Ingenieur aus Neuseeland überrascht mit Saxophon aus 3D-Drucker

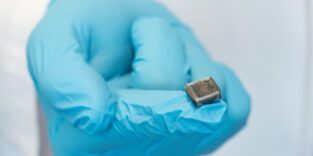

Es besteht zum Großteil aus Plastik und wiegt nur 575 Gramm: ein Saxophon, das der Neuseeländer Olaf Diegel mit dem 3D-Drucker hergestellt hat. Doch der Sound muss noch etwas geschmeidiger werden, bevor er das Instrument stolz neben sein gedrucktes Schlagzeug und die gedruckte Gitarre stellt.

Ein paar Metallteile wie Federn und Schrauben sind nötig, ansonsten besteht das Saxophon komplett aus Nylon. Den Sound will Olaf Diegel allerdings noch ein bisschen lebendiger gestalten.

Foto: Olaf Diegel

Zufrieden ist der neuseeländische Ingenieur Olaf Diegel mit dem Testmodell aus Nylon noch lange nicht. Denn für seine Ohren klingt es weniger lebendig als ein metallischer Körper. Der Professor für Produktentwicklung an der Universität Lund in Schweden will den Sound optimieren, einen Tick lauter und geschmeidiger hinbekommen. Dazu will er unter anderem die Tasten mit Abständen und Spannung neu gestalten.

3D-Druck ermöglicht ungewöhnliche Designs

Diegel experimentiert schon lange mit Musikinstrumenten aus dem 3D-Drucker. Schlagzeug, E-Piano und Gitarren hat er bereits gebaut. Das alles mal mehr, mal weniger vollständig mit gedruckten Plastikteilen. Auch sein erstes Saxophon-Modell hat ein paar Metallteile wie Federn und Schrauben und ein konventionelles Mundstück. Diegel nimmt an, dass der 3D-Druck das traditionelle Fertigungsverfahren auch in Zukunft nicht ganz ersetzen kann.

Zum Portfolio der Instrumente aus dem 3D-Drucker zählt auch dieses Schlagzeug.

Quelle: Olaf Diegel

Aber die additive Fertigung eröffnet neue Möglichkeiten. Durch den 3D-Druck kann man zum Beispiel ein ganz neues Design kreieren, das mit traditionellen Bauweisen gar nicht zu realisieren ist. So sind Diegels Gitarren nicht nur bunt bis schrill, sondern es gibt sie auch im Spinnen- oder Skarabäus-Design. Sein Prototyp des Saxophons aus Nylon dagegen sieht bisher blass aus, denn von der Form ist es an ein klassisches Alt-Modell angelehnt. Aber daran will der Ingenieur feilen.

Federleicht im Vergleich zum traditionellen Saxophon

Das Test-Saxophon wiegt nur 575 Gramm und ist damit rund fünfmal leichter als ein metallischer Körper. Es besteht aus 41 Komponenten, ohne die Federn und Schrauben. Gedruckt wurde es mit dem Drucker ProJet5500 X des Herstellers 3D Systems. Dabei wird flüssiges Photopolymer mit einem Druckkopf auf eine Plattform gedruckt und mit UV-Licht ausgehärtet. Es lassen sich aber auch unterschiedliche Kunststoffe verwenden, die am Ende transparente, feste oder gummiartige Objekte hervorbringen.

Und auch diese Gitarre hat Olaf Diegel mit dem 3D-Drucker hergestellt. Anders wäre ein solcher Korpus kaum zu realisieren.

Quelle: Olaf Diegel

Die Projektidee ist im vergangenen Jahr auf der Euromold in Frankfurt am Main entstanden. Auf der Weltmesse für Werkzeug- und Formenbau, Design und Produktentwicklung hat der Leiter der 3D Systems, Avi Reichental, Diegel mehr oder weniger dazu angestachelt. Reichental war angeblich der Meinung, dass ein Saxophon unbedingt zu einer klassischen Rock-’n’-Roll-Band gehöre. Und Diegel wollte zeigen, dass er das Kunststück mit dem 3D-Drucker hinbekommt. Weil er Herausforderungen eben gerne annehme, sagt der Ingenieur über sich selbst.

In einigen Monaten soll die endgültige Version der 3D-Druck-Saxophons vorliegen. Ob Diegel es dann verkaufen wird, macht er von der Rentabilität abhängig. Seine 3D-Druck-Gitarren kosten um die 3000 Euro.

Ein Beitrag von: