Filigrane Betonstrukturen aus dem 3D-Drucker

Den immensen Materialverbrauch beim Bauen zu reduzieren ist Ziel eines von der Volkswagenstiftung geförderten Projekts, das an die Grenzen des 3D-Drucks geht. Mithilfe einer neuen Technik entstehen filigrane Leichtbaustrukturen aus Beton.

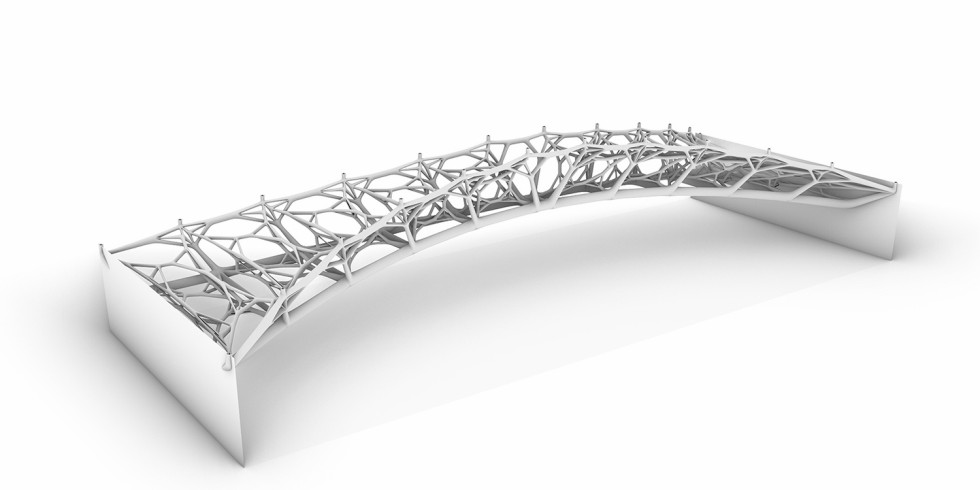

Entwurf einer auf dem 3D-Injektionsdruck-Verfahren (Injection 3D Concrete Printing) basierenden Brücke; in Zusammenarbeit mit Pieluigi D’Acunto und Ole Ohlbrock.

Foto: ITE/TU Braunschweig

Laut der Internationalen Energieagentur IEA ist der Bau- und Gebäudesektor für rund 40 Prozent des weltweiten Treibhausgasausstoßes verantwortlich. Allein die Betonproduktion verursacht mehr Kohlendioxid-Emissionen als der gesamte Verkehr – also Luftfahrt, Schiff und Auto – zusammen. Angesichts dieser erheblichen Umweltbelastungen durch das Bauwesen wird dringend nach Lösungen gesucht, um Materialbedarf, Energieverbrauch und Abfallmengen zu reduzieren.

In der additiven Fertigung, auch 3D-Druck genannt, sehen Wissenschaftlerinnen und Wissenschaftler der TU Braunschweig ein enormes Potenzial. Mithilfe digitaler Prozesse kann das Material effizienter eingesetzt und deutlich weniger davon verbraucht werden. Beton wird nur dort im Bauteil abgelegt, wo es auch tatsächlich benötigt wird, was 50 bis 70 Prozent Material einsparen könnte.

Dabei gehen das Institut für Baustoffe, Massivbau und Brandschutz (iBMB) und das Institut für Tragwerksentwurf (ITE) noch einen Schritt weiter. Bislang wird üblicherweise horizontal Schicht für Schicht gedruckt, um beispielsweise eine Hauswand zu errichten. Die beiden Institute dagegen erforschen ein ganz neues Verfahren.

Filigrane Strukturen aus Beton

Im Projekt „Beyond 3D Printing – A novel spatial printing technology for lightweight spaceframe concrete structures“ entwickeln die Forschenden um die Professoren Dirk Lowke, Harald Kloft und Norman Hack jetzt ein 3D-Injektionsdruck-Verfahren (Injection 3D Concrete Printing), um leichte räumliche Strukturen herzustellen. „Gerade im Betonbau ist es üblich, dass man die Wände massiv betoniert. Wir möchten jedoch eine leichte, aufgelöste Bauweise erreichen, die man eher von Holz oder Stahl kennt“, erklärt Lowke.

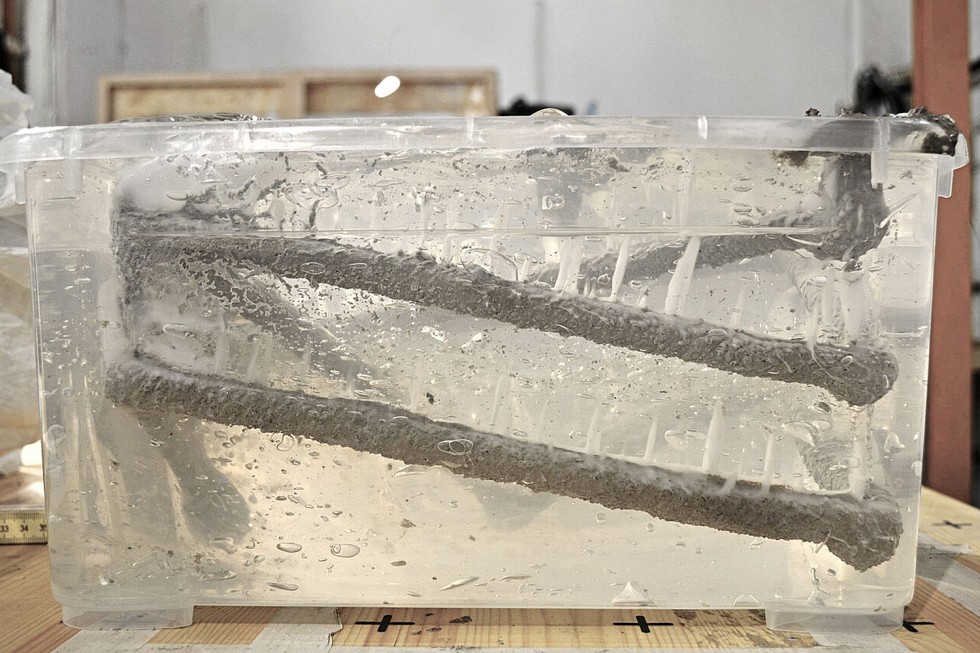

Injizieren eines Betonstrangs in ein Trägermedium. Das Bild zeigt studentische Experimente aus der Lehrveranstaltung „Digital Building Fabrication Studio“ der Studierenden Annahita Meshkini und Jan Zöllner.

Foto: ITE/TU Braunschweig

Hierbei injizieren die Wissenschaftlerinnen und Wissenschaftler einen Betonstrang in ein Trägermedium und bilden dort eine filigrane räumliche Struktur. „Im Versuch ist die Trägerflüssigkeit ein durchsichtiges Gel. Für den großtechnischen Anwendungsprozess wollen wir dieses durch eine mineralische Suspension ersetzen, die günstiger, ökologisch unschädlich und in großem Maßstab recycelbar ist“, so Lowke. Die Schwierigkeit bei diesem Verfahren: Die Trägerflüssigkeit muss perfekt auf den Beton und den robotisch gesteuerten Prozess abgestimmt sein, um das Material in der gewünschten Position zu halten.

Brücken und Dachtragwerke aus dem 3D-Drucker

Wird diese Gesteinsmehlsuspension, die wie eine Schlammpackung aussieht, abgelassen, bleibt die additiv gefertigte Struktur zurück. Solche Betonbauteile eignen sich zum Beispiel für Brücken oder Dachtragwerke und könnten in der Fabrik gefertigt und auf der Baustelle zusammengesetzt werden.

Neben dem CO2-Einsparpotenzial bietet das Verfahren auch neue Möglichkeiten in der Architektur, etwa komplexe Geometrien ohne räumliche Einschränkungen zu schaffen. Das Forscherteam verweist hier auf Brücken des Schweizer Bauingenieurs Robert Maillart und auf filigrane Formen, wie sie einst der italienische Bauingenieur Pier Luigi Nervi mit seinen „Ferro-Cemento“-Elementen schuf: „Solche Strukturen werden heute nicht mehr hergestellt, weil es zu aufwendig ist“, argumentiert Lowke. „Wenn wir jedoch eine Technologie haben, mit der wir so etwas in einer kostengünstigen Art und Weise produzieren können, verhilft es diesen ressourceneffizienten Strukturen vielleicht zu einer neuen Renaissance.“

Integrierte Bewehrung für höhere Tragfähigkeit

Auch an der Integration der Bewehrung forscht das Projektteam, damit die Struktur möglichst tragfähig ist. „Beim Injection 3D Concrete Printing wollen wir Stahlstrukturen eindrucken oder im Betonstrang einen langen Metall- oder Faserstrang mitführen“, konkretisiert Lowke den Ansatz – eine durchaus herausfordernde Variante. Denn damit kommt nicht nur Beton aus der Düse, sondern auch ein Drahtseil, eine Art endlose Faser, die als Bewehrung dient.

Mit ihrem Projekt schauen die Braunschweiger weit in die Zukunft: Bis die bereits patentierte 3D-Druck-Technik großtechnisch einsetzbar ist, dürften laut Dirk Lowke noch mindestens zehn Jahre vergehen. Zunächst wollen die Forschenden aus Bauingenieurwesen und Architektur jedoch die Machbarkeit nachweisen und zeigen, dass es mit dem Verfahren gelingt, bewehrte Betonelemente herzustellen.

Das könnte Sie auch interessieren: