Laser ersetzt Hammer

Laserbasierte Messsysteme messen schnell, präzise und liefern digitale Messdaten. Bereits heute kommen Laserscanner zum Einsatz, um die Geometrie von Bauwerken zu messen und Oberflächenschäden zu detektieren. In Zukunft wird es möglich sein, auch tieferliegende Schadstellen mithilfe von Lasern aufzuspüren. Verborgene Fehlstellen konnten bisher nur mit dem sogenannten Hammerschlagtest nachgewiesen werden.

Schäden an Betonbauwerken verbergen sich oft unter der Oberfläche. Mit laserinduziertem Körperschall lassen sich diese Fehlstellen effizient aufspüren und automatisiert auswerten – genauer als dies mit der heute üblichen Hammerschlagmethode möglich ist. Messungen zeigen, dass dies auch unter realen Bedingungen in einem Tunnel - hier Untertageforschungsanlage ZaB, Österreich - funktioniert.

Foto: Jannis Gangelhoff / Fraunhofer IPM

Schäden an Betonbauwerken verbergen sich oft unter der Oberfläche. Mit laserinduziertem Körperschall lassen sich diese Fehlstellen effizient aufspüren und automatisiert auswerten – genauer als dies mit der heute üblichen Hammerschlagmethode möglich ist. Messungen zeigen, dass dies auch unter realen Bedingungen in einem Tunnel – hier der Untertageforschungsanlage ZaB, Österreich – funktioniert.

Optischer Hammerschlagtest

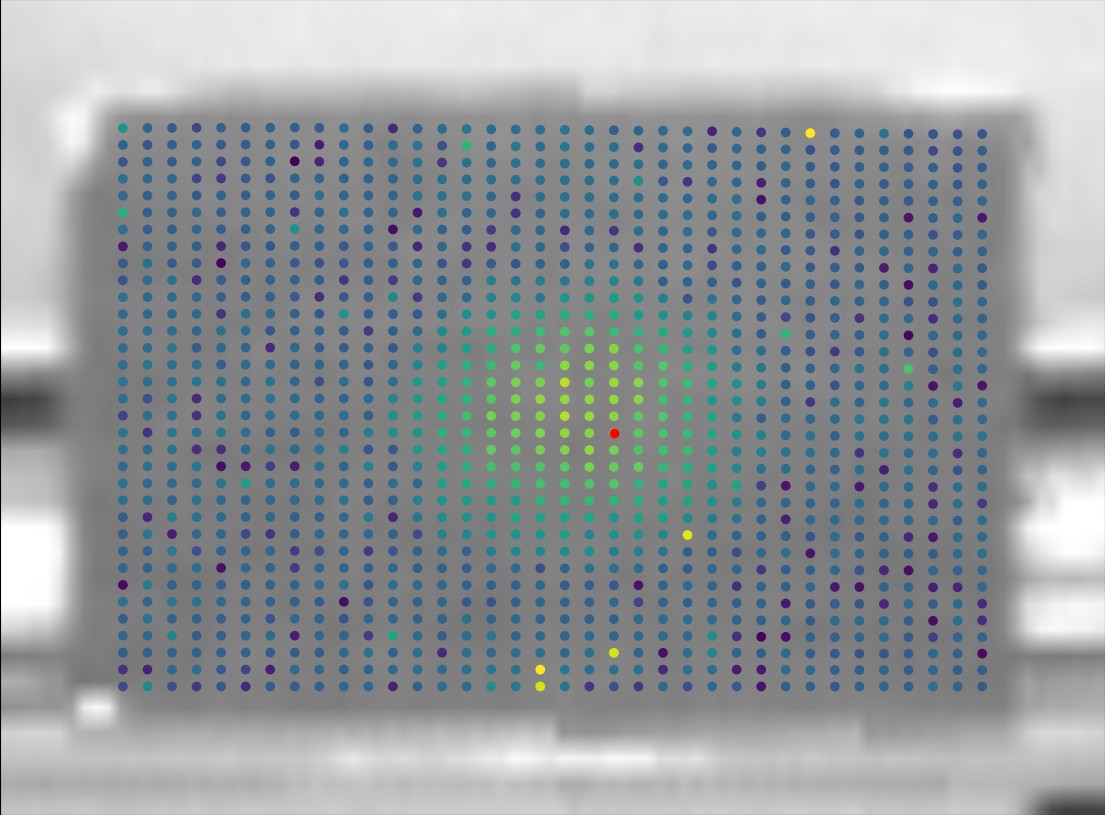

Probemessung an einem Betonkörper von 50 cm × 50 Zentimetern Kantenlänge: Eine am Fraunhofer IGP entwickelte Software identifiziert KI-basiert auffällige Messpunkte, grenzt Schadensbereiche ein und visualisiert die Ergebnisse direkt. Sichtbar sind einzelne Messpunkte; deren Farbe gibt Aufschluss über die Stärke der Schwingung. Helle Bereiche weisen auf eine Delamination in der Mitte des Probekörpers hin. Jedes Messsignal kann zudem in Form eines Graphen detailliert angezeigt werden.

In die Tiefe schauen

Sichtprüfungen sind noch immer eine weit verbreitete Methode, um den Zustand von Bauwerken zu beurteilen. Was aber, wenn sich Schäden unter der Oberfläche bilden? Verborgene Hohlstellen oder Materialablösungen, sogenannte Delaminationen, sind oft ein erster Hinweis auf sich anbahnende größere Schäden. Sie möglichst früh zu entdecken, ist Teil einer vorausschauenden Instandhaltung von Tunneln, Brücken, Staumauern, Kanälen und anderen Infrastrukturbauwerken. Aber auch für kritische Baumaßnahmen wie etwa den Rückbau von Atomkraftwerken spielen Integritätsprüfungen eine wichtige Rolle. Ein Forschungsteam am Fraunhofer IPM hat ein System entwickelt, das zerstörungsfreie Delaminationsprüfungen mithilfe eines gepulsten Lasers ermöglicht.

Quantifizierbare Messdaten für eine vorausschauende Instandhaltung

Um verborgene Fehlstellen wie zum Beispiel Delaminationen aufzuspüren, ist bis heute der sogenannte Hammerschlagtest das Mittel der Wahl. Dabei wird die gesamte zu prüfende Oberfläche von Hand mit einem speziellen Prüfhammer abgeklopft – ein erheblicher Aufwand, da in der Regel sehr große Objekte geprüft werden. Als Sensor dient beim Hammerschlagtest allein das menschliche Ohr, das die durch den Schlag angeregten Resonanzschwingungen wahrnimmt. Die Prüfmethode ist nicht nur langwierig und damit kostspielig; sie liefert überdies keine objektiv quantifizierbaren Messergebnisse. Vergleiche über lange Zeiträume hinweg, die auf sich anbahnende Defekte hindeuten, sind daher nur schwer möglich. Für ein zeitgemäßes Zustandsmonitoring im Sinne des Building Information Modeling (BIM) sind zudem digitale Messdaten nötig.

Gepulster Laser imitiert Hammerschlag

Das am Fraunhofer IPM entwickelte berührungslose Verfahren nutzt einen starken gepulsten Laser, der den mechanischen Hammerschlag imitiert. Der Laser erzeugt einen Plasmablitz unmittelbar vor der Objektoberfläche, ohne diese zu schädigen. Verbergen sich Delaminationen, Hohlräume oder Defekte unter der Oberfläche, regt die plasmainduzierte Schockwelle charakteristische resonante Schwingungen der Oberfläche an – ähnlich wie beim Hammerschlag. Die Vibrationen werden mithilfe eines zweiten Lasers detektiert: Ein Laser-Doppler-Vibrometer (LDV) misst die mechanische Schwingung der Betonoberfläche direkt über die Frequenzverschiebung des rückgestreuten Lichts, die interferometrisch ausgewertet wird. Amplitude und Frequenz der Schwingungen geben Aufschluss über die Größe und Tiefe der Hohlräume und Defekte. Ein motorisierter Spiegel lenkt den Laserstrahl entlang zweier Achsen über die zu prüfende Fläche ab. Mit dem aktuellen System können die Forschenden rund 100 Quadratmeter mit einem Messraster von zehn Zentimetern innerhalb von nur 17 Minuten prüfen; bei geringerer Auflösung entsprechend schneller. Durch Parallelisierung und Optimierung von Systemkomponenten lässt sich der Aufnahmeprozess zusätzlich beschleunigen.

Zuverlässige Messungen aus mehreren Metern Abstand möglich

Bei Evaluierungsmessungen an einem Betonquader aus zwei Metern Entfernung war das laserbasierte System dem klassischen Hammerschlagtest überlegen: Mithilfe des laserinduzierten Körperschalls wurden Fehlstellen mit einer Größe von bis zu wenigen Zentimetern sicher detektiert, die mit der mechanischen Methode unentdeckt blieben. Um das System unter praktischen Bedingungen zu prüfen, wurden Messungen in mehreren ausgewählten Tunnelbauwerken gemacht. Nun arbeiten die Forschenden daran, das System für den praktischen Einsatz aufzurüsten und ein produktives System aufzubauen.

Probemessung an einem Betonkörper von 50 cm × 50 cm Kantenlänge: Eine am Fraunhofer IGP entwickelte Software identifiziert KI-basiert auffällige Messpunkte, grenzt Schadensbereiche ein und visualisiert die Ergebnisse direkt. Sichtbar sind einzelne Messpunkte; deren Farbe gibt Aufschluss über die Stärke der Schwingung. Helle Bereiche weisen auf eine Delamination in der Mitte des Probekörpers hin. Jedes Messsignal kann zudem in Form eines Graphen detailliert angezeigt werden.

Foto: Fraunhofer IGP

Weitere Informationen

Das Projekt »LaserBeat Hammerschlagtest mit Licht – berührungslose und flächenhafte Inspektion von Tunneln auf Basis laserinduzierten Körperschalls« wurde mit Fraunhofer-internen Mitteln finanziert und in Kooperation mit dem Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP bearbeitet.

Test der optischen Hammerschlagmethode an einem Betonkörper mit 50 Zentimetern Kantenlänge. Ein kreisförmiger Defekt mit einem Durchmesser von 30 Zentimetern in der Mitte der Probe wird durch die induzierten Schallwellen sichtbar.