Bürogebäude aus wiederverwendbarem Mauerwerk

2024 soll das erste Bürogebäude aus kreislauffähigen Steinen des Thüringer Unternehmens Polycare auf dem Düsseldorfer Böhler-Areal entstehen.

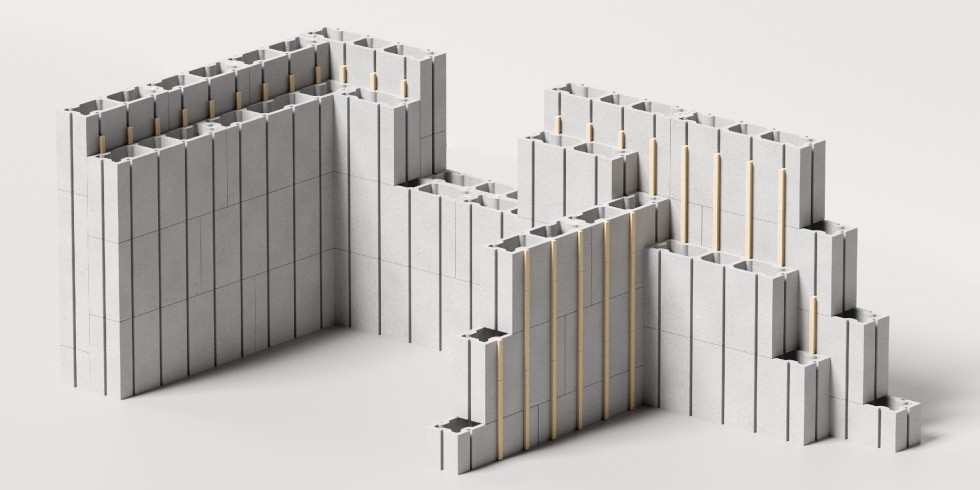

Das Mauerwerkssystem Sembla: Die Steine greifen mit Hilfe von Verbindungselementen ineinander.

Foto: Polycare

1.500 bis 2.000 Quadratmeter groß soll das neue Gebäude werden: das Erdgeschoss ist für einen Kindergarten vorgesehen, die beiden oberen Etagen sollen als Bürofläche genutzt werden. Gebaut wird es aus zusammensteckbaren und wiederverwendbaren Hohlblocksteinen, den sogenannten Sembla Steinen, die aus zementfreiem Geopolymer-Beton bestehen.

Sembla Steine von Polycare

Die Steine fertigen wird das im Jahr 2010 gegründete Clean-Tech-Unternehmen Polycare mit Sitz in Gehlberg, Thüringen. Hier, am Forschungsstandort des Herstellers, soll die erste Charge Steine produziert werden. Die für die Produktion notwendigen Maschinen wurden bereits im November vergangenen Jahres geliefert.

70 Prozent weniger CO2-Emissionen im Rohbau

Polycare-Geschäftsführer Andreas Kunsmann: „Mit Sembla wird es endlich möglich, die CO2-Emissionen eines massiv gebauten Rohbaus um bis zu 70 Prozent zu reduzieren. So ebnen wir den Weg für ein zirkuläres, zukunftsfähiges und Taxonomie-konformes Bauen. Auf unsere neue Produktgeneration sind wir besonders stolz, da wir unseren Kunden ein sehr wettbewerbsfähiges Angebot machen können und zirkuläres Bauen einfach, schnell und verfügbar machen.“

Das Sembla Mauerwerksystem ist für die Gebäudeklasse 4 ausgelegt – und damit für Bauwerke mit bis zu 13 Metern Höhe (OKF).

Foto: Polycare

Produktionstest am Forschungsstandort in Thüringen

In Gehlberg wird nun das neue Produktionsverfahren und die industrielle Herstellung von Sembla-Steinen im Pilot-Maßstab getestet und es werden die ersten 29.000 Sembla-Steine im 12,5 cm Mauerwerksraster für das Düsseldorfer Bauprojekt erzeugt.

Im Bestand erweist sich das modulare System als ideale Lösung für sich schnell ändernde Grundrisse.

Foto: Polycare

Serienproduktion soll in NRW starten

Ende 2024, Anfang 2025 soll dann die industrielle Produktion in Nordrhein-Westfalen in Betrieb genommen werden. Die Sembla-Bausteine werden mit Hilfe eines stationären Brettfertigers hergestellt und erdfeucht entformt. Dabei sei der Prozess an die Materialität und das Bausteindesign ideal angepasst, teilt das Unternehmen mit. Die hohen Festigkeiten im Material werden durch Komprimieren und „Stempeln“ erzielt, bevor die Steine nach dem Entformen in Regalen bei Raumtemperatur zum Aushärten gelagert werden, so der Hersteller. Der Betrieb einer zirka 3000 m2 Produktionsanlage erfordere maximal 300 kW Leistung, minimalen Wasserverbrauch und verzichte vollständig auf energieintensive Prozesswärme. Hierdurch werden also nicht nur die CO2-Emissionen im Produkt, sondern auch im Produktionsverfahren erheblich reduziert.