Mehr Autonomie für Bau-Roboter

Seine Roboter-Plattform Jaibot brachte Hilti schon vor über drei Jahren auf den Markt. Nun hat das Unternehmen vorgeführt, wie das Robotersystem in der Praxis arbeitet, und einen Ausblick auf die Weiterentwicklung gegeben.

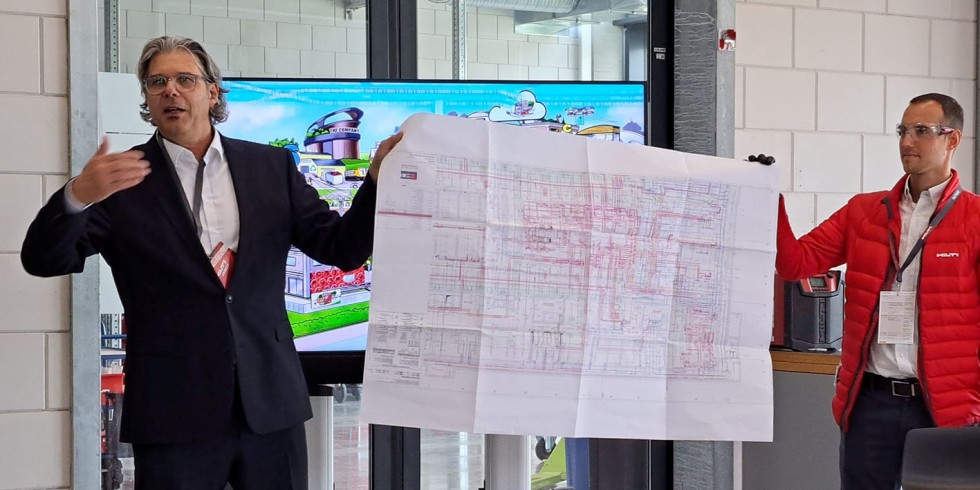

Analoge Pläne durch digitale Planungsinformationen zu ersetzen schafft die Voraussetzung für Automatisierung und damit Produktivitätssteigerungen in der Bauindustrie, machte Rüdiger Wagner (links im Bild), Head of Robotics and Hilti Venture, bei einer Presseveranstaltung von Hilti in Kaufering deutlich, indem er mit Jaibot Operation Manager Christian Pütz das traditionelle Vorgehen in Erinnerung rief.

Foto: VDI Fachmedien / K. Klotz

Seit der Jaibot Ende 2020 auf den Markt gekommen ist, sind nach Angaben von Hilti weltweit über 100 Projekte mit dem Bohrroboter realisiert worden. Das Liechtensteiner Unternehmen hat nun bei einer Veranstaltung in seiner deutschen Niederlassung in Kaufering Mitte Mai der Presse vorgeführt, wie das Robotersystem in der Praxis arbeitet, und einen Ausblick auf die Weiterentwicklung gegeben.

Das semi-autonom arbeitende System wird nach Einrichtung der Totalstation vom „Operation Manager“ per Fernsteuerung an seinen Einsatzort gefahren.

Foto: Hilti

Semi-autonome Arbeitsweise

Das System arbeitet semi-autonom, ist also zunächst auf seinen „Operation Manager“ angewiesen: Er (oder sie) richtet die Totalstation auf Grundlage des digitalen Plans ein und positioniert per Fernsteuerung den Bohrroboter. Der Bohrarm des Jaibot arbeitet in seinem Bohrbereich autonom.

Spätestens wenn ein Bohrerwechsel nötig ist oder alle von einer Position aus erreichbaren Bohrungen abgearbeitet sind, ist wieder der menschliche Bediener gefragt. Und natürlich, wenn größere Höhenunterschiede zu bewältigen sind. Von einem Stockwerk zum anderen beispielsweise kann Jaibot nicht über eine Treppe gelangen, da er maximal Schrägen von 15 ° bewältigen kann. Um größere Steigungen zu überwinden, wird der Roboter in seine Transportbox gefahren, darin festgezurrt und dann in der Box vom Kran in anderes Stockwerk transportiert.

Der Jaibot auf dem Weg in seine Transportbox, die (nach dem Festzurren des Roboters) in andere Stockwerke gehoben werden kann.

Foto: VDI Fachmedien / K. Klotz

Intelligenz steckt im Roboterarm

Anders als etwa eine Fabrikhalle ist eine Baustelle ein vergleichsweise „unstrukturierter Raum“, wie Rüdiger Wagner, Head of Robotics and Hilti Venture, betonte: Man könne daher einzelne Technologien übernehmen (wie zum Beispiel den Roboterarm), aber Herausforderung sei, solche Ansätze zusammenzuführen, um sie auf Baustelle einsetzbar zu machen und damit mehr Produktivität auf Baustelle zu bringen.

Eine gewisse Autonomie besitzt allein der Roboterarm, der dank seiner Sensoren (3D-Kamera und Linienlaser) Karten seiner Umgebung aufbaut, um Kollisionen bei der Armbewegung zu vermeiden. Wie ein Cobot beispielsweise in einer Industriehalle würde er auch seine Bewegung abbrechen, wenn er auf ein Hindernis stößt, während die Plattform selbst bei der Fortbewegung keine Kollision zu detektieren oder gar zu vermeiden versucht.

Der Roboterarm bemerkt auch, ob er beim Bohren auf Metall trifft. Was im Fall solcher Bewehrungstreffer zu tun ist, bleibt aufgrund der statischen Unwägbarkeiten wiederum dem menschlichen Bediener überlassen: Das Durchbohren ist auf Wunsch möglich, und es wird nach Angaben von Hilti in diesem Fall so schonend gebohrt, dass der Bohrer „durchhält“. Und das Beispiel zeigt, dass der Operator, der notfalls eingreifen kann, auf der Baustelle heute ein ganz wesentlicher Faktor bleibt.

Operation Manager (hier in Aktion: Benjamin Bredl) steuern und überwachen das semi-autonom arbeitende Robotersystem mithilfe einer tragbaren Fernbedienung.

Foto: VDI Fachmedien / K. Klotz

Vom Einmessen bis zum Dokumentieren

Wenn er nach dem Positionieren und Einmessen einmal loslegt, kann der Roboter aber durchaus mehrere Löcher pro Minute bohren, und das vor allem in gleichbleibender Geschwindigkeit und Qualität, wobei er gleichzeitig das Bohrmehl absaugt und auf Wunsch die Bohrlöcher anschließend markiert. Wie schnell er vorankommt, hängt zunächst vom Aufwand für seine Positionierung ab und davon, wie viele Bohrlöcher pro Position jeweils erreichbar beziehungsweise geplant sind.

Die Totalstation PLT 300 wird auf Grundlage des digitalen Plans mithilfe von Referenzpunkten eingerichtet, die sich am Bauwerk (zum Beispiel im Foto rechts an der Wand) befinden.

Foto: VDI Fachmedien / K. Klotz

Vor dem ersten gebohrten Loch muss der Roboter sich jeweils räumlich orientieren, wobei das Einmessen gegenüber der meist noch deutlich zeitraubenderen menschlichen Vorgehensweise auch den Vorteil hoher Präzision hat. Denn das Robotersystem kann sich dank der an Wänden und seinem Bohrarm angebrachten Reflektoren sehr exakt orientieren und ermittelt bereits tatsächliche Maße einschließlich der kaum vermeidbaren Abweichungen zum Bauplan.

Von Loch zu Loch wird der über mehrere Gelenke und Freiheitsgrade verfügende Roboterarm neu justiert. So bringt das Robotersystem den an Arm, an dem neben einer handelsüblichen Bohrmaschine auch Sensoren angebracht sind automatisch in die mechanisch beste Position.

Am Robotersystem sind neben einer handelsüblichen Bohrmaschine und einem Reflektor auch Sensoren wie 3D-Kamera und Linienlaser angebracht.

Foto: VDI Fachmedien / K. Klotz

Zusätzlich erledigt ein Robotersystem auch das Dokumentieren, was zusätzlich Zeit spart und neue Möglichkeiten bietet: Dank der Echtzeit-Dokumentation lässt sich der Bohrfortschritt einsehen und nach dem Bohren sind alle Daten einschließlich Bohrlochtiefe unmittelbar verfügbar.

BIM kann, muss aber nicht

Notwendig sind für den digitalen Bohrplan räumliche Koordinaten, eine Planung nach der BIM-Methode (Building Information Modeling) ist damit möglich, aber keine Voraussetzung für die Erstellung des Bohrplans. Wo kein mobiler Datenaustausch möglich ist – auf Baustellen bereiten Fenster und Gerüste dem Mobilfunk-Empfang oft Probleme – kann der Bohrplan auch via USB-Stick an den Roboter transferiert werden.

Das abnehmbare Bediener-Tablet zeigt die Position der Jaibot-Plattform und der Bohrlöcher. Ein Kreis verdeutlicht den aktuellen Arbeitsbereich des Roboterarms.

Foto: VDI Fachmedien / K. Klotz

Dank seines Akkus kann Jaibot kabellos etwa 8 Stunden oder länger arbeiten.

Vorteile für Arbeitssicherheit und Gesundheit

Beim Bohren entlastet er Menschen nicht nur von der schweren und auf Dauer für ihre Gesundheit nicht zuträglichen Arbeit, gerade wenn die Bohrmaschine über Kopf eingesetzt werden muss, aber auch wenn es darum geht, Löcher in eine Wand zu treiben. Das Bedienpersonal bleibt am Boden, Menschen müssen sich also nicht auf Hebebühnen oder Gerüsten Unfallgefahren und dem Bohrlärm mit wenigen Zentimetern Abstand aussetzen. Dank sofortiger Absaugung hält Kollege Roboter auch den Bohrstaub von ihnen fern.

Vor dem Einsatz: Die Fernbedienung mit aufgestecktem Bediener-Tablet liegt auf dem Jaibot.

Foto: VDI Fachmedien / K. Klotz

Lohnend ist der Einsatz eines Robotersystems vor allem, wenn es darum geht, Tausende von Löchern auf einer Baustelle innerhalb weniger Tage oder Wochen zu bohren. Das will gut vorbereitet sein, denn jedes Stockwerk der Baustelle muss für das 850 Kilogramm wiegende Gerät zugänglich, also ohne Hindernisse befahrbar sein und Arbeit an Estrichen darf erst anschließend beginnen.

Ein ausreichend lange und kompakte To-do-Liste kann sich vor allem dann ergeben, wenn der Roboter gleich die Bohrpläne mehrerer Gewerke auf einmal abarbeiten kann. Damit sich die Bohrlöcher später leicht zuordnen lassen, kann der Roboter jedenfalls die gebohrten Löcher mit einem von acht Bohrpunktmustern markieren.

Mit oranger Farbe kann der Roboter die Bohrlöcher mit einem von acht Mustern markieren.

Foto: VDI Fachmedien / K. Klotz

Wirtschaftliche Einsparungen

Markus Voigt, Geiger Schlüsselfertigbau GmbH & Co. KG, hat deutliche Einsparungen – sowohl zeitlich als auch wirtschaftlich – von bis zu zwei Dritteln erlebt. So hatte er für die rund 15.500 Bohrlöcher des Bürogebäudebaus „Welle 2“ in Reutlingen ein Budget von 150.000 Euro eingeplant, ist allerdings dank des Roboter-Einsatzes mit 50.000 Euro, also rund einem Drittel der veranschlagten Summe ausgekommen. Solche großen Einsparungen sind vermutlich nicht die Regel, sondern Frucht guter Vorplanung und günstiger Umstände. Hilti selbst spricht jedenfalls nur von rund 30 Prozent Einsparung mit Jaibot gegenüber dem konventionellen Vorgehen.

Reduzierte Folgekosten aufgrund reduzierter Fehlbohrungen

Voigt sieht auch die gleichbleibende Qualität der Bohrlöcher als großes Plus: Bei 10.000 Bohrlöchern und den von ihm bei handwerklicher Bohrweise erwarteten etwa 0,5 Prozent Fehlbohrungen gibt es einige Probleme in Decken, die Betonkernaktivierung aufweisen, wenn anschließen Bohrlöcher „über Kopf geflickt werden müssen.“ Schuld sei zwar der Nachunternehmer, „aber den Ärger als Generalübernehmer haben wir“, so Voigt.

Markus Voigt, Geiger Schlüsselfertigbau GmbH & Co. KG, berichtete bei der Presseveranstaltung von Hilti von deutlichen Einsparungen durch den Einsatz der Jaibot-Plattform.

Foto: Hilti

Motivation für Fachkräfte

Christopher Frietsch von der Frietsch Gipser und Stukkateur GmbH, die den Jaibot bei dem seit Jahren laufenden Umbau des Fußballstadions für den Bundesliga-Zweitligisten Karlsruher Sport-Club (KSC) eingesetzt hat, hob neben Zeit und Qualität als wichtigen Aspekt auch die Motivation für die Mitarbeiter hervor, die durch die Arbeit mit einem Robotersystem entstehen könne.

Christopher Frietsch von der Frietsch Gipser und Stukkateur GmbH hat beim Umbau des Wildparkstadions für den KSC Erfahrungen mit dem Robotersystem gewonnen.

Foto: Frietsch

An der Westtribüne des Wildparkstadions in Karlsruhe bestand die Aufgabe darin, knapp 3000 laufende Meter Akkustikbaffeln mit knapp 2500 Bohrungen in hoher Präzision an einer knapp fünf Meter hohen Betondecke zu montieren, wobei aufgrund dort verlaufender Kabeltrassen, Lüftungs-, Bier- und anderen Leitungen nur mit Hindernissen eingemessen und gebohrt werden konnte.

An der Westtribüne des Wildparkstadions in Karlsruhe waren an einer knapp fünf Meter hohen Betondecke Akkustikbaffeln zu montieren, wobei aufgrund dort verlaufender Kabeltrassen, Lüftungs-, Bier- und anderen Leitungen nur mit Hindernissen eingemessen und gebohrt werden konnte.

Foto: Frietsch

Während der Ausführung stellt sich zudem heraus, dass die vorgefundene Situation teilweise nicht exakt mit den digitalen Plänen des Generalbauunternehmers übereinstimmt – eine Situation, die auf Baustellen nach Angaben des Gipser- und Stuckateurbetriebs keine Ausnahme ist.

Trends in der Weiterentwicklung

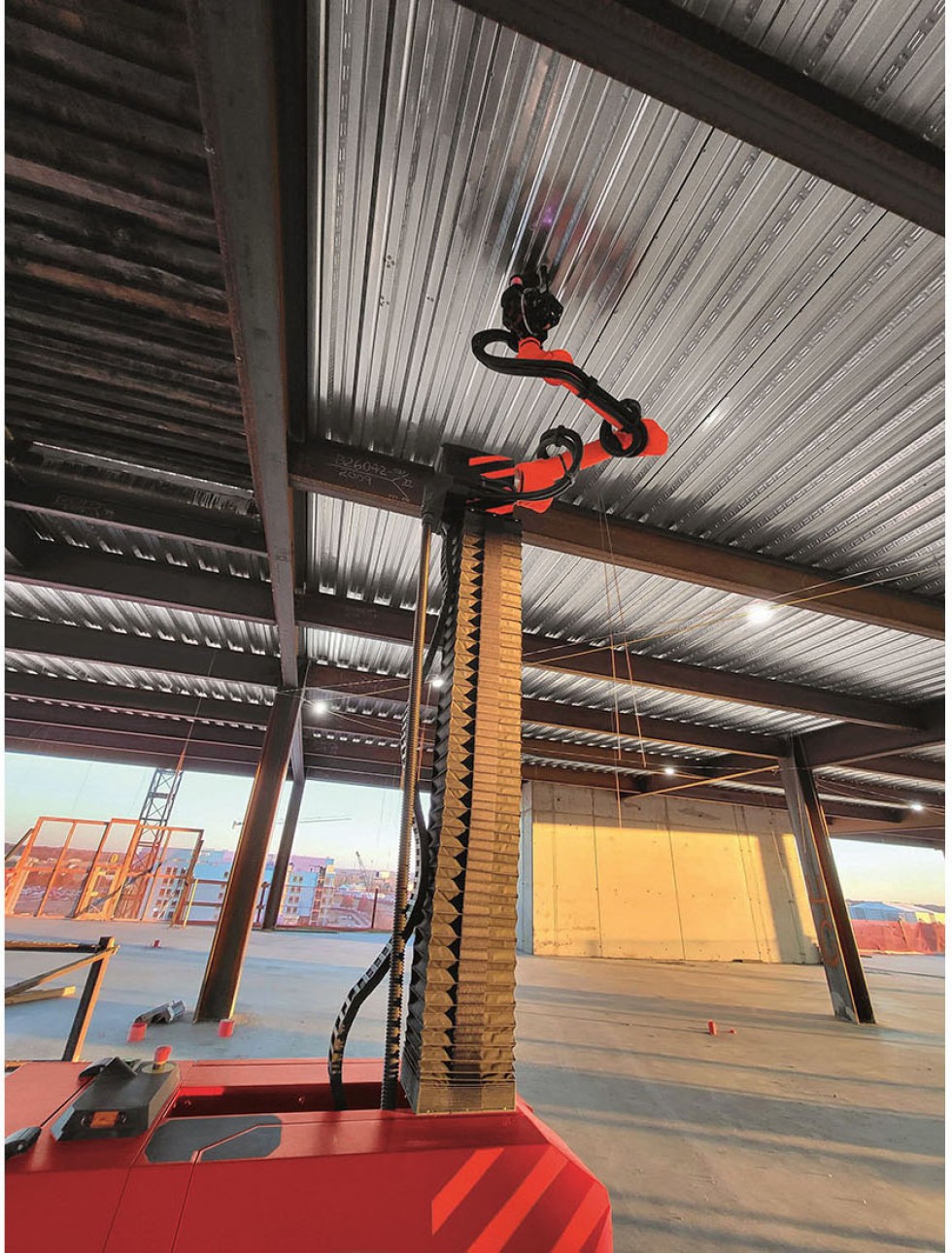

Oft anzutreffen sind beispielsweise in den USA Hallendecken, bei denen trapezförmig geformtes „Wellblech“ (corrugated steel plates) mit Beton hinterfüllt wird. Dübel dürfen dort nur in bestimmten Zonen gesetzt werden.

Wellblech (corrugated steel plates) wird oft für Hallendecken verwendet. Die Positionierung der Bohrlöcher ist dort eine besondere Herausforderung.

Foto: Hilti

Da die endgültige Lage der Wellblech-Berge und -Täler praktisch nie im Voraus exakt geplant werden kann, lässt sich wegen der auftretenden Toleranzen jedoch erst nach der Montage entscheiden, wo Bohrlöcher zulässig sind. Genau darum soll sich künftig das Robotersystem kümmern. Als erster, bereits implementierter Schritt in diese Richtung scannt der Roboter das Umfeld und macht dem Operator Vorschläge für Bohrlochpositionen.

Beim Dübelsetzen dem Menschen unterlegen

Eine naheliegende Aufgabe für einen Bohrroboter scheint auch das Hantieren mit Befestigungstechnik zu sein. Doch Roboter-Spezialist Wagner warnt: „Da steckt extrem viel Arbeit drin!“. Denn von der Geschwindigkeit sei der Mensch beim Dübelsetzen kaum zu übertreffen, während diese Tätigkeit für einen Roboter angesichts zahlreicher Dübeltypen relativ schwierig sei.

Für das Unternehmen Hilti, das Dübel und Befestigungstechnik durchaus im Sortiment hat, ist diese Fähigkeit daher nicht oberste Priorität, während Fischer zur BIMWorld 2022 in München den Befestigungsroboter BauBot vorgestellt hat, der die Bohrlocherstellung und Installation von Befestigungslösungen zum Beispiel im Tunnelbau übernehmen soll.

Wohin geht die Entwicklung?

Dass nicht nur im Inneren von Gebäuden Befestigungstechnik montiert werden muss und solche Aufgaben im Prinzip von Robotern erledigt werden könnte, ist auch Hilti längst klar. Wagner wollte jedoch bei der Veranstaltung Mitte Mai in Kaufering noch keine Angaben zu konkreten Weiterentwicklungsplänen machen.

Rüdiger Wagner, Head of Robotics and Hilti Venture, gab bei einer Presseveranstaltung von Hilti in Kaufering einen Ausblick auf aktuelle Trends der Roboter-Entwicklung.

Foto: Hilti

Hilti sieht den Jaibot als Plattform, die unterschiedliche Anwendungen unterstützt, die aber nicht alle von Hilti selbst stammen müssen. Daher hat sich das Unternehmen 2018 mit „Hilti Venture“ auf die Suche nach Technologiepartnerschaften begeben und diesen Start-up-Geschäftsbereich Anfang Mai 2023 nach außen sichtbar gemacht.

Beispiel für eine derartige Partnerschaft ist das kalifornische Start-up-Unternehmen Canvas, das einen Verputzroboter für die USA hergestellt hat, der das Auftragen und Abschleifen in hoher Qualität realisieren kann und dabei eine enorme Verkürzung der Arbeitszeit um einen Faktor 10 erreichen soll.

Nun soll die Trockenbau-Funktionalität, bei der vor allem zur Wand hin gearbeitet wird, auf die Jaibot-Plattform gebracht werden. Die dafür nötige Modifikation der Jaibot-Plattform soll Anfang 2024 abgeschlossen sein und dann in Kalifornien mit ersten Kunden getestet werden. Ob das Robotersystem in Europa Fuß fasst, ist noch unklar, aber „gemeinsame Skalierung ist Kern der Zusammenarbeit“, so Rüdiger Wagner – eine Zusammenarbeit, die bereits vor der Corona-Pandemie begonnen habe und die Zeit der Reisebeschränkungen überdauerte.

Empfehlung der Redaktion – das könnte Sie auch interessieren:

- Nichts mehr verpassen: Hier geht‘s zur Anmeldung für den Bauingenieur-Newsletter…

- Wichtige Abkürzungen aus der Baubranche

- Aktuelle Beiträge aus dem Special Digitalisierung

- Automatisierung: Nachfrage nach Trockenbau-Roboter übersteigt Start-up-Produktionskapazität

- Bauprozesse optimieren: Mit künstlicher Intelligenz Bestandsgebäude erfassen

- Digitale Baustelle: Nemetschek investiert in Münchner Robotik-Start-up Kewazo

- Baubot installiert Befestigungstechnik: Roboter, Sensoren und BIM bringen „Intelligenz“ in den Bau

- Baustellenroboter: Den Hilti-Bohrroboter aufgeschlaut

- Intelligente Messtechnik: Roboterhund digitalisiert Baustellen

- Automatisierter Mauerwerksbau: Roboter Hadrian soll europäische Baustellen erobern

- Forschung und Entwicklung: Der schwebende Maurer-Roboter ist da

- Automatisierung: Wo Bau-Roboter sich nützlich machen

- Neuartige Software und Dienstleistungen: 100 Bau-Start-ups, die Sie kennen sollten