Wo Bau-Roboter sich nützlich machen

Automatisierungs- und Nachhaltigkeitspotenzial hängen in der Bauindustrie unmittelbar zusammen. Denn der Einsatz von Robotern kann in der Offsite-Fertigung von Bauelementen nicht nur aufwendige Bauprozesse beschleunigen und verschlanken, sondern alternative Baukonzepte eröffnen und auch zum Erreichen der Klimaziele beitragen. Das zeigen erfolgreiche Automatisierungsprojekte in mehreren Ländern.

Mit einer digitalen 3D-Modellierungssoftware können Bauunternehmen Bauplanungs- und Bauprozesse mit dem Einsatz von Robotern simulieren, sodass sich bereits vor Beginn eines Projekts das spätere Abfallaufkommen verringern lässt.

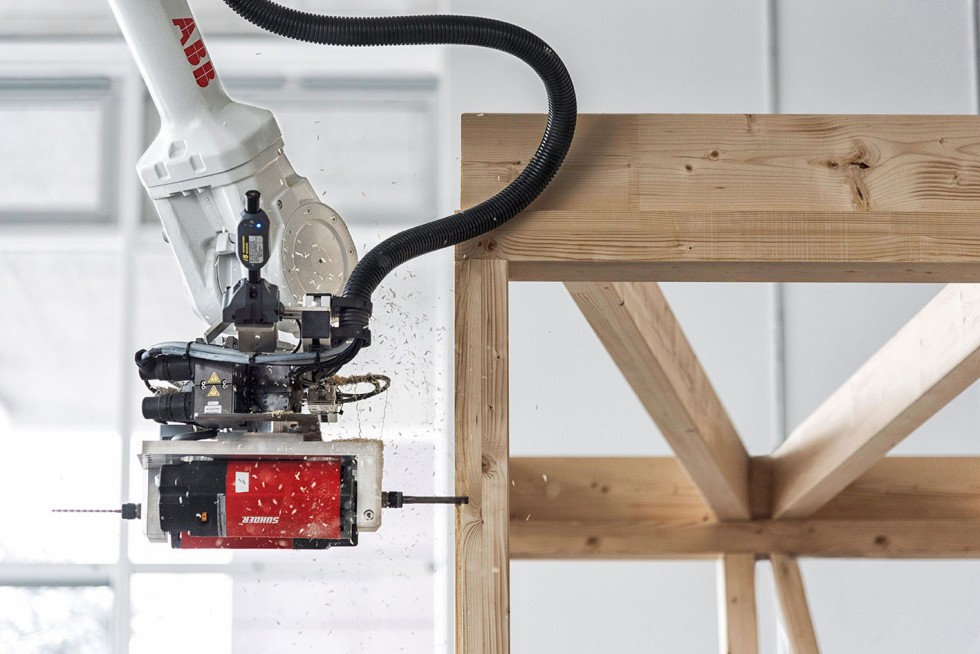

Foto: Gramazio Kohler Research / ETH Zürich

Im Unterschied zum Automobilbau oder der Elektronikmontage haben sich in der Bauindustrie einige Verfahren über die Jahre nicht signifikant verändert. Entsprechend wartet in diesem Sektor noch ein enormes Automatisierungspotenzial darauf, ausgeschöpft zu werden. Interne Analysen von ABB Robotics zum Marktpotenzial von robotergestützter Automatisierung in der Baubranche prognostizieren für die kommenden zehn Jahre hohe zweistellige Wachstumsraten, insbesondere im Fertigteilbau und 3D-Druck.

Materialhandhabung, Systembau und 3D-Druck

Von der roboterisierten Materialhandhabung über modulare Häuser vom Fließband bis hin zum 3D-Druck von Häusern: Roboter gelten als die Wegbereiter innovativer Bauprojekte und effizienter Prozesse. Sie erhöhen nicht nur die Sicherheit auf der Baustelle und helfen, Kosten einzusparen, sondern sorgen dank der wiederholgenauen und exakten Ausführung für ein konstant hohes Qualitätsniveau und eine bessere Ressourcenausnutzung mit weniger Bauabfällen. Auf diese Weise wird das Bauen nicht nur effizienter, sondern auch nachhaltiger.

Mehr Nachhaltigkeit ist nötig

Nachhaltigkeit ist längst kein bloßes Nice-to-have: Die Bauindustrie ist laut dem UNO-Bericht „2020 Global Status Report for Buildings and Construction“ für 36 Prozent des weltweiten Energieverbrauchs sowie 39 Prozent der globalen CO2-Emissionen verantwortlich. Zudem entfallen 40 Prozent des weltweiten Energieverbrauchs auf Gebäude.

Auf dem europäischen Kontinent ist die Baubranche darüber hinaus für 34,7 Prozent der Abfälle verantwortlich. Damit steht die Bauindustrie im Kontext der Klimaziele in der Pflicht, entlang der gesamten Prozesskette den Energieverbrauch, die CO2-Emissionen sowie den Abfall zu reduzieren.

Dabei beginnt Nachhaltigkeit nicht auf der Baustelle, sondern bereits im Architektur- und Planungsbüro: In Zukunft werden Häuser und andere Bauwerke per se energieeffizienter gebaut werden, etwa unter Verwendung neuartiger Materialien oder Strukturen, die durch bessere Nutzung von Wärme und Licht den Energieverbrauch für Heizung und Beleuchtung verringern.

Die Fertigungshalle wird zur nachhaltigen Baustelle

Abfallreduzierung und Nachhaltigkeit sind zwei wichtige Treiber für den Trend zur Offsite-Fertigung, also der Fertigung von Bauelementen außerhalb der Baustelle. Durch eine effizientere Produktion von Bauelementen und eine ausgefeilte Recycling-Strategie kann die Offsite-Produktion dazu beitragen, Bauabfälle bis auf die Hälfte zu reduzieren.

Roboter erhöhen nicht nur die Sicherheit auf Baustellen und helfen, Kosten einzusparen, sondern sorgen dank der wiederholgenauen und exakten Ausführung für ein konstant hohes Qualitätsniveau und eine bessere Ressourcenausnutzung mit weniger Bauabfällen – etwa durch 3D-Druck.

Foto: BAM Infra / Saint-Gobain Weber Beamix

Möglich wird dies durch den Einsatz von Automatisierungslösungen: Eine akkurate Modellierungssoftware kann den Materialeinsatz für Bauteile optimieren helfen, während Roboter durch exakt programmierte Be- und Verarbeitungsabläufe präzise arbeiten und so Abfälle vermeiden.

Dieser Einsparungseffekt kaskadiert sich von der Fertigungshalle auf die Baustelle: Es müssen weniger Materialien transportiert werden, was den Energieverbrauch und die CO2-Emissionen beim Transport zur Baustelle verringert. Entsprechend müssen auch weniger Abfälle von der Baustelle abtransportiert werden.

Welche Bauelemente kommen für die Offsite-Fertigung in Frage? Hier sind dem Ingenieursgeschick keine Grenzen gesetzt. Besonders attraktiv können funktional erweiterte Gebäudekomponenten sein, zum Beispiel

- Wand- oder Dachelemente mit Wärmedämmplatten oder Solarzellen

- Wandelemente mit integrierten Kabelbäumen oder Breitbandnetzen

- Fußböden inklusive Fußbodenheizungen

Roboter sind bereits im Einsatz

Bereits heute kann ABB Robotics auf eine Reihe an Pilotprojekten verweisen, bei denen Kunden nicht nur die Qualität und Effizienz ihrer Arbeit steigern, sondern auch ihren ökologischen Fußabdruck verbessern konnten. Dazu zählen die automatisierte Herstellung von Wänden, Böden und Decken für erschwingliche Wohnräume bei Autovol in den USA, die robotergestützte Installation von Aufzügen beim Schweizer Aufzughersteller Schindler sowie die automatisierte Herstellung von vorgefertigten Modulhäusern bei Intelligent City in Kanada. In letztgenannten Anwendungsfall hat sich die Produktionsleistung um 15 Prozent und die Geschwindigkeit um 38 Prozent erhöht, während die Abfallmenge um 30 Prozent gesunken ist.

Der US-amerikanische Hersteller von Gebäudeteilen Autovol spart Kosten ein, da Roboter die Teileproduktion schnell und mit hoher Qualität ausführen und dabei Bauabfälle vermieden werden. Die Teile werden für den Bau von erschwinglichem Wohnraum genutzt.

Foto: Peter Kappes, House of Design / Autovol

Nicht nur die Qualität und Produktivität, sondern auch die Sicherheit der Mitarbeitenden verbessern konnte das schwedischen Bauunternehmen Skanska, indem es die Bewehrungskörbe aus Stahl mit einer roboterbasierten Schweißanwendung nicht auf der Baustelle, sondern mithilfe eines Automatisierungssystems im Werk herstellt. Darüber hinaus konnte das Unternehmen auf diese Weise die Kosten ebenso wie die Umweltbelastung reduzieren, da die fertigen, sperrigen Bewehrungskörbe nicht mehr zur Baustelle transportiert werden müssen.

Robotereinsatz in Deutschland

Ein Blick in die Bundesrepublik: Fertighäuser aus Holz, individualisiert bis auf das letzte Fenster, sind das Erfolgsrezept des Fertighausspezialisten FingerHaus. Den angehenden Hausbesitzern eröffnen sich durch den Einsatz der flexiblen Automatisierungssysteme viele Freiheitsgrade hinsichtlich der Platzierung von Fenster- und Türelementen.

Auf Basis dieser individuellen Wünsche entstehen CAD-Modelle der einzelnen Bauelemente. Im Modell kann das Fertighausunternehmen jedes Teil digital so im Schnittplan positionieren, dass der Verschnitt gering ausfällt. Diesen hohen Effizienz- und Individualisierungsgrad ermöglicht unter anderem eine komplexe, automatisierte Beplankungsanlage, realisiert in der Zusammenarbeit der Unternehmen Beth Sondermaschinen GmbH und der Paul Köster GmbH, die beide in Medebach ansässig sind. In dieser Anlage zur Fertigung kundenindividueller Wände sind ABB-Roboter, Kamerasysteme und eine Steuerungssoftware für einen reibungslosen Prozessfluss aufeinander abgestimmt.

Die Umwandlung des Baugewerbes in einen technischeren, auf hohen Qualifikationen basierenden Betrieb, bei dem Fertigteile in Innenräumen gebaut werden, macht die Industrie für junge Menschen wieder attraktiver – was dem Fachkräftemangel entgegenwirkt.

Foto: Gramazio Kohler Research / ETH Zürich

Neben der hohen Präzision, Effizienz und Varianz adressiert die Automatisierungslösung ein weiteres wichtiges Ziel von FingerHaus: die Nachhaltigkeit. Durch die körperliche Entlastung von Mitarbeitenden kann das Unternehmen die Mitarbeiterbindung verbessern. Darüber hinaus hilft die Automatisierung dabei, effizienter mit Ressourcen umzugehen und somit Material nachhaltiger einzusetzen. Auch die Problematik des Abfallhandlings – inklusive des damit verbundenen Personal-, Platz- und Energieaufwands – wird somit umgangen.

Neben praktischen Applikationen arbeitet ABB bei der Entwicklung von neuen Automatisierungslösungen für die Baubranche mit mehreren Universitäten zusammen, unter anderem mit der ETH Zürich. An diesem führenden Schweizer Forschungsinstitut unterstützt ABB die Forschung im Bereich der robotergestützten Fertigung in der Architektur und im Bauwesen. Zukunftsfähige Lösungen sollen der Branche helfen, Herausforderungen wie den Bedarf an erschwinglicherem und umweltfreundlicherem Wohnraum, die Reduktion der Umweltbelastung und den Arbeits- und Fachkräftemangel zu meistern.

Das könnte Sie auch interessieren:

Autonomer Asphalteinbau mit Robot – Straßenbau 4.0: Praxis-Demo auf der B 189

Automatisierung im Mauerwerksbau: Der schwebende Maurer-Roboter ist da

Ergonomie auf der Baustelle: Millionen-Förderung für Exoskelette im Bauhandwerk bewilligt