Kalk und Korrosion unterbinden

In geschlossenen Heiz,- und Kühlkreisläufen gibt es maß-geblich zwei Störfaktoren, welche zunächst dem Füllwasser, später jedoch dem Umlaufwasser geschuldet sind. Dies sind in erster Linie Ablagerungen (Kalk) und Korrosion (Eisenoxid,- und Magnetitschlämme). Ein Überblick.

Bild: panthermedia.net/Sarnade

Im Falle der Ablagerungen würde eine Enthärtung des Wassers zunächst ausreichend erscheinen, da die Belagsbildner wie Kalzium und Magnesium dadurch entfernt werden können. Bei der Korrosion liegt die Problematik in den korrosionsfördernden Parametern, welche in geschlossenen Heiz-, oder Kühlkreisläufen trotz aller fachmännischen Sorgfalt auftreten können. Dies sind permanenter Sauerstoffeintritt und die elektrische Leitfähigkeit des Wärmeträgermediums (Heizungswasser oder auch Elektrolyt). Je härter das Füllwasser, umso höher die elektrische Leitfähigkeit des Elektrolyts, entsprechend höher ist auch das Korrosionspotenzial und umso schneller läuft eine Korrosion ab. Über das Füllwasser gelangen zunächst etwa neun bis 10 mg/l gelöster Sauerstoff in das System, welcher jedoch beim ersten Aufheizvorgang rasch ausgast oder über einen anfänglich ablaufenden Korrosionsprozess ausreagiert. Würde nun einer der verantwortlichen Parameter eliminiert werden, könnte man den Korrosionsablauf nahezu zum Stillstand bringen.

Die korrosionstechnisch geschlossene Anlage

„Korrosionstechnisch geschlossene Anlage“ ist die fachlich korrekte Bezeichnung für einen geschlossenen Kreislauf, bei welchem kein Sauerstoffeintrag stattfinden kann. Sie besteht maßgeblich aus Stahlleitungen mit metallischen Verbindungen (geschweißte Verbindungen, Sattelnähte, T-Stücke, Bögen). Da diese Anlagenkonzepte jedoch der Vergangenheit angehören, dürfte es dem Monteur heute schwer fallen den permanenten Sauerstoffeintrag zu verhindern, selbst bei größter Sorgfalt. Moderne, wirtschaftlichere Verbindungstechniken, wie Pressverbindungen und der vermehrte Einsatz von Kunststoffen, begünstigen den durch den atmosphärischen Luftdruck und die Nachtabsenkung der Betriebstemperatur permanenten Eintrag von Sauerstoff in das System. Selbst bei sorgfältiger Arbeit und passend ausgelegtem Druckhaltesystem liegt der Restsauerstoffgehalt noch bei etwa 0,08 bis 0,1 mg/l. Das haben zahlreiche Heizwasseranalysen belegt.

Enthärten oder entsalzen

Im Trinkwasser gelöste Stoffe werden Salze oder auch Ionen genannt. Diese teilen sich auf in Kationen und Anionen. Gemeinsam bilden sie die elektrische Leitfähigkeit in µS/cm.

Kationen: Härtebildner oder auch Karbonathärte genannt, bestehen aus Kalzium und Magnesium. Diese sind hauptsächlich für die Verkalkung von Leitungen und Wärmetauscher verantwortlich, wenn sie durch Erhöhung der Temperatur und somit durch ausgasen der Kohlensäure (H2CO3) meistens an der heißesten Stelle ausfallen. Sie werden auch Belagsbildner genannt.

Anionen: Neutralsalze oder auch korrosive Salze wie Chlorid, Sulfat und Nitrat, auch Nichtkarbonathärte genannt, bilden keine Ablagerungen an Wärmetauschern. Sie bilden zusammen mit der Karbonathärte jedoch die elektrische Leitfähigkeit im Trinkwasser, welche wiederum für das Korrosionspotenzial verantwortlich ist.

Merke: Beim natürlichen Ausfallen des Kationenanteils der Karbonathärte durch zum Beispiel Aufheizen, reduziert sich auch die elektrische Leitfähigkeit um diesen Anteil, jedoch nie ganz.

Achtung: Die elektrische Leitfähigkeit wird nicht nur durch die Härtebildner allein bestimmt! Sie setzt sich aus Kationen und Anionen zusammen.

VDI 2035 Teil 1 (Vermeidung von Schäden durch Steinbildung): Im Teil 1, welcher in 2005 novelliert wurde, geht es um die Vermeidung von Schäden durch Stein, beziehungsweise Belagsbildung. Hierbei wird die klassische Enthärtung des Füllwassers auf eine Zielhärte (erlaubte Resthärte) in Abhängigkeit des SAV (Spezifisches Anlagenvolumen) anhand von Tabellen empfohlen.

Enthärtung: Bei der Enthärtung wird das im Trinkwasser gelöste Kalzium und Magnesium gegen Natrium getauscht. Die Ionenbilanz, sprich elektrische Leitfähigkeit, bleibt somit gleich hoch. Ein natürliches Ausfallen und somit eine Reduzierung der elektrischen Leitfähigkeit findet nicht mehr statt. Das Korrosionspotenzial bleibt somit künstlich hoch. Zudem läuft man Gefahr, dass durch Bildung von Natriumhydrogencarbonat (Natron) der pH-Wert für Aluminiumwerkstoffe zu hoch steigt!

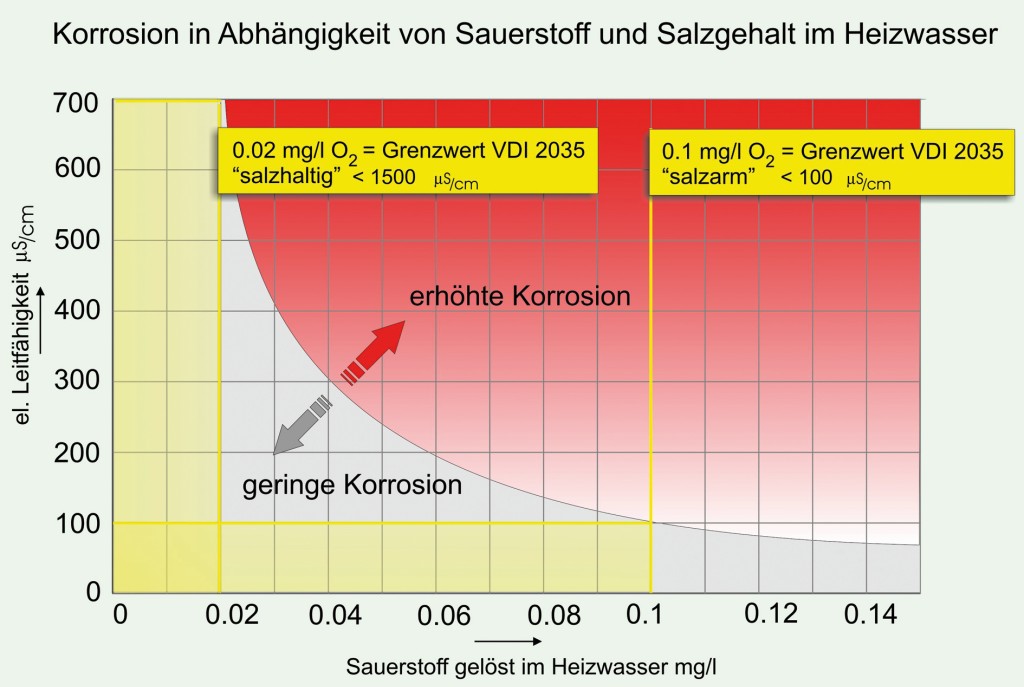

Korrosion in Abhängigkeit von elektrischer Leitfähigkeit und Sauerstoffgehalt

Die folgende Abbildung zeigt das Korrosionspotenzial in Abhängigkeit von Sauerstoffgehalt und elektrischer Leitfähigkeit.

Korrosion in Abhängigkeit von Sauerstoff und Salzgehalt im Heizwasser. Bild: Elysator Engineering GmbH

Je höher die elektrische Leitfähigkeit und der Sauerstoffgehalt, umso höher das Korrosionspotenzial. Für die elektrische Leitfähigkeit beim Trinkwasser gibt es eine Faustformel: Wasserhärte mal 30 entspricht in etwa der elektrischen Leitfähigkeit. Gehen wir von 20 °dH aus, also einer elektrischen Leitfähigkeit von etwa 600 µs/cm und einem Restsauerstoffgehalt von 0,1 mg/l, so liegt man im korrosionsgefährdeten Bereich.

Da es dem Installateur hier kaum gelingen wird den Sauerstoffgehalt weiter zu reduzieren, geschweige verlässlich zu messen, empfiehlt es sich die elektrische Leitfähigkeit auf einen Wert unter 100 µs/cm zu reduzieren. Somit kann ein deutlich höherer Sauerstoffgehalt toleriert werden, ohne dass der gelöste Sauerstoff hier zur Korrosion führen kann. Ein Auslösen von Metallionen aus dem Werkstoff kann kaum noch stattfinden, da das Elektrolyt fehlt. Die in Deutschland und den meisten europäischen Ländern geltende VDI 2035 Blatt 2 unterscheidet hierbei die salzhaltige und salzarme Fahrweise, bei entsprechend noch zulässigem Sauerstoffgehalt.

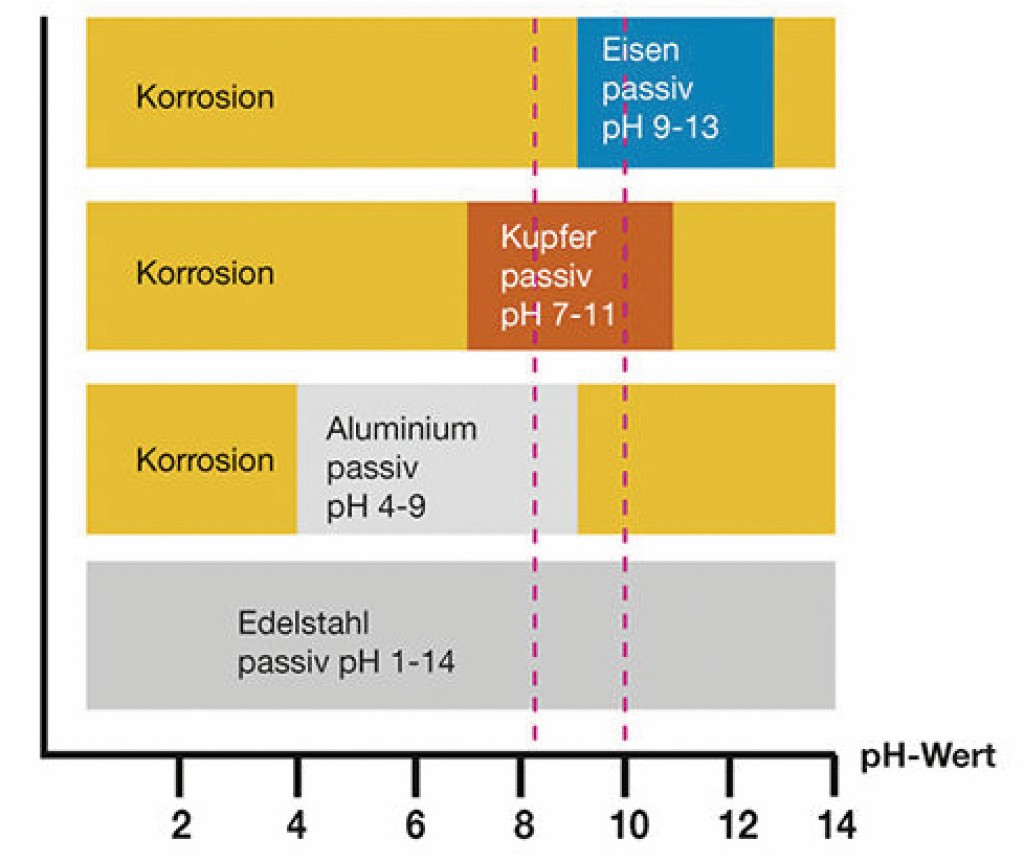

Welche Rolle spielt der pH-Wert

Der pH-Wert (potentia hydrogenii) gibt vereinfacht gesagt die Wasserstoffionenkonzentration an. Grundsätzlich liegt der pH-Wert des Füllwassers zunächst im neutralen Bereich von pH 7. Jeder Werkstoff hat einen entsprechenden pH-Wert-Bereich, in welchem er sich korrosionstechnisch passiv verhält, da die eigene Schutzschichtbildung nicht gestört wird.

Ist der pH-Wert zu tief, also im sauren Bereich, spricht man von Säurekorrosion. Liegt er im alkalischen Bereich handelt es sich um Basenkorrosion. Diese Form der Korrosion läuft auch ohne Anwesenheit von Sauerstoff ab. Bei der salzarmen Fahrweise (deutlich < 100 µs/cm) spielt der pH-Wert jedoch eine eher geringe Rolle, da durch die fehlende Pufferkapazität unter Berücksichtigung der Basen- und Säurekapazität sich ein rasches Gleichgewicht einstellt. Zudem wird nur bei Anwesenheit von Stahlwerkstoff ein erhöhter pH-Wert von > pH 8,2 im System benötigt. Hier wirken die anfänglich entstehenden Eisenkarbonate alkalisch und ziehen den pH-Wert innerhalb von acht bis zwölf Wochen in den passenden Bereich (Eigenalkalisierung). Für alle sonstigen Werkstoffe ist ein pH-Wert von etwa 7 bereits passend.

Die Isolation des Elektrolyts

Es gäbe noch die Möglichkeit das Elektrolyt vom Werkstoff zu isolieren. Dies können sogenannte Inhibitorstoffe (Deckschichtbildner) durchaus bewirken. Es muss nur darauf geachtet werden, dass diese Additive in der richtigen Konzentration gehalten werden müssen und möglichst auf metallisch blanken (neuen) Oberflächen angewendet werden sollten. Eine spätere Zugabe, bei bereits entstandenen Korrosionsablagerungen, erschweren deren Wirkung. Zudem sollten hier auch die turbulenten und laminaren Strömungsverhältnisse in Heizkreisen einkalkuliert werden. Inhibitorstoffe können die elektrische Leitfähigkeit wieder deutlich erhöhen und wirken daher zunächst kontraproduktiv.

Wie funktionieren Inhibitoren? Zu unterscheiden sind alkalisierende Inhibitoren (gegen Säure, pH-Wert) und passivierende Inhibitoren (gegen Sauerstoffkorrosion).

Alkalisierende Inhibitoren erhöhen den pH-Wert um Eisenwerkstoffe vor Säurekorrosion zu schützen. Eisen bleibt ab etwa pH-Wert 8,2 bis 13 stabil, Aluminium ab etwa 6,5 bis 8,5. Typische Vertreter: Natron, Ortophosphate, Benzoate. Achtung: Aluminiumwerkstoffe reagieren wiederum mit Erosion/Korrosion bei pH-Werten über 9,0 in salzhaltigem Wasser und Turbulenzen.

Passivierende Inhibitoren schützen Metalle vor Sauerstoffkorrosion. Sie wirken entweder als Oxidationsmittel (verbrauchen den Sauerstoff) oder als Schichtbildner (versiegeln die Oberfläche). Achtung: dringt viel Sauerstoff ein, verbraucht sich dieses Mittel auch rasch, herrschen turbulente Strömungsverhältnisse, so reichen die notwendigen Adhäsionskräfte des Deckschichtbildners oft nicht aus, dass sich dieser homogen an der Innenwandung auskleidet. Lokale Schwachstellen könnten sich bilden.

Es gibt organische und anorganische Inhibitoren Merke: Anorganische Inhibitoren enthalten chemische Salze und erhöhen den Salzgehalt des Heizungswassers. Organische Inhibitoren erhöhen den Salzgehalt nicht, können aber Bakterien und Algenbildung fördern.

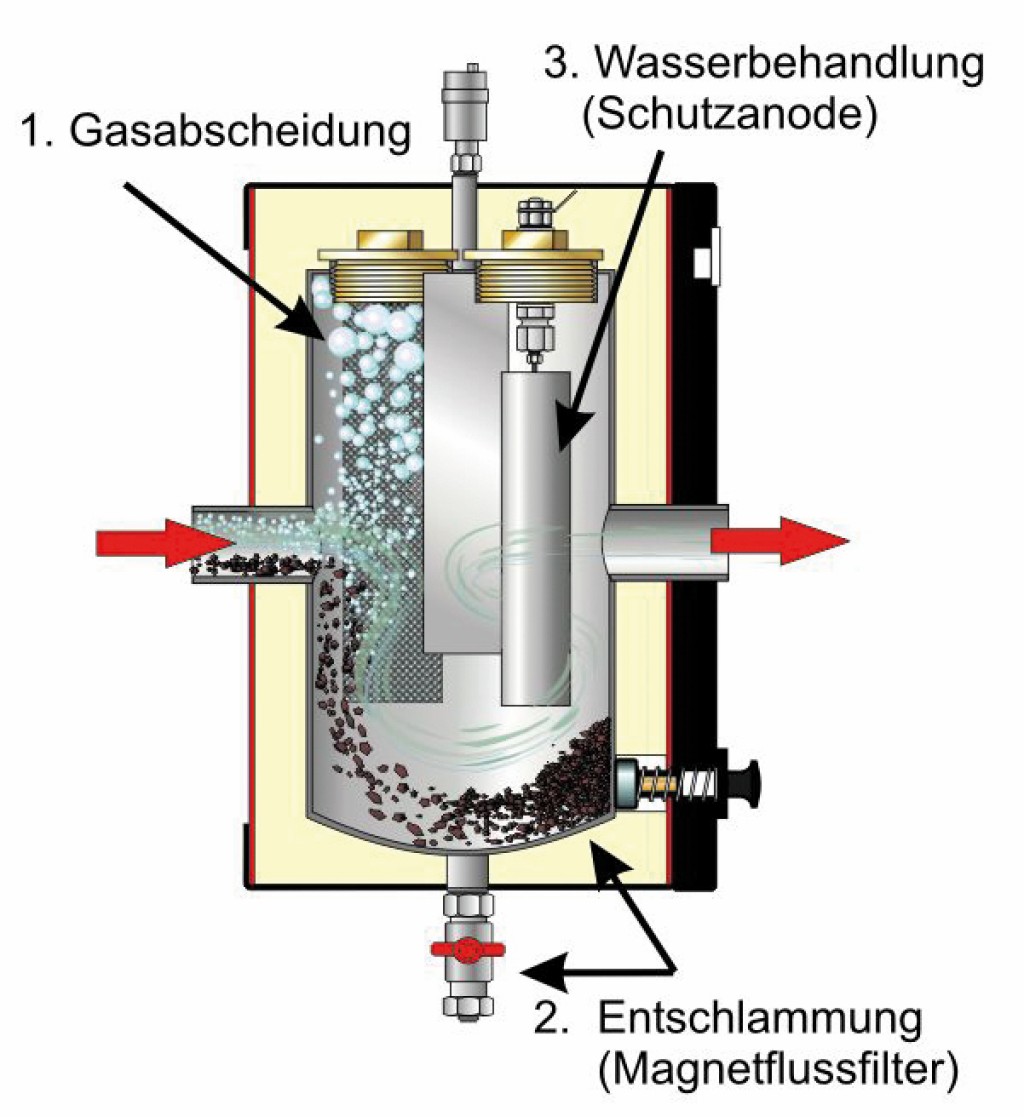

Elektrochemisches Verfahren

Es gibt durchaus Verfahren, welche nachhaltig über eine sogenannte Schutzanodenfunktion mit Depotwirkung in Kombination der salzarmen Fahrweise (vollentsalztes Heizungs,- oder Kühlwasser) eine hervorragende Kombination ergeben. So wird die Leitfähigkeit mittels der salzarmen Fahrweise reduziert. Die Schutzanode reduziert den dauerhaft eindringenden Sauerstoffgehalt unter Bildung von Magnesiumhydroxid.

Auf diese Weise schützen beispielsweise 19 Elysatoren im Bypassbetrieb den Motorkühlkreislauf der Queen Mary 2 zuverlässig ohne hohen Wartungsaufwand. Das nächste Bild zeigt einen klassischen Einbau im Einfamilienhaus im Heizungsvorlauf.

Beispiele für die Herstellung von vollentsalztem Füllwasser

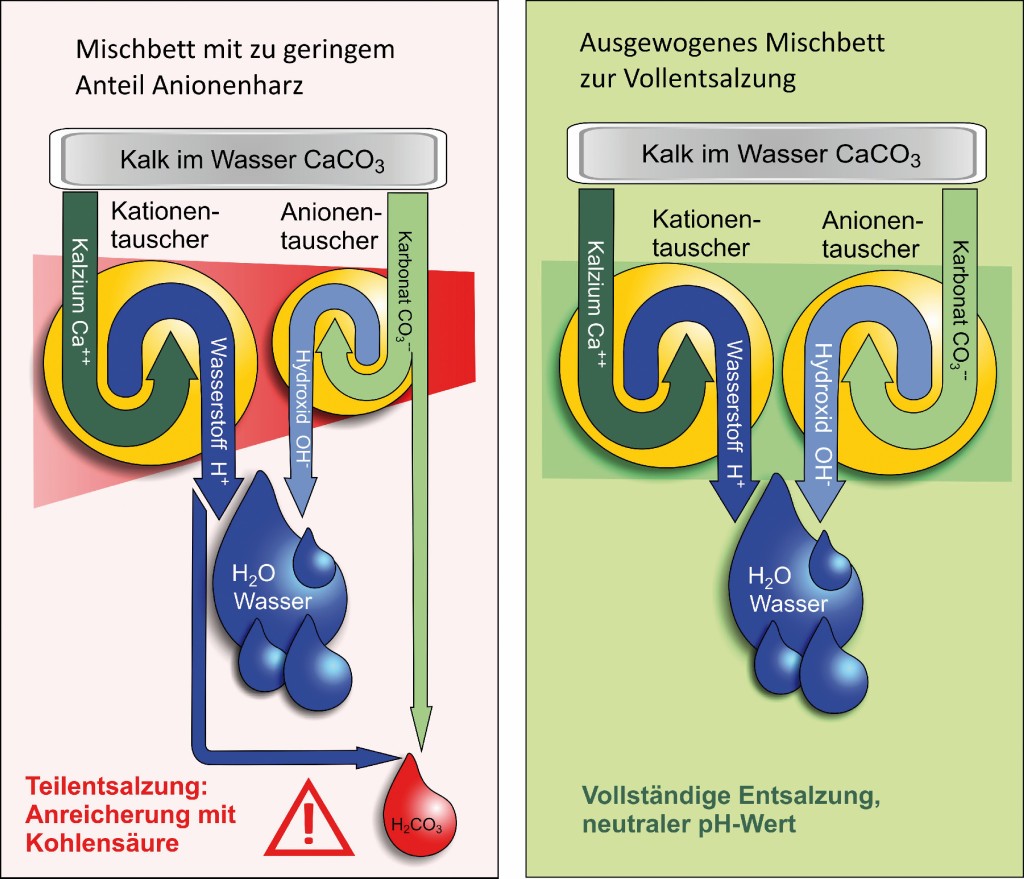

Moderne Produkte ermöglichen die einfache und schnelle Herstellung von vollentsalztem Füllwasser mittels Mischbettharz auf Ionentauscherbasis. Hierbei kommt es speziell auf das Mischungsverhältnis des Kat- und Anionentauschers an.

Die Anwendung von handelsüblichem Ionentauscherharz und Qualitätsharz für die Vollentsalzung im Vergleich. Bild: Elysator Engineering GmbH

Durch einen Überschuss des Anionenanteils, wie beispielsweise beim PUROTAP nexion von Elysator wird nahezu die ganze Kohlensäure gebunden und der pH-Wert durch Abgabe von Hydroxid-Ionen in den alkalischen Bereich verschoben. Dies begünstigt zudem die Eigenalkalisierung bei Stahlwerkstoffen, ohne die elektrische Leitfähigkeit wieder zu erhöhen. Nachgefüllt wird einfach nur noch entsalztes Wasser.

Tino Sarro, Vertriebsleiter OEM Elysator Engineering GmbH, Abstatt.