Einsparpotenzial im RLT-Anlagenbereich

Um dem ständig steigenden Bedarf an konditioniertem Gebäudevolumen und gleichzeitig den Anforderungen des Klimaschutzes nachzukommen, muss sich auch die RLT-Anlagentechnik verändern. Neue oder längst wieder vergessene Maßnahmen zur Steigerung der Energieeffizienz müssen in die Anlagentechnik Einzug halten. Dabei kann man es nicht mehr nur dabei belassen, einzelne Komponenten zu optimieren, sondern das Gesamtsystem aus Gebäude und Anlagentechnik muss optimiert werden. Dafür sind sowohl planerisch die Voraussetzungen zu schaffen, als auch die Regelkriterien zu ändern, was aber nur bei einer gemeinsamen Betrachtung aller Komponenten und Anlagenteile gelingt. Der folgende Beitrag soll einige Anregungen dafür geben.

Bild: panthermedia.net/franckito

Allein für die Kühlung von Gebäuden mittels (Teil-)Klimaanlagen werden jährlich in Deutschland etwa 2,5 Mrd. Euro aufgewendet [2]. Dabei sind in dieser Summe die Kosten für die Luftförderung noch gar nicht enthalten. Auch als Folge der Ökodesign-Verordnungen auf der Basis der Richtlinie 2009/125/ EC des Europäischen Parlaments und des Rates [1] gerät aber gerade die Luftförderung immer mehr in den Fokus. Deshalb sollen hier einmal die Einsparpotenziale von RLT-Geräten beleuchtet werden; insbesondere auch solche, die in der Ökodesign-Verordnung nicht betrachtet werden.

Ein wesentlicher Beitrag zur Reduktion des Druckverlustes wird durch die Verringerung der Strömungsgeschwindigkeit im Gerät (und hoffentlich auch in den Kanälen) geleistet. Darüber hinaus tragen auch energieeffiziente Ventilatoren und Wärmeübertrager mit hoher Übertragungsoberfläche und geringerem Druckverlust zur Energieeinsparung im RLT-Gerät selbst bei. Einen weiteren Schritt ist Loose [3] mit der patentierten Teilstrombildung in Klimageräten gegangen, bei der Bauteile teilweise parallel statt in Reihe durchströmt werden.

Andere Ansätze zur Energieeinsparung im RLT-Gerät sollen in diesem Beitrag vorgestellt werden.

Grundprinzip zur Reduktion der Druckverluste

Die Anwendung von Bypassschaltungen zur Überbrückung von Komponenten zur Wärmerückgewinnung (WRG) ist allgemein bekannt. Während Rotationswärmeregeneratoren und als Kreislaufverbundsysteme ausgeführte WRG mit einem „thermischen“ Bypass ausgerüstet werden können, müssen Rekuperatoren mit einem Strömungsbypass ausgestattet werden. Ein Strömungsbypass reduziert oder verhindert aber nicht nur die Wärmeübertragung, sondern hilft auch den Druckverlust des mindestens teilweise überbrückten Bauteils im Betrieb zu reduzieren.

Ähnlich verhält es sich auch mit anderen Wärmeübertragern in RLT-Geräten. So können hier die Bypässe die Druckverluste der nicht aktiven Komponenten, also z. B. des Luftkühlers im Heizfall, deutlich verringern. Dabei strömt, anders als im Fall der rekuperativen WRG, ein Teil des gesamten Volumenstromes auch weiterhin durch den inaktiven Wärmeübertrager; die Verringerung des Druckverlustes ergibt sich aus der Verringerung der Strömungsgeschwindigkeit durch das Bauteil infolge der Stromteilung.

Ein Blick ins Mollierdiagramm für feuchte Luft macht deutlich, dass in einer herkömmlichen Vollklimaanlage nie alle Komponenten im Zentralgerät gleichzeitig in Betrieb sind. Betrachtet man den Außenluftpfad, so werden im Winterfall die WRG, der Erhitzer und ggf. der Befeuchter betrieben. Für den Fall der Verdunstungsbefeuchtung könnte zusätzlich noch die Notwendigkeit zur Nacherwärmung bestehen. In der Übergangszeit wird häufig nur die WRG aktiviert, während im Sommerfall ggf. die WRG zur Vorkühlung und der Luftkühler betrieben werden. Ist der Luftzustand der Außenluft für das Erreichen des Zuluftzustandes günstiger als der Abluftzustand, wird man auf die WRG verzichten; ggf. kann die Außenluft sogar ohne thermodynamische Behandlung als Zuluft verwendet werden.

Während der Betriebszeit einer RLT-Anlage gibt es also immer Perioden, in denen eine oder auch mehrere Komponenten nicht aktiv für die Zustandsänderung der Luft eingebunden sind – sich aber aktiv am Gesamtdruckverlust des Gerätes beteiligen. Deshalb geht dieser Beitrag davon aus, dass Komponenten zur thermodynamischen Behandlung der Luft teilweise umfahren und ggf. auch zusammengelegt werden können.

Reduktion der Anzahl der Bauteile

Die vorherigen Betrachtungen haben verdeutlicht, dass ein Großteil der RLT-Geräte mit nur einem Wärmeübertrager für die Beheizung oder Kühlung der Luft ausgestattet werden müssten, wenn es gelänge, diese beiden Funktionen in einem Bauteil zu vereinen. Prinzipiell unterscheiden sich die Wärmeübertragungsvorgänge nicht voneinander, wenn man von der Kondensation im Falle der Luftkühlung einmal absieht.

In der Vergangenheit wurden Erhitzer und Kühler als zwei, wenn nicht gar drei Bauteile einer Klimaanlage ausgeführt, weil man wegen der Frostgefahr den Kühler häufig mit Sole statt mit Wasser versorgte. Weiterhin bestehen bei manchem Betreiber auch Ängste bezüglich der Energieverschwendung im Falle der Vermischung von Kalt- und Warmwasser bei unzulänglicher Trennung der jeweiligen Verteilkreise (Sekundärkreise) infolge nicht dicht schließender Ventile. Während man das Einfrieren des Kaltwassers im Winter selbst von Außengeräten durch die Trennung von Sekundär- und Versorgerkreisen in Frost geschützter Umgebung sicher stellen kann, lässt sich die Vermischung der Medien von Kalt- und Warmwasserkreisen durch geeignete Ventile verhindern.

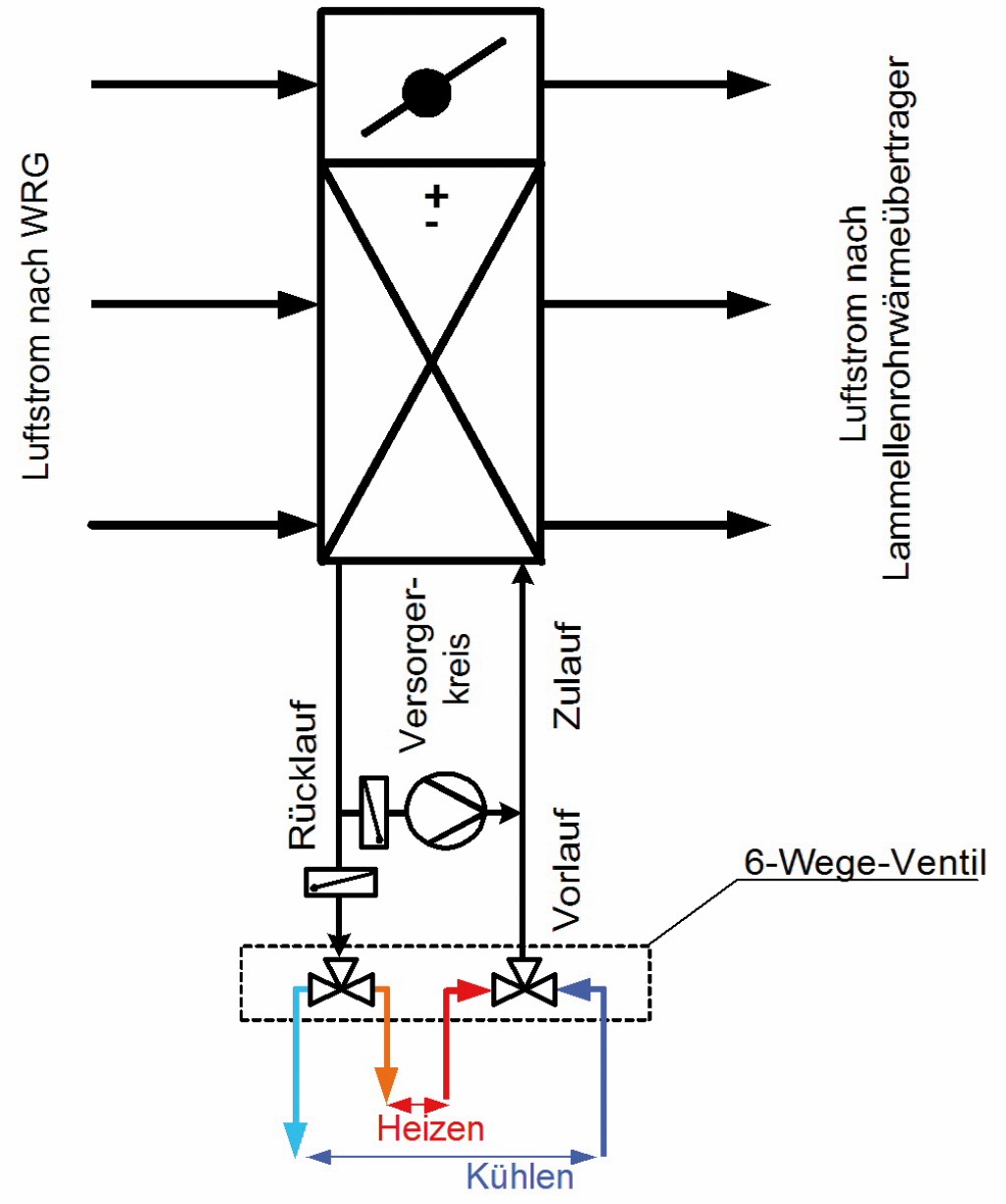

Schematische Darstellung eines Wärmeübertragers zur Lufterhitzung oder Luftkühlung mit gleichzeitiger Regelmöglichkeit der Zulaufmenge mittels 6-Wege-Ventil und der Zulauftemperatur durch Rücklaufbeimischung mittels Drehzahl geregelter Bypasspumpe; der Vorlauf des Versorgerkreises wird durch Sekundärkreispumpen (hier nicht dargestellt) versorgt. Bild: Feustel

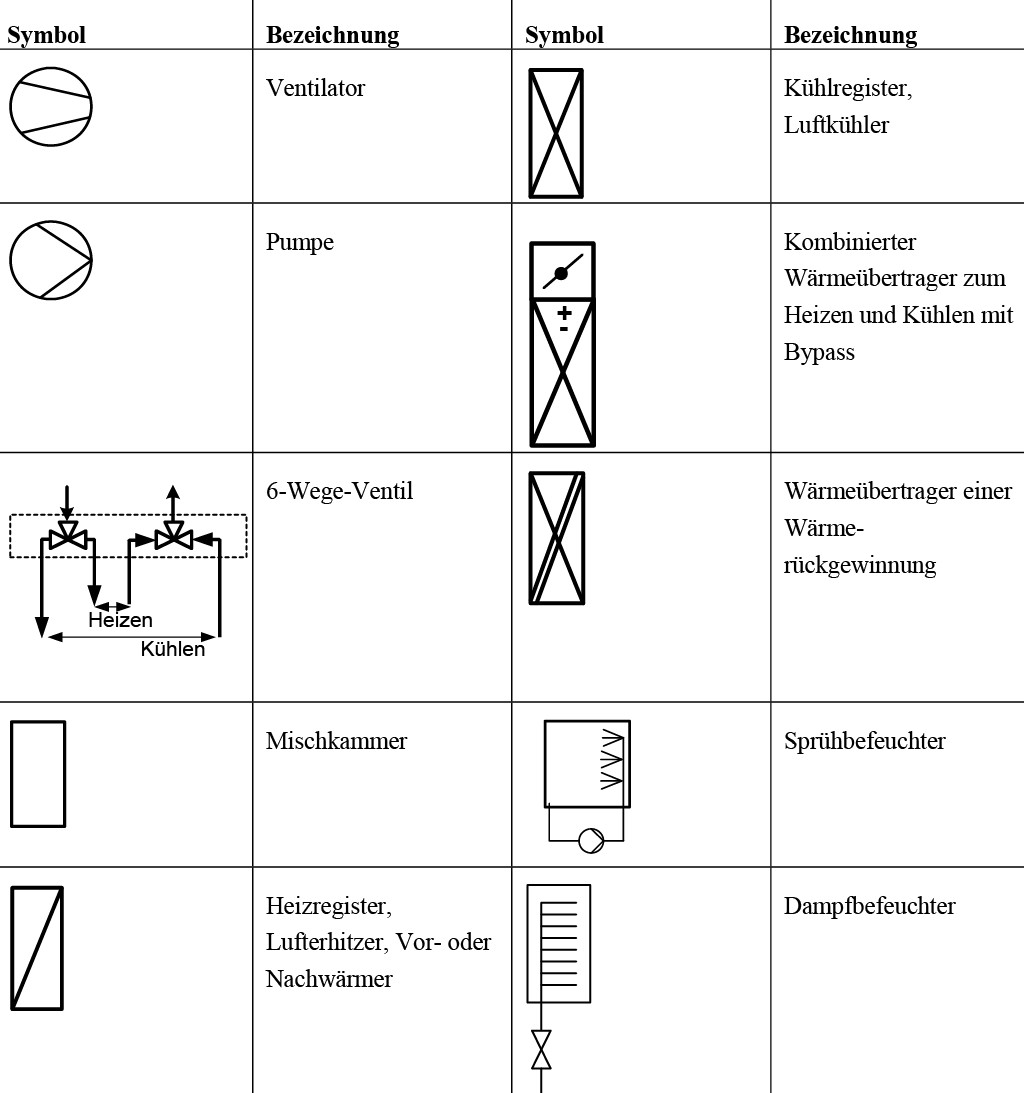

Diese sind z. B. als „Sechs-Wege-Ventile“, wie sie als Zonenventile für kombinierte Heiz- und Kühldecken verwendet werden, bekannt [5]. Neben der verlässlichen Trennung von Heiz- und Kühlkreisen können diese Ventile aber auch zum Regeln des Mediendurchflusses verwendet werden. Die in den folgenden Abbildungen verwendeten und an die DIN EN 12792 [6] angelehnten Symbole sind in der folgenden Tabelle dargestellt.

Die Besonderheit der im oberen Bild abgebildeten Hydraulik besteht darin, dass die Grundversorgung des Wärmeübertragers mit Vorlaufwasser durch die jeweilige Sekundärkreispumpe und die Beimischung, z. B. zur Temperaturregelung des Zulaufes zum Wärmeübertrager, durch eine mittels Drehzahl geregelter Bypasspumpe gestützte Rücklaufeinspritzung im Verbraucherkreis erfolgt. Dadurch lässt sich der hohe Wirkungsgrad von Pumpen mit großer Leistung im jeweiligen Sekundärkreis nutzen. Die Bypasspumpe dagegen benötigt nur eine kleine Leistung, wenn der Primär- und Sekundärkreis als „Demand Controlled Supply Loop“ (DeCoSuLo) mit Nachfrage geführten Vorlauftemperaturen ausgeführt wurden. Das bedeutet, die Vorlauftemperatur im Erzeugerkreis wird von der Nachfrage des Verbrauchers bestimmt; also z. B. im Kühlfall auch von der Notwendigkeit, die Luft im Luftkühler zu Entfeuchten. Die Druckerhöhung der im Bypass installierten Verbraucherkreispumpe muss also lediglich die hydraulische Druckdifferenz vom Verbraucherrücklauf zum Verbraucherzulauf überbrücken; der maximal zu fördernde Wasservolumenstrom beträgt dabei nur einen Bruchteil des maximalen Zulaufvolumenstromes des betreffenden Wärmeübertragers.

Die hydraulische Schaltung des Wärmeübertragers ist eine der vielen Varianten der ursprünglich für den Kühlfall entwickelten „OpDeCoLo-Schaltung“ (Optimized Dehumidification Control Loop), die es erlaubt, den Eintrittszustand des Kühlmediums in den Luftkühler der gewünschten Zustandsänderung der Luft durch gleichzeitige Regelung des Massenstroms und der Zulauftemperatur anzupassen [7]. Diese Schaltung lässt sich natürlich auch für den Heizfall anwenden. In beiden Fällen kann das Stellsignal der Verbraucherkreisregelung zur Sollwertbildung des Wärmeerzeugers für dessen Regelung interpretiert werden.

Ziel der DeCoSuLo-Regelung ist es, die Beimischung mittels der jeweiligen Bypasspumpe durch Anpassung der Temperatur des Wärmeerzeugers an die Nachfrage des oder der Verbraucher zu minimieren. Bei ähnlicher Nachfrage aller Verbraucher wäre auch die sich einstellende Zulauftemperatur aller Verbraucher etwa gleich groß. Diese Temperaturvorgabe könnte, mit geringem Sicherheitsaufschlag, im Erzeuger- und Sekundärkreis eingehalten werden. Entsprechend wären dann alle Verbraucherpumpen außer Betrieb, da eine Beimischung zur Zulauftemperaturanpassung nicht erfolgen müsste.

Bei unterschiedlicher Nachfrage, also wenn z. B. im Kühlfall ein Verbraucher als Folge hoher Feuchtelast im Raum kaltes Wasser zur Luftentfeuchtung benötigt, während andere Verbraucher ohne Feuchtelasten im Raum mit höheren Wassertemperaturen beaufschlagt werden sollten, um die dort zu konditionierende Luft nicht ungewollt zu Entfeuchten, wird die Temperatur des Erzeugerkreises (Primärkreis) durch die höchste Anforderung bestimmt. Die Bypasspumpen der Versorgerkreise für die Wärmeübertrager mit trockener Kühlung würden durch Rücklaufbeimischung vor ungewollter Entfeuchtung – und damit erhöhtem Energieverbrauch – geschützt.

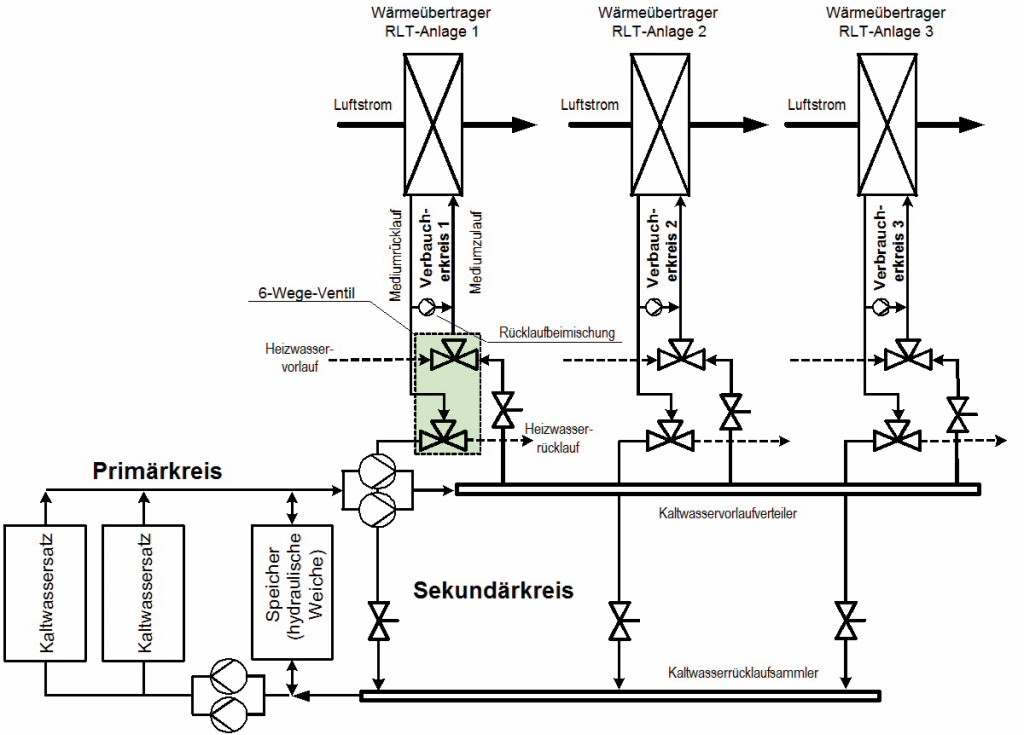

Schematische Darstellung der Kaltwasserversorgung von als Luftkühler arbeitenden kombinierten Wärmeübertragern mehrerer RLT-Geräte mit Primär-, Sekundär- und Verbraucherkreisen. Die Sekundärkreispumpen versorgen die Verbraucherkreise mit Kaltwasser; die Verbraucherkreispumpen (Bypasspumpen) dienen zur Rücklaufbeimischung im Verbraucherkreis. Die Warmwasserversorgung stellt sich ähnlich wie die Kaltwasserversorgung dar. Bild: Feustel

Häufig werden Nacherhitzer auch im Sommer aktiv, um die relative Feuchte der Zuluft in der Anlage und im Kanalnetz aus hygienischen Gründen oberhalb von 80 % zu halten. Besonders überdimensionierte Luftkühler und Luftkühler im Teillastzustand neigen bei niedriger Wassereintrittstemperatur dazu, einen Luftaustrittszustand nahe der Sättigungslinie zu erzeugen. Die relative Feuchte am Luftaustritt eines Oberflächenkühlers, also der Abstand von der Sättigungslinie, lässt sich aber auch durch Veränderung des Bypassfaktors einstellen [4]. Im Falle eines Bauteils mit Bypassklappe ist dies besonders einfach zu bewerkstelligen. Durch Beimischung schon eines geringen unbehandelten Luftvolumenstromes zum im Luftkühler konditionierten Luftstrom wird ein Luftzustand mit ausreichendem Abstand zur Sättigung erzeugt.

![Schematische Darstellung der Mischung zweier Luftströme nach dem Luftkühler [4]. Der Mischpunkt des konditionierten Luftstromes „1“ und des Bypassluftstromes „2“ liegt im Punkt „3“. Die Strecken auf der Mischgerade sind umgekehrt proportional zum Verhältnis des Einzelmassenstromes am Mischluftmassenstrom. Bild: Feustel](https://www.ingenieur.de/wp-content/uploads/2020/01/HA977-Bild-4.jpg)

Schematische Darstellung der Mischung zweier Luftströme nach dem Luftkühler [4]. Der Mischpunkt des konditionierten Luftstromes „1“ und des Bypassluftstromes „2“ liegt im Punkt „3“. Die Strecken auf der Mischgerade sind umgekehrt proportional zum Verhältnis des Einzelmassenstromes am Mischluftmassenstrom. Bild: Feustel

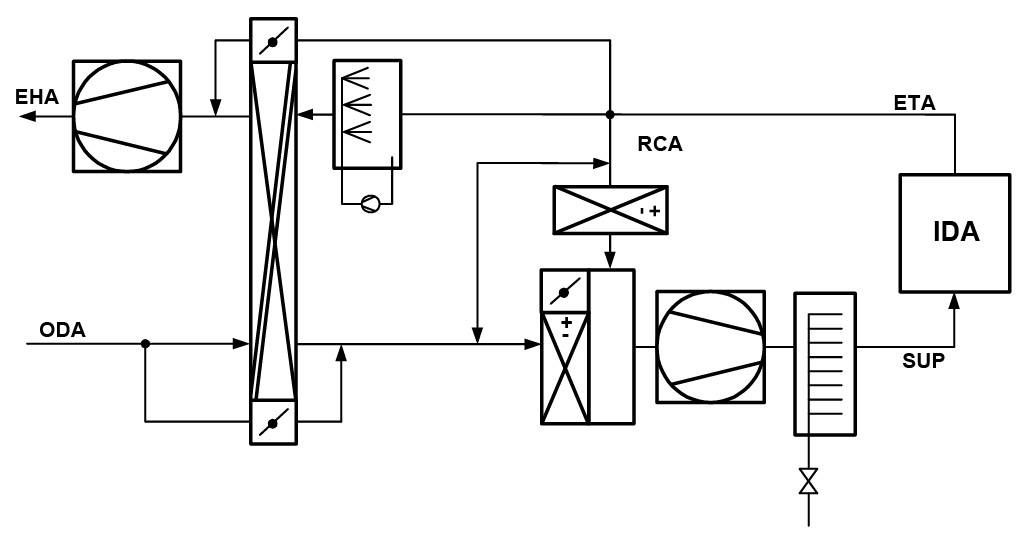

Das RLT-Gerät könnte also wie folgt aussehen; die Wärmerückgewinnung erhält für beide Luftpfade je einen Strömungsbypass, Lufterhitzer und Luftkühler werden vereint zu einem kombinierten Wärmeübertrager mit Bypassklappe, die Mischkammer könnte, auch für eine bessere Mischung von behandelter und unbehandelter Luft sowie ggf. der Umluft zwischen dem Wärmeübertrager und dem Ventilator angeordnet sein. Um eine möglichst gleichmäßige Befeuchtung des Luftstromes durchzuführen, sollte der (Dampf-)Befeuchter hinter dem Zuluftventilator angeordnet werden, da dort von einem über den Gerätequerschnitt weitestgehend homogenen Luftzustand auszugehen ist. Zur Energieeinsparung sollte im Kühlfall nicht auf die indirekte Verdunstungskühlung verzichtet werden; ein Sprühbefeuchter wird dafür vor der WRG in den Abluftpfad installiert, um eine Vorkühlung der Außenluft zu erzielen.

Schematische Darstellung des RLT-Gerätes mit Wärmeübertragern, die jeweils mit Strömungsbypass ausgestattet sind. Luftkühler und Lufterhitzer sind jeweils in einem Gerät zusammengefasst. Bild: Feustel

Der Wärmeübertrager im Umluftpfad bietet die Möglichkeit, eine besondere Auslegung für die Zeiten alleinigen Umluftbetriebes zu finden; also z. B. der Nachtkühlung ohne Nutzung der Kältemaschine bei hoher Außenluftfeuchte. Wegen des gegenüber der Kältemaschine zu erwartenden höheren Temperaturniveaus des Kühlmediums könnte der Wärmeübertrager als Luftkühler mit hoher Medientemperatur ausgelegt werden. Der Umluftpfad hilft aber auch die Kühlung in trockene und feuchte Kühlung zu trennen. Ein überdimensionierter Luftkühler, beaufschlagt mit geringem Luftvolumenstrom, hilft bei der Entfeuchtung der Luft selbst bei moderater Kühlmitteltemperatur. Da beide Luftkühler parallel zueinander geschaltet sind (statt in Reihe), addieren sich die Druckverluste der Luftkühler nicht, sondern es addieren sich nur die beiden Volumenströme.

Eines der häufig gegen die Verwendung von Strömungsbypässen vorgebrachten Argumente ist die Schwierigkeit der Ventilatorregelung bei sich ständig ändernden inneren Druckdifferenzen. Das ist sicherlich bei einer reinen Gerätedruckregelung, kombiniert mit einer schnellen Klappenverstellung, ein Problem. Allerdings lässt sich dieses Problem durch Verlangsamung der Klappenverstellung bereits deutlich verringern. Ferner sollte die Leistungsregelung der Komponenten nicht vorrangig durch die Klappen erfolgen; stattdessen kann man sich in Abhängigkeit vom Tagesgang der Außenlufttemperatur wenige Verstellvorgänge über den Tag vorstellen. Schnelle Regeleingriffe sollten, wie bereits bei herkömmlichen Anlagen, auf jeden Fall erst einmal durch die Medienversorgung der Wärmeübertrager erfolgen.

Schon diese Ausführungen zeigen, dass die Weiterentwicklung der Regelungstechnik im Bereich der Lüftungs- und Klimatechnik auch in Zukunft spannend bleiben wird.

Einsparpotenziale

Selbst die überschlägige Bestimmung der Einsparpotenziale ist von großen Unsicherheiten geprägt, da für den Betrieb jeder Anlage nicht nur die außenklimatischen Randbedingungen eine Rolle spielen, sondern auch die angenommenen Lasten und deren Tagesgänge. Wir können aber davon ausgehen, dass viele RLT-Anlagen nur wenige Stunden im Jahr unter Volllast betrieben werden; meist werden die Anlagen also in Teillast betrieben. Die hier betrachteten Technologien haben unterschiedliche Einsparpotenziale.

OpDeCoLo

Das theoretische Einsparpotenzial beruht auf der unterschiedlichen Zustandsänderung der Luft im Oberflächenkühler in Abhängigkeit der hydraulischen Schaltung der Kaltwasserversorgung [7]. Dadurch ergibt sich z. B. für den Betrieb einer Büroklimaanlage im Rheingraben ein theoretisches Einsparpotenzial der OpDeCoLo-Regelung von etwa 6 % bis 8 % gegenüber der herkömmlichen Mengenregelung des Luftkühlers. Das höhere Einsparpotenzial bezieht sich dabei auf die 12-Stündige tägliche Betriebsdauer der Anlage.

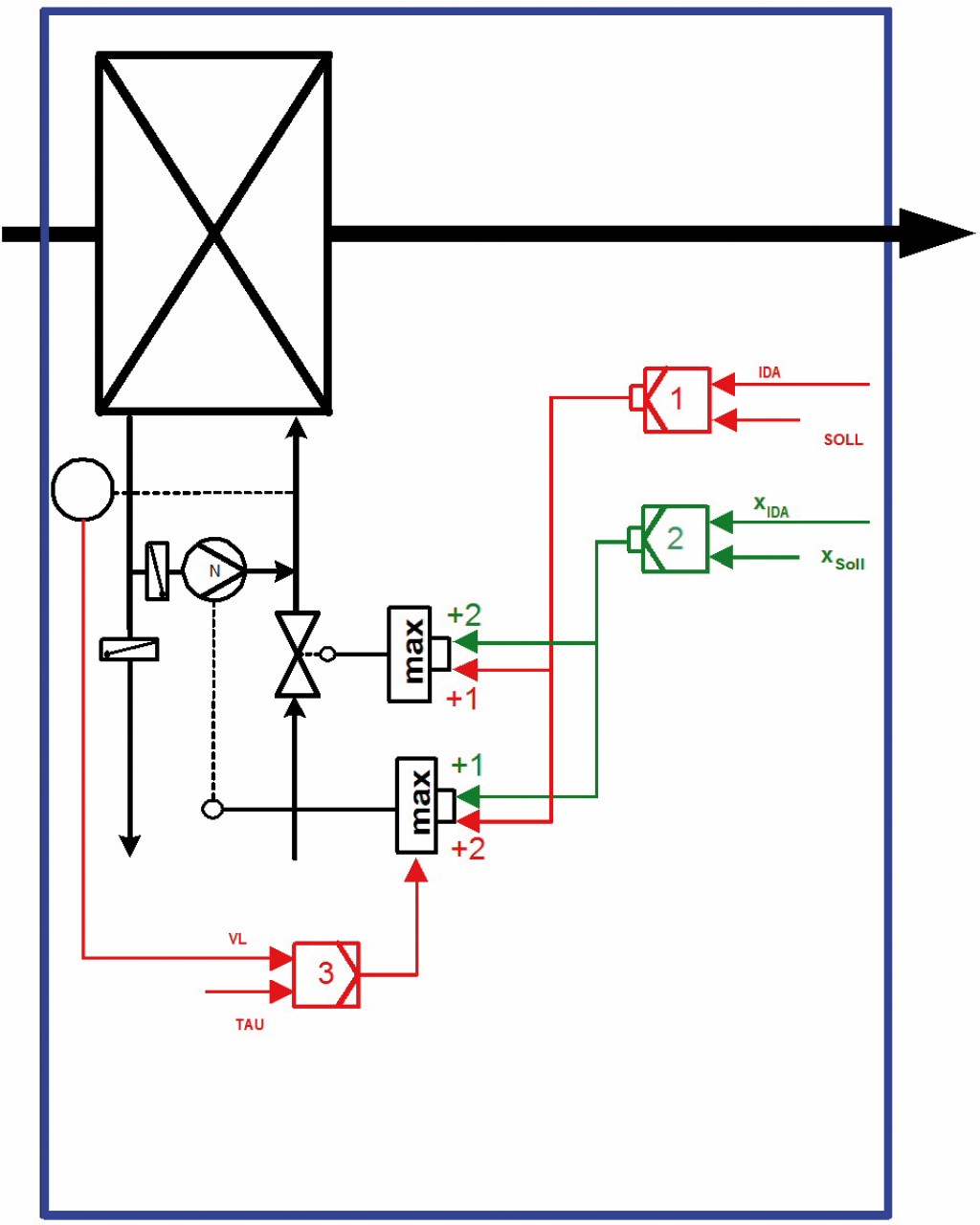

Ein Hinweis auf die Regelung des OpDeCoLo mit einem Dreiwege-Beimischventil ist in [7] gegeben. Hier ist im Bild die Variante für die Kühlfunktion im Falle des Einbaus einer Versorgerkreispumpe als Bypasspumpe dargestellt.

Schematische Darstellung der Regelung des Luftkühlers als OpDeCoLo (im blauen Rechteck) ohne Berücksichtigung der anderen Komponenten der RLT-Anlage. Bild: Feustel

Das 6-Wegeventil wird hier vereinfachend durch ein Durchgangsventil im Vorlauf ersetzt, da die Umstellmöglichkeiten auf den Heizbetrieb aus Gründen der Übersichtlichkeit nicht dargestellt werden sollen. Die drei dargestellten Regler lassen sich selbstverständlich auch durch einen Regler mit mehreren Input- und Output-Kanälen ersetzen.

DeCoSuLo

Bemühungen zur Energie-Einsparung von RLT-Anlagen konzentrieren sich in der Regel auf die Zustandsänderungen der Luft im Zentralgerät. Dabei werden die Regelprozesse für die einzelnen Bauteile der RLT-Anlage optimiert; also die Regelung der Lufterhitzer, der Luftkühler, Luftbefeuchter, etc. [8, 9].

Obgleich die Anpassung der Vorlauftemperatur an die Randbedingungen in der Heizungstechnik in der Form der witterungsgeführten Steuerung als Folgeregelung [10] seit langem standardmäßig angewendet wird, werden in der Raumlufttechnik, zumal wenn mehrere Anlagen mit Heiz- oder Kühlmedium von einem gemeinsamen Erzeugerkreis versorgt werden, in der Regel noch immer über das Jahr konstante Temperaturen für die Heiz- und Kühlmedien gewählt.

Bei herkömmlichen hydraulischen Schaltungen im Falle der Luftkühler funktioniert dies wegen der Notwendigkeit der Luftentfeuchtung (mengengeregelte Schaltung) häufig gar nicht anders. Dagegen ist die Schaltung des OpDeCoLo aber für die Anwendung variabler Erzeugertemperaturen bestens geeignet.

Die Versorgung von RLT-Anlagen in Gebäuden erfolgt häufig zentral. Ein oder mehrere Wärmeerzeuger (Kessel, Solarkollektoren, KWK, Wärmepumpen, Wärmeübertrager von Fernwärme, etc. oder im Falle der Kälteerzeugung Kaltwassersätze) werden im Primärkreis hydraulisch zusammengeschlossen und stellen bei herkömmlichen Anlagen die von den Verbrauchern benötigte Wärme auf einem vorgegebenen, festen Temperaturniveau zur Verfügung. Trennstelle zwischen dem Primärkreis und dem Sekundärkreis ist die hydraulische Weiche, die die beiden Kreise hydraulisch entkoppelt. Die hydraulische Weiche kann auch als Speicher ausgebildet werden.

Über ein Verteilnetz (Sekundärkreis) werden dann die einzelnen Verbraucher mit den Medien versorgt. Die Leistungsanpassung findet dann im jeweiligen Versorgerkreis durch Drosselung des Medienstromes und/oder Rücklaufbeimischung statt.

Vorteil dieser Versorgungsart ist, dass die Regelung der Wärme- oder „Kälte“-Erzeuger unabhängig von der Betriebsweise der RLT-Anlagen erfolgen kann. Eine regelungstechnische Verbindung zwischen den Erzeugern und den Verbrauchern findet bei herkömmlichen Anlagen nicht statt.

Die Nachteile dieser regelungstechnischen Trennung zwischen den Erzeugern und den Verbrauchern liegt nun aber darin, dass:

a) die Effizienz zur Erzielung eines konstanten, auf maximale Anforderungen ausgelegten Temperaturniveaus nicht optimal ist,

b) die Wärmeverluste in den Verteilleitungen proportional zur Temperaturdifferenz zwischen der Umgebungstemperatur und der Erzeugertemperatur sind und

c) die auf maximale Anforderungen ausgelegten Temperaturniveaus häufig die Integration regenerativer Technologien erschweren oder sogar unmöglich machen.

Die Erzeugereffizienz in Abhängigkeit vom Temperaturniveau soll an zwei Beispielen verdeutlicht werden; der Versorgung eines Heizwassernetzes durch einen Brennwertkessel und der Versorgung eines Kaltwassernetzes durch eine Kompressionskältemaschine. Danach sollen Einsparpotenziale der Hydraulik bezüglich der Wärmeverluste betrachtet werden.

Brennwertkessel

Anlagen zur Heizwasserversorgung von Lufterhitzern von RLT-Anlagen werden in der Regel für konstante Vorlauftemperaturen ausgelegt. Bei gegebener maximaler Heizleistung eines Lufterhitzers ist die Dimensionierung des Wärmeübertragers abhängig von der Heizmittelvorlauftemperatur und der Temperaturspreizung. Die Baulänge des Lufterhitzers bestimmt aber auch den luftseitigen Druckverlust des Bauteils. Da neben der Druckverluste im Kanalnetz auch die Summe der Druckverluste aller Bauteile des RLT-Zentralgerätes über die Dauer der Betriebsstunden vom Ventilator als Förderdruck aufgebracht werden muss, liegt es nahe, die Baulängen der Wärmeübertrager zur Reduktion der luftseitigen Druckverluste möglichst gering zu halten. Demzufolge wird das Versorgungstemperaturniveau bei Lufterhitzern entsprechend hoch angesetzt. Typische Auslegungstemperaturen liegen zwischen 60 °C und 90 °C. Die Anpassung des Temperaturniveaus an die Last erfolgt dann am jeweiligen Lufterhitzer z. B. durch Beimischung von Rücklaufwasser.

Eine Heizwasserversorgung mit variabler Sekundärkreisvorlauftemperatur würde aber die Möglichkeit eröffnen, dass bei Last bedingt geringeren Solltemperaturen (Teillastbereich) der Brennwert des fossilen Energieträgers (besser) genutzt werden könnte. Die Kondensation des beim Verbrennungsprozess fossiler Brennstoffe entstehenden Wasserdampfes erhöht den Wirkungsgrad des Kessels (z. B. im Falle von Gas um etwa 10 %). Dies geschieht bei Gaskesseln mit Brennwertnutzung aber erst bei einem Temperaturniveau der Verbrennungsgase von unter 60 °C; bei Ölkesseln sogar erst bei unter 50 °C. Primärkreistemperaturen im Teillastbetrieb, die Verbrennungsgastemperaturen unterhalb der Kondensationstemperatur hervorrufen, wären also für Brennwertkessel energetisch sinnvoll.

Kompressionskältemaschine

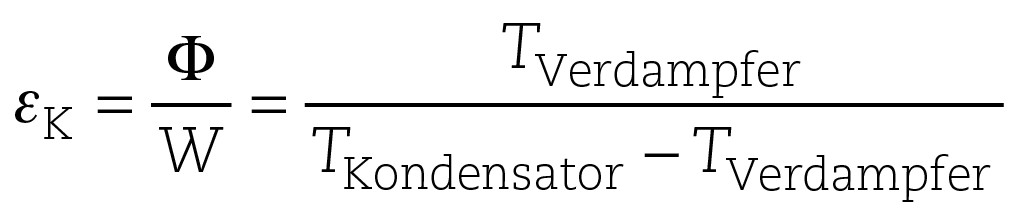

Die Effizienz der Kompressionskältemaschine steigt mit geringerer Differenz der Temperaturniveaus zwischen dem Verdampfer („Kälteerzeugung“) und dem Kondensator (Wärmeabgabe an die Umgebung). Dieser Umstand wird beim idealen Carnot Prozess durch die Leistungszahl eK

beschrieben, wobei F die thermische Kühlenergie der Kompressionskältemaschine und W die dafür aufgewendete Arbeit (z. B. durch den Elektromotor) darstellt. In dieser Gleichung sind die Temperaturen als absolute Tempe-raturen in Grad Kelvin anzugeben (T = q + 273,15).

Wird also im Teillastbereich, z. B. um eine ungewollte Entfeuchtung der zu konditionierenden Luft im Luftkühler zu verhindern, die Kühlmittelzulauftemperatur im Bereich des Taupunktes der Luft gehalten, so könnte eine deutliche Anhebung der Kaltwasservorlauftemperatur (gegenüber den bislang obligatorischen 6 °C) erfolgen.

Bei einem Luftdruck von 1 000 hPa beträgt die Taupunkttemperatur für einen Luftzustand von 32 °C und 30 % relativer Feuchte (etwa 9 g/kg) qTau = 12 °C. Würde also im Teillastbereich die Kühlmittelvorlauftemperatur von typisch 6 °C auf 12 °C angehoben, so kann auch die Verdampfertemperatur um etwa 6 K angehoben werden.

Für eine angenommene typische Verdampfertemperatur von qVerd. = 0 °C bei einer Kaltwasservorlauftemperatur von 6 °C und einer im Sommer typische Kondensatortemperatur für Anlagen ohne Kühlturm von qKond. = 50 °C errechnet sich eine theoretische Leistungszahl von eK = 5,46. Nach der Anhebung der Verdampfertemperatur um 6 K ergibt sich bei gleich bleibender Kondensatortemperatur eine Leistungszahl von eK = 6,34; also eine um 16 % höhere Energieeffizienz.

Das bedeutet, dass sich bei der angehobenen Kaltwassertemperatur das Verhältnis von Kühlenergie zu aufgewendeter Arbeit um 16 % verbessert! Eine Steigerung der jährlichen Energieeffizienz um diesen Faktor scheint realistisch, da zwar im Falle der notwendigen Luftentfeuchtung die mögliche Anhebung der Primärkreistemperatur geringer ausfällt, mittlere Außenluftzustände über die Kühlperiode hinweg aber deutlich geringere Kondensatortemperaturen erfordern und dadurch das Einsparpotenzial je K Temperaturanhebung im Primärkreis noch einmal deutlich ansteigt.

Verteilleitungen

Neben der Verbesserung der Energieeffizienz der Kältemaschinen müssen auch die Wärmeverluste der Verteilleitungen betrachtet werden. Diese sind bei gleichem Durchfluss proportional der Temperaturdifferenz von der Umgebungsluft der Rohrleitungen und dem Wasser. Bei einer Umgebungstemperatur von qUm = 20 °C hätte eine Absenkung der Heizwasservorlauftemperatur von 80 °C auf 50 °C eine Reduktion der Wärmeverluste von 50 % zur Folge. Die Wärmeverluste eines Kaltwassernetzes verringerten sich bei gleicher Umgebungstemperatur bei einer Anhebung der 6 °C auf 12 °C um über 40 %. Welchen Anteil diese Verluste am Gesamtenergieverbrauch haben, hängt neben der treibenden Temperaturdifferenz natürlich auch von der Länge der Rohrleitungen und deren Dämmung ab. Da die Mindest-Dämmstärken seitens des Gesetzgebers vorgegeben werden, ist die Variable bei vorgegebener Temperaturdifferenz hauptsächlich in der Länge des Rohrnetzes zu sehen.

Regelung

Der Demand Controlled Supply Loop regelt, unabhängig davon, ob es sich um einen Heiz- oder Kaltwasserkreislauf handelt, die Temperatur im Primärkreis in Abhängigkeit von den Temperaturen bzw. den Stellsignalen im Verbraucherkreis.

Anders als bei der Außentemperatur gesteuerten Vorlauftemperatur bei statischen Heizflächen wird die Temperatur im Bereich des Erzeugerkreises so beeinflusst, dass der Versorgerkreis mit dem höchsten Bedarf mit Wasser eines ausreichenden Temperaturniveaus versorgt wird. Um die Regelbarkeit der Versorgerkreise zu gewährleisten, wird im Teillastbereich das Temperaturniveau des Erzeugerkreises im Heizfall oberhalb des Niveaus im Verbraucherkreis mit dem höchsten Bedarf gewählt, wobei z. B. für den dargestellten Versorgerkreis das Stellsignal der Pumpe nicht Null werden soll. Unterschreitet das Stellsignal einen unteren Grenzwert, so wird die Temperatur im Erzeugerkreis entsprechend angehoben. Überschreitet das Stellsignal einen oberen Grenzwert, so kann das Temperaturniveau abgesenkt werden. Im Kühlfall liegt die Temperatur im Erzeugerkreis entsprechend unterhalb der niedrigsten Temperatur in den Versorgerkreisen.

Der Vorteil der Versorgerkreispumpe gegenüber einer Beimischregelung mittels Dreiwegeventil [7] liegt darin begründet, dass die Pumpe bei geringer Temperaturabweichung vom Sollwert des Versorgerkreises, also bei geringem Stellsignal (in der Regel unter 20 %) für die Beimischung, gar nicht anläuft. Da die Bypasspumpe selbst im extremen Teillastbereich nur einen geringen Teilvolumenstrom des Auslegungsvolumenstroms des Versorgerkreises beisteuert, verursacht die im Falle des Pumpenstillstands ungeregelte (sprich: fehlende) Rücklaufbeimischung entsprechend auch nur eine geringe Temperaturabweichung vom Sollwert des Zulaufs. Weiterhin ist durch kontinuierlich arbeitende Sekundärkreispumpen die Versorgung der Versorgerkreise auch im extremen Teillastbereich sicher gestellt.

Druckverluste

Lufterhitzer in herkömmlichen Anlagen werden in den seltensten Fällen mit Bypassklappen ausgerüstet, da einerseits der Druckverlust von Lufterhitzern deutlich geringer als der von Luftkühlern ausfällt und andererseits in Mitteleuropa für viele Stunden des Jahres ein Heizbedarf besteht. Dem gegenüber besteht der jährliche Bedarf an maschineller Kühlung für Deutschland aber nur an etwa 750 Stunden an der Küste und etwa 1 500 Stunden im Rheingraben [11].

Werden nun Lufterhitzer und Luftkühler in einem Bauteil zusammengefasst, so verringert sich der Druckverlust der Anlage um den Druckverlust eines Lufterhitzers um den Preis, dass auch bei ausschließlichem Heizbetrieb der Bypass nicht die volle Entlastung bezüglich des Druckverlustes bringen kann. Allerdings wird wegen der für Kühlzwecke auszulegenden größeren Austauschfläche des kombinierten Wärmeübertragers der Bypass auch im Heizbetrieb, selbst bei regenerativen Heizquellen, (falls überhaupt) nur während der wenigen Stunden der Volllast völlig schließen. Ansonsten wird der Bypass bei allen Teillastanforderungen teilweise oder ganz geöffnet sein und für ganzjährige Verringerung des Druckverlustes sorgen. Entsprechend wird sich der Stromverbrauch für die Betriebszeit der Anlagen entwickeln.

Ein Luftkühler, der Luft von 32 °C und 40 % relativer Feuchte auf 16 °C abkühlen kann, hat bei sechs Rohrreihen und einer mittleren Geschwindigkeit im Kühlerquerschnitt von 2,4 m/s einen Druckverlust von 71 Pa. Für einen Luftkühler mit Bypass bei gleichem Anlagenquerschnitt erhöhte sich bei geschlossenem Bypass die mittlere Geschwindigkeit bezogen auf den Kühlerquerschnitt auf 2,9 m/s und der Druckverlust auf 116 Pa. Ist der Bypass dagegen vollständig geöffnet, reduziert sich der Druckverlust auf nur 25 Pa. Im Regelfall wird sich also bei einem zusammengefassten Wärmeübertrager mit Bypass, je nach Anforderung und verfügbarer Medientemperatur, ein Druckverlust zwischen 25 Pa und 116 Pa einstellen. Im für Mitteleuropa häufiger auftretenden Heizfall wird der Druckverlust in Richtung des unteren Druckverlustgrenzwertes tendieren.

Für einen Luftkühler mit einem Nennluftvolumenstrom von 10 000 m3/h erwachsen für den zusätzlichen Bypass Investitionskosten von etwa 10 % [12]. Das ist sicherlich deutlich günstiger als ein zusätzlicher Lufterhitzer. Sinnvoll wäre aber eine Vergrößerung des Strömungsquerschnitts durch Wahl eines größeren Gerätes.

Fazit

Zur Erhöhung der Energieffizienz werden Anlagen in Zukunft sicherlich mehr noch als heute nicht nur bezüglich der Effizienz von einzelnen Komponenten, sondern bezüglich der Gesamteffizienz zu beurteilen sein. Die Regelung wird in Zukunft die wirtschaftlich und energetisch günstigste Kombination aus dem Betrieb von Wärmeerzeugern, Stromverbrauch für Pumpen, Stromverbrauch für Ventilatoren, Bypassstellungen, Umluftanteil etc. für die erforderlichen Zustandsänderungen der Luft im RLT-Gerät finden müssen und diese auch verwirklichen. Voraussetzung dafür ist aber, dass seitens der Planung und der Ausführung bereits die Weichen zur Nutzung der Möglichkeiten eines wirtschaftlichen und energieeffizienten Betriebes gestellt wurden.

Literatur:

[1] Ökodesign Verordnungen auf der Grundlage der Richtlinie 2009/125/EC des Europäischen Parlaments und des Rates vom 21. Oktober 2009. – EU 327/2011, Ökodesign Anforderungen an motorbetriebene Ventilatoren mit einer elektrischen Anschlussleistung zwischen 125 W und 500 kW. – EU 1253/2014, Ökodesign Anforderungen für Lüftungsgeräte.

[2] Keep Cool – Sommerkomfort statt teurer Klimatisierung, VDI Nachrichten, (Vol 13) Nr. 2, 15. Januar 2010.

[3] Loose, J: Hohe Stromeinsparung durch Teilstrombildung bei Klimageräten, HLH Bd. 64 (2013) Nr. 11, S. 38-43.

[4] Feustel, H. E.: Kompendium der Lüftungs- und Klimatechnik, CCI Buch, CCI Dialog GmbH (2014).

[5] Gauland, N.: 6-Wege-Zonenventile erleichtern Betrieb einer kombinierten Heiz- und Kühldecke, HLH Bd. 65 (2015) Nr. 9, S. 57-58.

[6] DIN EN 12792 (2004), Lüftung von Gebäuden, Symbole, Terminologie und graphische Symbole, DIN Deutsches Institut für Normung e.V.

[7] Feustel, H. E.: Auf den Punkt gebracht – Kontrollierte Entfeuchtung in Wasser durchströmten Oberflächenkühlern, HLH Bd. 63 (2012) Nr. 11, S. 24-29 .

[8] Glück, B.: Vergleichsprozesse der Klimatechnik, C.F. Müller Verlag, Heidelberg (1998).

[9] VDI 2067–21 (2003), Wirtschaftlichkeit gebäudetechnischer Anlagen, Energieaufwand der Nutzenübergabe, Raumlufttechnik, Beuth Verlag Berlin.

[10] Arbeitskreis der Professoren der Regelungstechnik in der Versorgungstechnik (Hrsg): Regelungs- und Steuerungstechnik in der Versorgungstechnik, VDE Verlag GmbH, Berlin (2010).

[11] DIN 4710 (2004), Statistiken meteorologischer Daten zur Berechnung des Energiebedarfs von heiz- und raumlufttechnischen Anlagen in Deutschland, DIN Deutsches Institut für Normung e.V.

[12) Kaup, Ch .(2015), E-Mail-Korrespondenz.

Prof. Dr.-Ing. Helmut E. Feustel, Studium und Promotion am Hermann-Rietschel-Institut der TU Berlin, danach für 15 Jahre Staff Scientist und Pricipal Investigator am Lawrence Berkeley National Laboratory der University of California in Berkeley; seit 2001 Hochschullehrer an der Hochschule für Technik und Wirtschaft in Berlin und seit 2007 von der IHK zu Schwerin öffentlich bestellter und vereidigter Sachverständiger für Lüftungs- und Klimatechnik.

![Schematische Darstellung eines Luftkühlers mit mengengeregelter Schaltung und Bypass mit Luftklappenregelung [4]. Bild: Feustel](https://www.ingenieur.de/wp-content/uploads/2020/01/HA977-Bild-1.jpg)