Konstante Druckverhältnisse auf dem Prüfstand

Um reproduzierbare Ergebnisse auf höchstem Qualitätsniveau sicherstellen zu können, unterzieht Probat, Technologieführer im Maschinen- und Anlagenbau für die internationale Kaffeeindustrie, seine Maschinen eingehenden Tests auf dem firmeneigenen Prüfstand. Wichtig sind dabei konstante Druckverhältnisse.

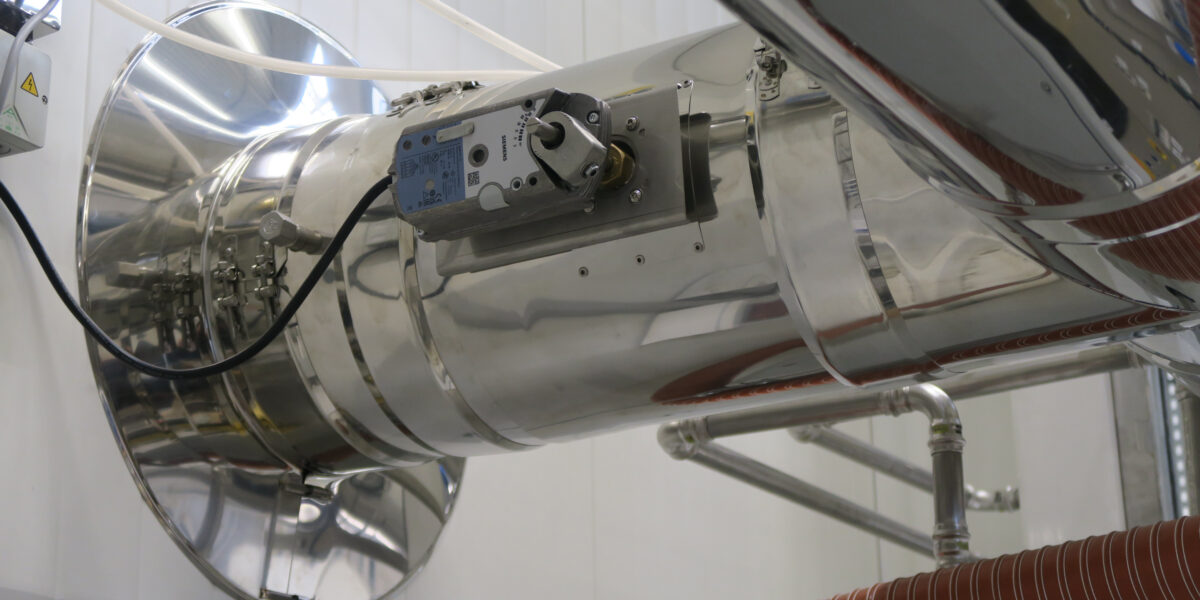

Die Regelklappen sorgen auf dem Prüfstand für stabile Druckverhältnisse in der Röstabluft.

Foto: Schräder Abgastechnologie

Die Marke Probat steht seit mehr als 155 Jahren für wegweisende Lösungen rund um die Verarbeitung von Kaffee. Das Unternehmen mit Stammsitz im nordrhein-westfälischen Emmerich gehört zu den ganz großen Namen im Kaffee-Business. Zum Leistungsspektrum der Niederrheiner zählen die Entwicklung, Konstruktion und Herstellung von Röstmaschinen und Walzenmühlen sowie die Planung und Realisierung kompletter industrieller Produktionsanlagen. Darüber hinaus gehören Anlagensteuerungen sowie Umwelttechnologien und umfangreiche Serviceleistungen zum Produktportfolio.

Etwa 40 Millionen Euro hat Probat in Emmerich in die neue Fertigungshalle investiert. Die Photovoltaikanlage produziert durchschnittlich rund 6 000 kWh Strom pro Woche und trägt damit maßgeblich zur Minimierung der CO2-Emissionen am Hauptsitz des Unternehmens bei.

Foto: Probat SE

Um den enormen Qualitätsansprüchen in der sensiblen Lebensmittelbranche gerecht zu werden, eröffnete man im September 2022 eine neue Fertigungshalle mit hochmodernen Produktionsanlagen. Immerhin 40 Millionen Euro wurden dazu am niederrheinischen Standort investiert, an dem rund 500 Mitarbeitende beschäftigt sind. 2024 kam ein aufwendiger Präzisionsprüfstand hinzu, der eine funktionale Endkontrolle der Röstanlagen ermöglicht. Die sogenannten Röstmaschinen werden von Probat in unterschiedlichen Ausführungen zur Verarbeitung diverser Chargengrößen und Röstergebnisse hergestellt.

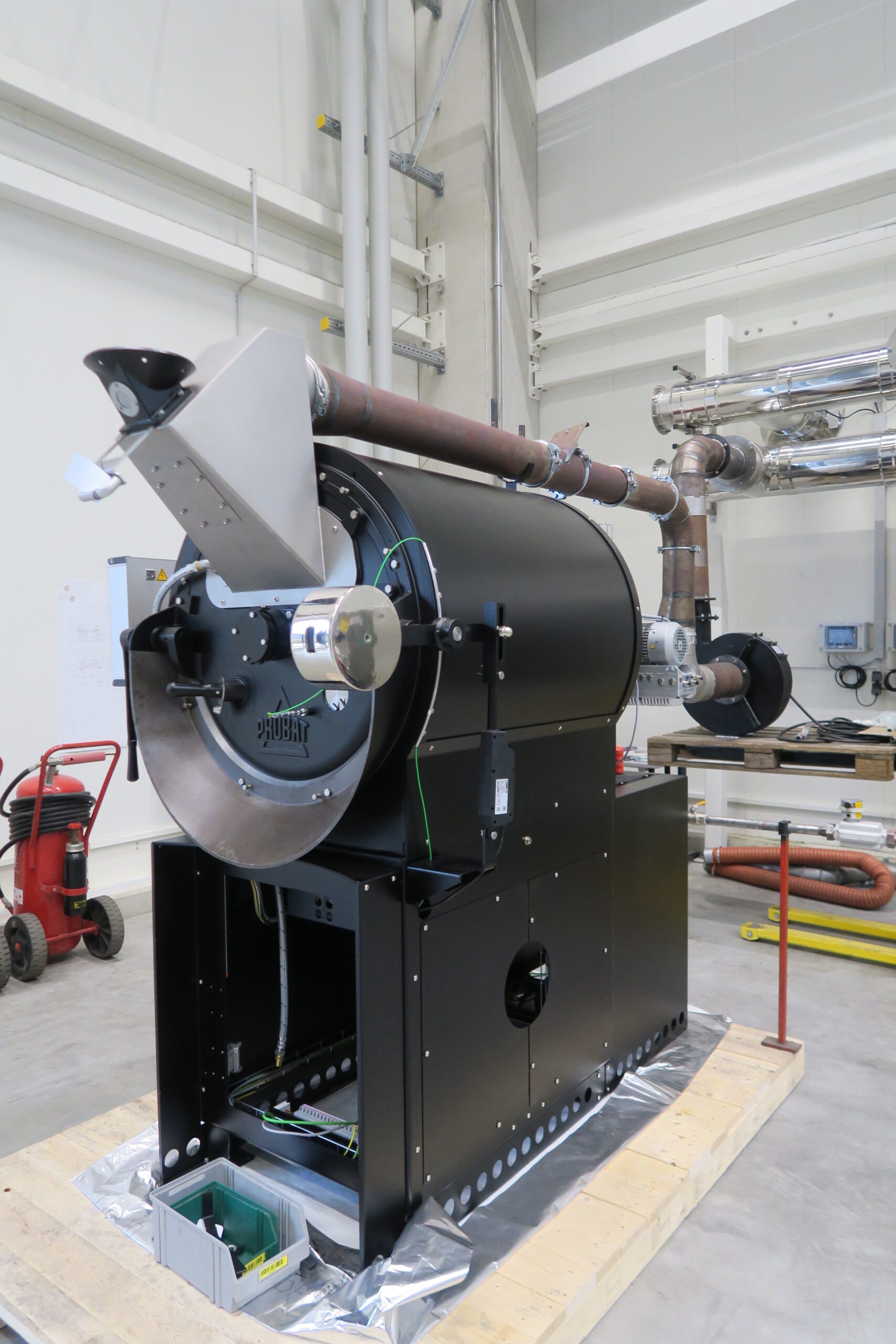

Die hier gezeigte Röstmaschine vom Typ P60 kann eine maximale Einfüll-Charge von 60 Kilogramm mit einer maximalen Röstleistung von 215 kg/h verarbeiten. Sie eignet sich damit bereits für den Einstieg in den Industrieröster-Bereich.

Foto: Schräder Abgastechnologie

Neben gasbefeuerten Anlagen stehen auch elektrische Heizelemente sowie eine wasserstoffbetriebene Version zur Verfügung. Ausnahmslos alle Röster mit Chargengrößen zwischen einem und 30 Kilogramm sowie einer Röstkapazität zwischen vier und 120 Kilogramm Röstkaffee pro Stunde kommen vor der Auslieferung auf diesen Funktionsprüfstand um im (warmen) Betriebszustand kontrolliert und final eingestellt zu werden. Neben dem Prüfbetrieb können auch Proberöstungen – gegebenenfalls für eine Endabnahme mit den Kunden – durchgeführt werden.

Präzision in der Röstabluft

In den Röstern ermöglichen spezielle Thermoelemente die Erfassung aller relevanten Zuluft-, Produkt- und Ablufttemperaturen, um eine optimale Kontrolle des Röstvorgangs zu gewährleisten. Diese ist wiederum für konstante und reproduzierbare Ergebnisse notwendig. In der Röstabluft werden dabei Temperaturen von bis zu 400 °C erreicht. Für die präzise Einstellung der Röstermodelle sind in diesem Zusammenhang konstante Druckverhältnisse in der Röstabluft sowie damit einhergehend der Abluftstrecke aus dem Gebäude heraus eine zwingende Voraussetzung.

Christoph Kösters, der für die Planung der neuen Prüfplätze sowie der damit verbundenen Kaminanlagen verantwortlich war: „Wir liefern Anlagen in diesem Leistungsspektrum generell im ‚Plug & Play‘-Modus aus. Der Betreiber muss sich darauf verlassen können, dass der Röster unmittelbar nach der Inbetriebnahme ohne langwierige Einstellungen vor Ort die gewünschten Röstqualitäten erzeugt. Um den Unterdruck in der Röstabluftstrecke unserer Prüfplätze so präzise wie möglich einzustellen, haben wir deshalb die Future-OptiPa aus dem Hause Schräder im Einsatz.“ Diese Regelklappen werden direkt in den Verbindungsleitungen installiert und druckabhängig von motorischen Stellantrieben gesteuert. Sie halten den eingestellten beziehungsweise gewünschten Förderdruck in den Abluftstrecken automatisch auf stabilem Niveau und gleichen dabei permanent die aktuellen Druckverhältnisse aus, die sich durch den Betrieb der Röster sowie vielfältige Umwelteinflüsse ergeben. Diese resultieren aus wechselnden Betriebs-, Außen- und Umgebungstemperaturen sowie sich verändernden Windströmungen am Gebäude und/oder den Abluftmündungen über Dach. Druckbedingte beziehungsweise thermische Schwankungen in der Röstabluft beeinflussen die Temperaturverhältnisse während des Untersuchungsvorgangs und gefährden damit unter Umständen ein gleichbleibendes Prüfergebnis.

Die Abgasleitungen wurden mit Hilfe spezieller Wandhalterungen an der Fassadenkonstruktion installiert.

Foto: Probat SE

Bei Probat wurden sieben Prüfplätze mit 16 Anbindemöglichkeiten für die Endkontrolle der hochwertigen Kaffeeröstanlagen erstellt. Die Regelklappen von Schräder kamen dabei vier Mal in den jeweiligen Abluftstrecken zum Einsatz. Die Vorteile liegen dabei klar auf der Hand: Der Unterdruck bleibt im gesamten Röstabluftsystem und damit im Röstermodell konstant.

Die waagerechten Abgasführungen eröffnen an den sieben Prüfplätzen 16 Anbindemöglichkeiten.

Foto: Schräder Abgastechnologie

Der voreingestellte Sollwert wird in der Steuerung permanent kontrolliert und präzise angepasst. Ferner sind an der Steuerung jederzeit alle Daten per Fernzugriff einzusehen sowie intuitiv per Touchpad abzurufen. Im Ursprung wurde die Future-OptiPa als unterdruckgesteuerte Abgasklappe konstruiert. Wie der Einsatz auf dem Prüfstand zeigt, kann die Präzision dieser Technologie aber auch in anderen Einsatzfeldern überzeugen.