Zeitgemäße Filterüberwachung

In unserer modernen industrialisierten Welt sind Filter und saubere Luft ein unzertrennliches Paar. In den letzten Jahrzehnten hat die Filterindustrie große technologische Fortschritte gemacht. Mit neuen Materialen und Designs, Fortschritten in der Vliesherstellung und Filterfaltung, sowie neuen Entwicklungen wie nanotechnologischen Beschichtungen, wurden Filter effizienter, zuverlässiger und kompakter.

In der Luft- und Klimatechnik sollen Filter ein gutes Raumklima gewährleisten. Aber sie sollen auch den Energieverbrauch maximieren. Bild: Sensirion AG

Die Ansprüche an die Filterindustrie haben sich verändert. Der Zweck von Filtern beschränkt sich nicht mehr auf effiziente Staubzurückhaltung. Mit steigenden Energiepreisen und einem erhöhten Umweltbewusstsein müssen Filter heute auch den Energieverbrauch minimieren.

Potenzial und Grenzen der Luftfiltrierung

Weltweit stehen Filter in vielen Industrien und Applikationen im Einsatz. In Motorfahrzeugen wird die angesaugte Luft gefiltert, um Motor und Luftmassensensor vor Kontamination zu schützen. Kabinenluftfilter versorgen zudem den Fahrer und seine Passagiere mit sauberer und gesunder Atemluft. In der Medizintechnologie reinigen und dekontaminieren Filter die Luft in Beatmungsgeräten und erhöhen so die Sicherheit der Patienten; in der Nahrungs- und Pharmaindustrie sterilisieren sie die Luft in aseptischen Verpackungsprozessen; und in der Heizungs-, Lüftungs- und Klimatechnik (HLK) gewährleisten Filter ein gutes Raumklima oder unterstützen einen sauberen Verbrennungsprozess in Gas-Brennern. Vor einigen Monaten hat die Weltgesundheitsorganisation WHO einen neuen Bericht zur städtischen Luftverschmutzung vorgestellt, gemäß dem mehr als 80 % der urbanen Bevölkerung einer Luftqualität ausgesetzt ist, die über dem WHO-Grenzwert liegt. Luftfiltertechnik wird eine wichtige Rolle spielen müssen, um diese Statistik in Zukunft zu verbessern.

Filter können ihre Funktion nur dann wahrnehmen, wenn sie unbeschädigt und ihre Poren nicht verstopft sind. Um einen ökonomischen, sicheren und adäquaten Betrieb zu gewährleisten, müssen sie deshalb regelmäßig ersetzt werden. Blockierte Filter können zu einer Unterversorgung mit Luft, verminderter Energieeffizienz, lärmenden Ventilatoren, einer reduzierten Filterleistung und damit letztlich zu einer Beschädigung des Filters selbst führen. Je nach Anwendung kann dies unangenehme bis gefährliche Folgen haben. Bei Beatmungsgeräten kann ein Loch im Filtergewebe das Leben des Patienten gefährden und bei Fahrzeugen reduziert ein verstopfter Filter die Effizienz und beschleunigt die Alterung des Motors. Generell bilden feuchte und verschmutzte Filter einen Nährboden für Schimmel und Bakterien. Deshalb ist es wichtig, den Zustand eines Filters zu überwachen und ihn rechtzeitig zu ersetzen.

Zustandsabhängige Wartung

Während im Luftqualitäts-Management und in der Filtertechnik in den vergangenen Jahren große Fortschritte erzielt wurden, stagnierte die Filterüberwachung auf bescheidenem Niveau. Meist werden Filter auch heute noch nach vorgegebenen Service-Intervallen, aufgrund optischer Inspektion durch einen Techniker oder basierend auf rudimentären Druckschaltern ausgetauscht. In der Praxis bedeutet dies, dass Filter meist zu spät ersetzt werden, was einerseits zu einer reduzierten Betriebssicherheit, Energieeffizienz und Leistungsfähigkeit der Anwendung führt, und anderseits den Filterherstellern niedrigere Umsätze beschert.

In den letzten Jahren hat die produzierende Industrie zunehmend auf zustandsabhängige Wartung (Condition Based Maintenance) umgestellt. Dabei wird der Zustand von Verschleißteilen von Sensoren überwacht und eine Wartung nur dann ausgeführt, wenn gewisse Indikatoren eine abnehmende Leistungsfähigkeit oder einen bevorstehenden Ausfall der Komponente anzeigen. Dieser Trend wird der Filterindustrie bei der Markteinführung neuer Filterüberwachungssysteme helfen.

Verwendete Technologien

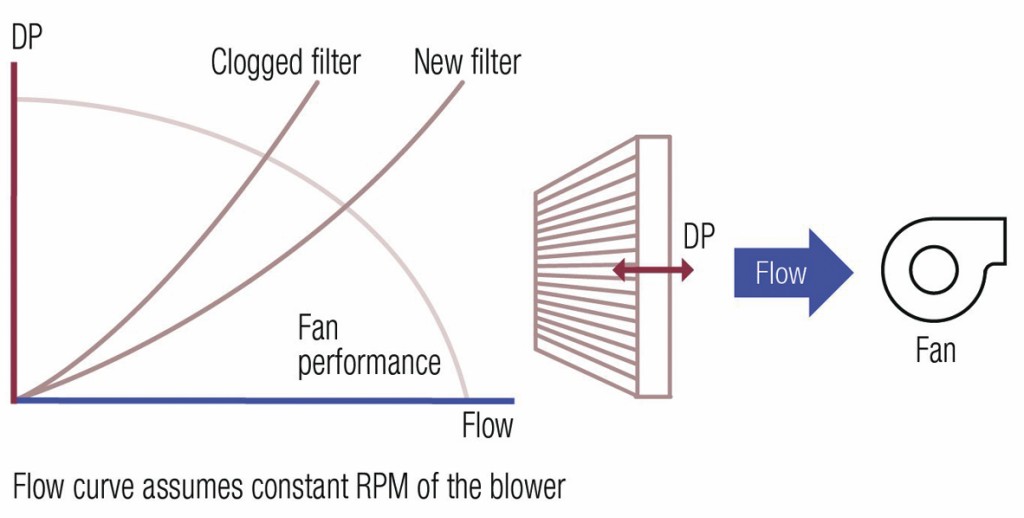

Je verschmutzter ein Filter, desto größer ist der Widerstand, den er dem Luftfluss entgegensetzt. Wird in einem System der Durchfluss auf konstantem Niveau gehalten, führt dies zu einem erhöhten Differenzdruck über dem Filterelement. Bei vielen Ventilatoren reduziert sich der Durchfluss bei wachsendem Widerstand aber, womit die zunehmende Blockierung primär zu einem reduzierten Luftfluss führt .

Das Bild zeigt den Differenzdruck (dp) als Funktion des Durchflusses bei einem neuen und einem teilweise verstopften Filter, sowie eine typische dp/Fluss-Kurve eines Radialgebläses. Die Schnittpunkte der beiden Kurven zeigen, dass die Filterverschmutzung in diesem Fall einen größeren Effekt auf den Durchfluss als auf den Differenzdruck hat. Bild: Sensirion AG

Um den Verschmutzungsgrad eines Filters zu bestimmen, stehen verschiedene Technologien zur Verfügung:

- Herkömmliche Differenzdrucksensoren messen die Auslenkung einer Membran. Sie liefern ansprechende Resultate, wenn der Druckabfall über dem Filter genügend groß ist, haben aber eine ungenügende Genauigkeit bei der Messung von sehr kleinen Druckdifferenzen. Die Ermüdung der Membran kann Drift-Probleme verursachen, was bei der Filterüberwachung äußerst unerwünscht ist, weil in der Regel nicht zwischen Filterverschmutzung und Sensor-Drift unterschieden werden kann.

- Druckschalter zeigen an, wenn ein vordefinierter Schwellenwert überschritten ist. Sie messen jedoch nicht die aktuelle Druckdifferenz, was Trendanalysen unmöglich macht.

- Mikrothermische Differenzdrucksensoren messen einen kleinen Luftfluss durch den Sensor und schließen daraus auf den Differenzdruck. Mit ihrer überragenden Langzeitstabilität und Nullpunktgenauigkeit übertreffen sie andere Sensortechnologien und sind damit speziell geeignet zur Überwachung von Filtern mit kleinem Druckabfall. Aufgrund des kleinen Durchflusses sind sie allerdings ungeeignet, wenn der Filter eine sicherheitsrelevante Sterilisation garantieren muss. Die unter anderem vielfach angeführte Empfindlichkeit gegenüber Staub von mikrothermischen Differenzdrucksensoren kann mit intelligentem Design der Abgriffe, richtiger Positionierung des Sensors, glatter Sensoroberfläche und Detektions-Algorithmen entgegengewirkt werden.

- Massenflusssensoren bestimmen stattdessen den Luftfluss und werden meistens hinter dem Filter installiert. In gewissen Fällen kann der Zustand des Filters mit einer Flussmessung genauer bestimmt werden als mit einer Differenzdruckmessung. In vielen Applikationen ist der Massenfluss außerdem ein wichtiger Systemparameter, dessen Kenntnis die Implementierung zusätzlicher Funktionen und eine bessere Steuerung des Gesamtsystems erlaubt. Weil ein Flusssensor normalerweise hinter dem Filter platziert wird, können präzise mikrothermale Sensoren eingesetzt werden, ohne dass dabei zusätzliche Maßnahmen gegen Staub erforderlich sind. Im Bypass-Verfahren eingesetzt, können dabei häufig dieselben Sensormodelle wie für eine Differenzdruckmessung verwendet werden.

Die präziseste Filterüberwachung wird erreicht, wenn sowohl der Differenzdruck als auch der Fluss gemessen wird und damit Druckveränderungen relativ zum Luftfluss bestimmt werden können. Später wird gezeigt, dass es in gewissen komplexen Anwendungen unabdingbar ist, beide Parameter zu messen.

Nebst der oben beschriebenen werden noch wenige weitere Methoden zur Filterüberwachung verwendet, namentlich optische Systeme, bei denen die Verfärbung des Filters gemessen wird, sowie Staubsensoren, die mit Hilfe des triboelektrischen Effekts die Staubkonzentration hinter dem Filter ermitteln. Beide Methoden sind aufwendig, teuer und deshalb für Applikationen mit hohen Stückzahlen ungeeignet.

Luft-Kreislauf

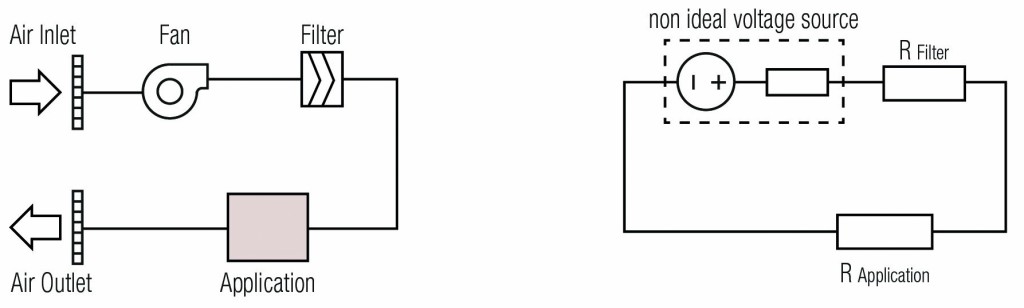

Im Folgenden wird eine genauere Betrachtung von Systemen mit Luftfiltern vorgenommen. Vereinfacht gesagt haben alle solchen Systeme einen Antrieb des Luftflusses (ein Gebläse/Ventilator, ein Motor oder die menschliche Atmung), einen durch den Filter gegebenen Flusswiderstand (oder Impedanz) sowie einen weiteren Flusswiderstand, der durch das restliche System verursacht wird. Eine nützliche Analogie ergibt sich aus dem Vergleich mit einer elektronischen Schaltung, bestehend aus einer (nicht-idealen) Spannungsquelle sowie zwei elektrischen Widerständen.

Luft-Kreislauf eines Systems mit Filter verglichen mit einer elektronischen Schaltung. Bild: Sensirion AG

In diesem Modell werden drei verschiedene Situationen verglichen:

- Wenn die Impedanz des Filters groß, die Impedanz des restlichen Systems klein und konstant ist, dann führt eine Veränderung des Filterwiderstandes überwiegend zu einer Veränderung des Luftflusses. In diesem Fall kann es genügen, den Luftfluss zu überwachen.

- Wenn die Impedanz des Filters klein und die Impedanz des Systems vergleichsweise groß aber stabil ist, dann führt eine Vergrößerung des Filterwiderstandes hauptsächlich zu einer Verminderung des Differenzdrucks über dem Filterelement. In diesem Fall kann es genügen, den Druckabfall über dem Filter zu messen. In den ersten beiden Fällen ist es außerdem wichtig, dass die Drehzahl des Gebläses konstant oder bekannt ist, damit der Luftfluss oder der Differenzdruck im Verhältnis zur Blasleistung ausgewertet werden kann.

- Wenn die Impedanz des Systems variabel, oder falls die Drehzahl des Gebläses variabel und unbekannt ist, dann müssen sowohl der Luftfluss als auch der Differenzdruck bekannt sein, um den Filterzustand berechnen zu können. Die Tabelle zeigt einige beispielhafte Anwendungen.

Beispiele verschiedener Anwendungen und ihrer Charakteristik (RPM = rotations per minute = Drehzahl des Gebläses).

Komplexe Systeme

Die vorangehende Analyse bringt uns zu verschiedenen Schlussfolgerungen. Erstens gibt es bei der Filterüberwachung keine einheitliche Lösung für alle möglichen Anwendungen. Verschiedene Applikationen und System-Komplexitäten benötigen unterschiedliche Messstrategien. Zweitens kann ein Druckschalter zwar bei sehr einfachen Systemen genügen, aber sobald sich die Drehzahl des Gebläses ändert, der Luftwiderstands des Systems klein oder variabel ist, oder das System sonst komplexer wird, scheitert ein simpler Druckschalter. Drittens benötigt man für eine genaue Filterüberwachung entweder eine Messung des Differenzdrucks über dem Filter oder eine Messung des Luftflusses hinter dem Filter, sowie die Möglichkeit, diese Daten in Bezug auf die Gebläsedrehzahl auszuwerten. Die präziseste Information zum aktuellen Zustand des Filters kann jedoch immer dann gemacht werden, wenn sowohl der Luftfluss wie auch der Differenzdruck bekannt sind. In komplexen Systemen mit veränderlicher Last und mehreren Filtern ist dies der einzige gangbare Weg.

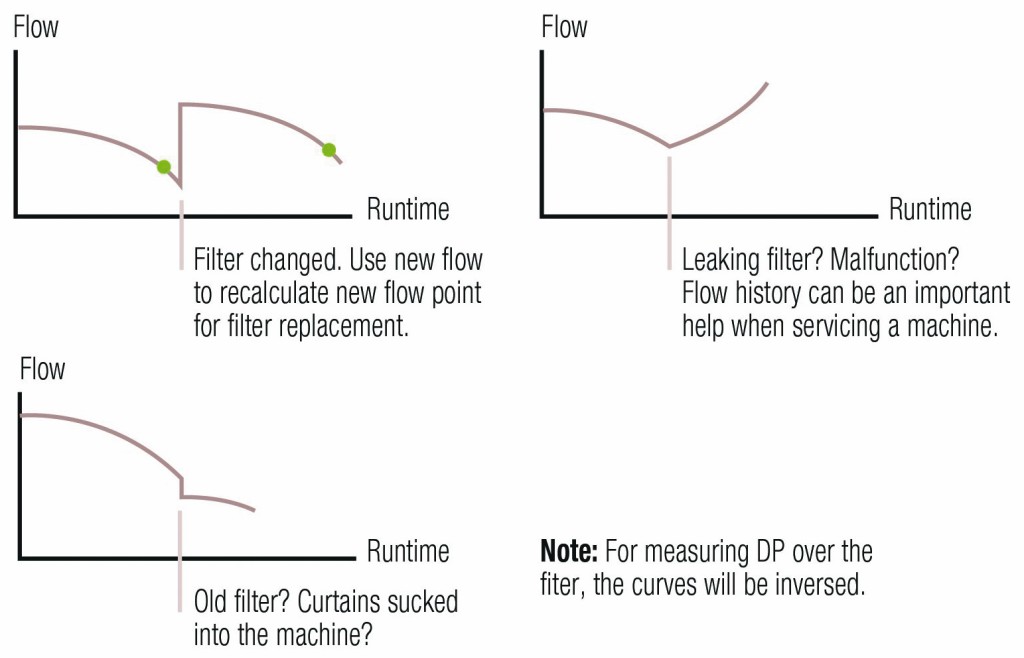

Das Messen beider Werte, des Differenzdrucks und des Luftflusses, hat mehrere Vorteile, unter anderem dass keine Informationen des Gebläses (Drehzahl, Stromverbrauch oder Leistung) zur Bestimmung des Filterzustandes benötigt werden. Die Messung des Flusssensors kann im Gegenteil sogar dazu verwendet werden, Abweichungen der Gebläseleistung zu kompensieren. Genaue Messdaten zweier Sensoren schaffen zudem die Voraussetzung für eine Vielzahl zusätzlicher Möglichkeiten und Funktionen. Durch das Aufzeichnen von Messdaten über eine bestimmte Zeitspanne können Trends analysiert und der ideale Zeitpunkt des Filterwechsels vorausgesagt werden. Solche Zeitreihen präziser Messungen ermöglichen auch das Erkennen verschiedener Fehlerbilder und Systemstörungen, wie zum Beispiel eines beschädigten oder fehlenden Filters, eines beeinträchtigten Gebläses oder einer blockierten Luftzuführung.

In vielen Fällen können die Daten der Sensoren zudem verwendet werden, um die Steuerung und Funktionalität des gesamten Systems zu verbessern. Insbesondere die Kenntnis des Luftflusses schafft häufig Optionen, die weit über die Filterüberwachung hinausgehen.

Staudruck-Konfiguration

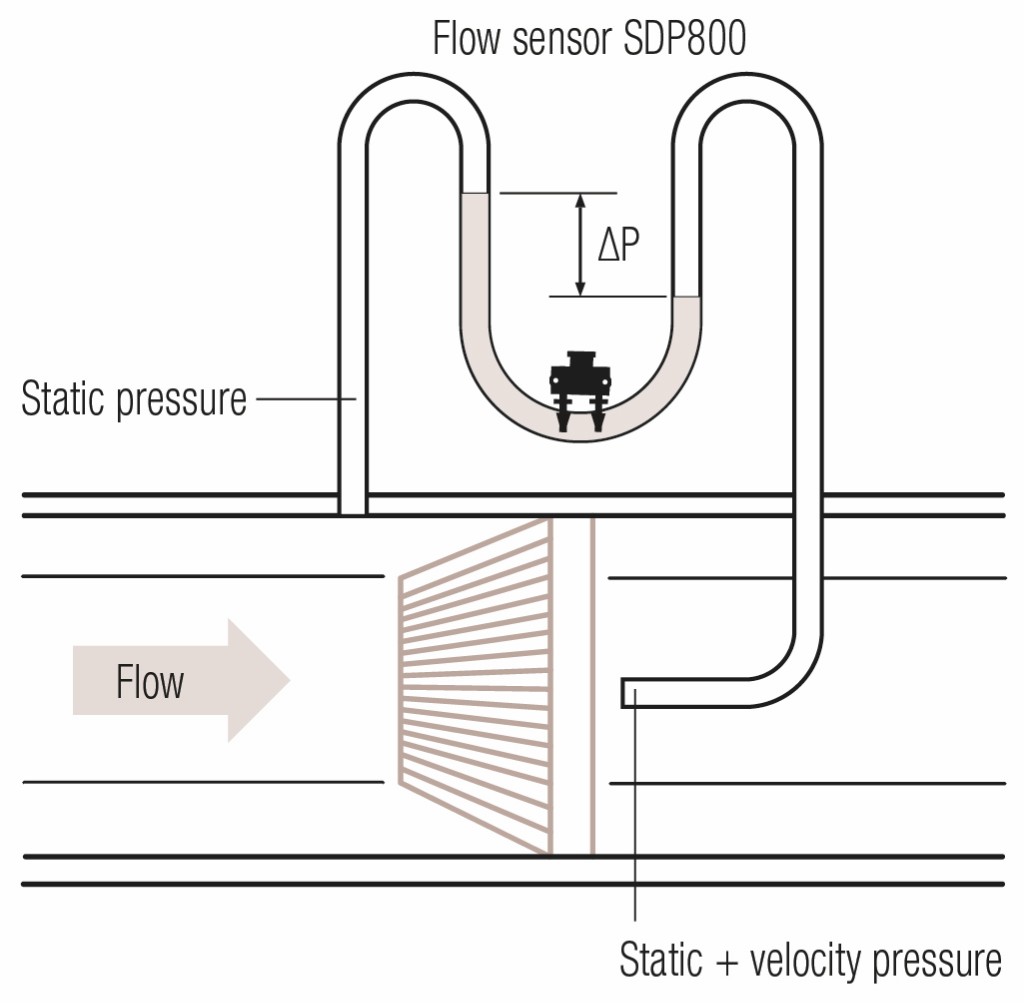

Manchmal findet man überraschende Lösungen für ein Problem. Wenn die Geschwindigkeit des Luftflusses hoch genug ist, dann kann der Differenzdruck zwischen einem normalen Druckabgriff vor dem Filter und einem Staudruckrohr (oder Pitot-Rohr) hinter dem Filter gemessen werden. Der Druck beim Pitot-Rohr ist gegeben durch die Summe des statischen Drucks und des Staudrucks und ist deshalb höher als beim normalen Druckabgriff vor dem Filter. Diese Konfiguration kreiert einen invertierten oder negativen Differenzdruck über den Filter.

Eine Verstopfung führt dann zu einer Reduzierung der gemessenen Druckdifferenz.

Sensorlösungen

Präzise und zweckmäßige Sensorik ist entscheidend für eine zeitgemäße Filterüberwachung. Welches sind also die Hauptanforderungen für solche Fluss- und Differenzdrucksensoren?

- Hervorragende Langzeitstabilität hat oberste Priorität, damit nicht aufgrund eines Drifts des Sensors der Filter zu früh oder spät gewechselt wird.

- Ein großer dynamischer Messbereich ist speziell wichtig bei Systemen mit veränderlichen Gebläse-Drehzahlen.

- Moderne Filter haben häufig einen sehr kleinen Druckabfall. Deshalb muss ein Sensor bei sehr kleinen Druckdifferenzen besonders präzise messen.

- Die Filterleistung und der Druckabfall über dem Filterelement können von der Lufttemperatur sowie dem Umgebungsdruck abhängen. Die Möglichkeit der Temperatur- und Druckkompensation erhöht deshalb die Genauigkeit von Filterüberwachungssystemen.

- Die Möglichkeit der Datenspeicherung ist ein zusätzlicher Vorteil, weil sie Trendanalysen vereinfacht und den Mikroprozessor des Systems entlasten kann.

Alle genannten Anforderungen werden durch mikrothermale Differenzdrucksensoren wie zum Beispiel Sensirions neuer SDP800 Serie erfüllt. Bei diesem Sensortyp kann dasselbe Modell verwendet werden, um den Differenzdruck über dem Filterelement und mittels Bypass-Konfiguration den Luftfluss hinter dem Filter zu messen (siehe Kasten). Sensirions Differenzdrucksensoren sind vollständig temperaturkompensiert und es besteht die Möglichkeit, eine filter- oder systemspezifische Temperaturkompensation einzuprogrammieren.

Mikrothermische Sensoren messen grundsätzlich den Massenfluss, welcher in den meisten Anwendungen sowieso eine zu kontrollierende Größe ist. Bei Klimaanlagen, Gasbrennern, medizinischen Beatmungssystemen, Fahrzeugmotoren und vielen weiteren Beispielen ist die Sauerstoffmenge entscheidend, welche ins System gelangt. Die Messungen zukünftiger Filterüberwachungssysteme können somit zur Steuerung der Applikation verwendet werden (oder umgekehrt). Bei der Verwendung von Massenflusssensoren wird außerdem keine zusätzliche Druckkompensation benötigt, da der Massenfluss (ungleich dem Volumenfluss) unabhängig vom Umgebungsdruck ist.

Schlussfolgerung

Präzise Filterüberwachung schafft einen Mehrwert bei Applikationen verschiedener Branchen wie der Heizungs-, Lüftungs- und Klimatechnik (HLK), Medizintechnologie, Automobil- oder Verpackungsindustrie. Die Bestimmung des richtigen Zeitpunkts für den Filterwechsel schützt Menschen, Tiere und Geräte vor verunreinigter Luft und sie ermöglicht einen kostengünstigeren, energieeffizienteren und nachhaltigeren Betrieb der Anwendung. Dabei gibt es keine einheitliche Lösung für alle Ansprüche. Zusammenfassend kann aber gesagt werden, dass die Messung des Luftflusses in vielen Situationen die bessere Wahl ist als die Differenzdruckmessung und dass in komplexeren Systemen häufig beide Größen benötigt werden. Dank ihrer Präzision und Langzeitstabilität sind mikrothermale Sensoren für die Luftfluss- und Differenzdruckmessung für viele Anwendungen der Filterüberwachung die am besten geeignete Technologie.

Weiterführende Informationen

Flussmessung im Bypass und Bernoulli-Ring

Eine wirtschaftliche und präzise Möglichkeit zur Gasflussmessung ergibt sich, wenn ein mikrothermaler Fluss- oder Differenzdrucksensor im Bypass über einem Flusswiderstand platziert wird. Die entsprechende Technologie ist weit entwickelt und dokumentiert. Weitere Informationen dazu können unter www.sensirion.com heruntergeladen werden. Der Bernoulli-Ring ist eine spezifische und kostengünstige Lösung zur Durchflussmessung bei einem Radialgebläse. Ein einfacher Ring wird auf die Seite des Gebläses aufgesetzt und greift den Druck auf beiden Seiten des Laufrads ab. Aus der von einem Sensor gemessenen Druckdifferenz kann der Luftdurchfluss mit hoher Genauigkeit bestimmt werden.

Bewährt und verbessert

Die Differenzdrucksensoren der SDP800 Serie sind die zuverlässige Lösung für anspruchsvolle und zugleich kostensensitive Anwendungen in der Heizungs-, Lüftungs- und Klimatechnik. Die Sensoren sind das Resultat aus über 15 Jahren Erfahrung in der Messung von Luftströmen in Millionen von HLK-Systemen, medizinischen Beatmungsgeräten und Fahrzeugen. Sie besitzen dieselben erfolgserprobten Eigenschaften wie die Differenzdrucksensoren der Serie SDP600 und verfügen über das gleiche bewährte Gehäuse, das eine einfache Integration erlaubt. Der Sensor-Chip der nächsten Generation kombiniert aussergewöhnliche Genauigkeit und Langzeitstabilität mit erweiterten Funktionalitäten und einer höheren Messgeschwindigkeit, und dies alles zu geringeren Kosten.

Andries Bosma, Product Manager Gas Flow / Differential Pressure, Sensirion AG, CH-Stäfa bei Zürich.Manuel Eckstein, Key Account Manager HVAC, Sensirion AG, CH-Stäfa bei Zürich.