E-Antriebe: Beschichtung verhindert Elektroerosion

Eine neue Methode soll Elektroerosion im Antriebsstrang von Elektrofahrzeugen verhindern. Basis ist eine Kunststoff-Beschichtung für die NSK-Rillenkugellager.

Die patentierte Isolierschicht erreicht laut NSK eine Dicke von 0,7 bis 1,2 mm und kann sowohl am Innen- als auch am Außenring aufgebracht werden.

Foto: NSK

Kriechströme können auf vielen Wegen entstehen – zum Beispiel wenn ein Wechselrichter häufig zwischen mehreren Phasen umschaltet. Bestimmte Arten von Elektromotoren verursachen ebenfalls solche Ströme, zum Beispiel Rotor-Erdlagerströme, zirkulierende Lagerströme und EDM-Ströme.

Insbesondere EDM-Ströme (EDM: electric discharge machining) stellen ein ernsthaftes Risiko für die Lager dar, weil bei bestimmten Spannungen Lichtbögen auftreten können. Dabei kommt es zu einer unkontrollierten Entladung mit hohen Stromstärken, die das Gefüge der Lagerringe und -kugeln aus Stahl erheblich verändert. Der Werkstoff an der Oberfläche schmilzt und erstarrt wieder – mit der Folge, dass sich auf den Lagerlaufbahnen des Innen- und Außenrings mehrere Mikrometer tiefe Rillen bilden. Übermäßige Geräuschentwicklung ist oft der erste Hinweis auf dieses Problem. Gerade bei Elektrofahrzeugen ist das höchst unerwünscht.

Die Forschung und Entwicklung von NSK, nach eigenen Angaben ein führender Hersteller von Wälzlagern für Elektroantriebe in der Industrie und im Automobilbau, befasst sich intensiv mit diesem Thema – und hat nun eine neue Lösung für das seit langem bestehende Problem entwickelt.

Welche Bedingungen begünstigen Elektroerosion

Wie das Unternehmen ausführt, haben die NSK-Ingenieur zunächst die Bedingungen untersucht, die Elektroerosion begünstigen. Dazu gehören: Last, Drehzahl, Temperatur und Schmierstoffviskosität, die Art der Schmierung (hydrodynamisch, gemischt, Grenzflächenschmierung) und elektrische Eigenschaften wie der Widerstand.

Die beiden bewährten Methoden zur Verhinderung von Elektroerosion sind, so NSK weiter, Isolierung und Ableitung. Wenn die Ladung nicht zu hoch ist, kann ein leitfähiges Fett oder ein entsprechend dimensioniertes Erdungselement Abhilfe schaffen. Für einige Lagerstellen, beispielsweise beim antriebsseitigen Lager vor dem Getriebe eines Elektrofahrzeugs, ist jedoch eine Isolierung in Form von Lagerteilen aus Keramik oder Kunststoff erforderlich. Eine bei NSK bewährte Lösung ist eine keramische Beschichtung auf den Außen- und Innenringen. Außerdem hat NSK Wälzlager mit Kugeln aus Keramik im Programm. Diese Hybridlager bieten guten Schutz gegen Elektroerosion, sie sind aber nicht preiswert.

Höhere Spannung in Antrieben verschärft das Problem

Kosteneffiziente Lösungen sind, wie NSK ausführt, schon deshalb erwünscht, weil sich die Spannung in den Antrieben der E-Fahrzeuge von 400 auf 800 V ändern wird. Auf 800-V-Antriebe werden – so die Prognosen – schon 2030 rund 50 % des Marktes entfallen. Das verschärft das Thema Elektroerosion und erfordert noch bessere Schutzmaßnahmen für die Lager.

Für exakt diese Anwendung hat NSK nun eine Ummantelung oder Umspritzung der Lager aus dem Hochleistungspolymer PPS entwickelt. Dieser Werkstoff weist laut NSK eine hohe Beständigkeit gegen Hitze und unterschiedlichste Chemikalien sowie stabile elektrische und mechanische Eigenschaften bei Temperaturen von bis zu 150 °C auf. Ein weiteres Kennzeichen ist ein geringes Maß an Wasserabsorption und damit hohe Dimensionsstabilität.

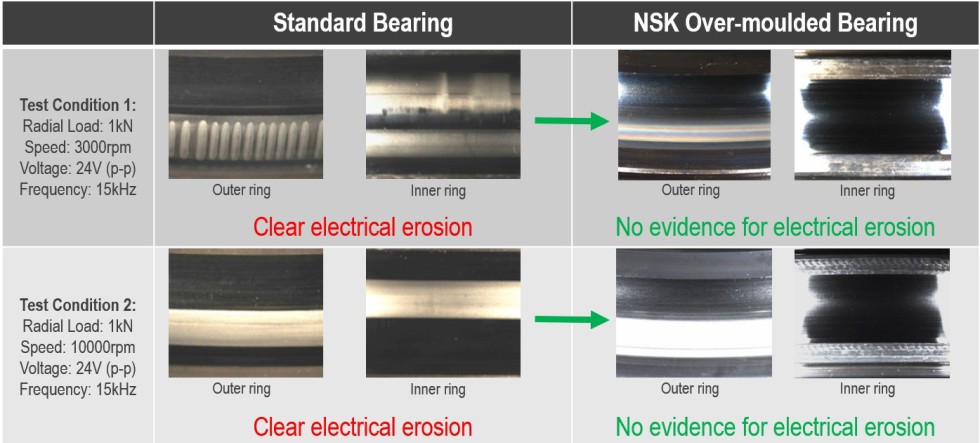

Umfassende NSK-Tests belegen die Leistungsfähigkeit der umspritzten Lager im Vergleich zu NSK-Standardlagern, heißt es weiter. Ein Beispiel: Bei einer Spannung von 24 V, einer Frequenz von 15 kHz und unterschiedlichen Drehzahlen zeigten die Standardlager eine deutliche elektrische Erosion der Innen- und Außenringe. Bei den neuen umspritzten Wälzlagern von NSK war dieses Phänomen nicht zu beobachten, führt das Unternehmen aus.

Isolation mit Luft gefüllten Zwischenräumen

Bei der Produktion dieser Lager kommt ein innovatives Spritzgussverfahren zur Anwendung. Hergestellt werden die entsprechend ausgerüsteten Rillenkugellager in einem NSK-Werk in Europa, in Reichweite führender Hersteller von Elektrofahrzeugen. Beim Aufbringen der Beschichtung werde eine homogene Verteilung und Ausrichtung des Materials gewährleistet. Nachbearbeitungsprozesse wie Schleifen seien nicht erforderlich. Weil eine strukturierte Oberfläche entsteht, besteht kein 100%iger Kontakt zwischen dem Gehäuse und dem Außendurchmesser des Lagers, so dass mit Luft gefüllte Zwischenräume entstehen. Luft ist ein guter Isolator, und sie steht kostenlos zur Verfügung.

Mit dieser Innovation biete NSK klare Alleinstellungsmerkmale. Ein weiterer Vorteil sei, dass die strukturierte Oberfläche das bekannte Problem des Kriechens von Lagern in Gehäusen lösen könne. Die patentierte Isolierschicht könne am Innen- und am Außenring angebracht werden und sei in der Regel zwischen 0,7 und 1,2 mm dick. NSK könne an dieser Stelle bauraumneutrale Lösungen anbieten. Am einfachsten sei der Einsatz eines neu konstruierten Lagers. Vorhandene Lagerbaureihen können aber auch bei gleichen Abmessungen entsprechend umspritzt werden. Oder die OEMs erweitern den für das Lager vorgesehene Bauraum in der Umgebungskonstruktion. Auch dann können die Hersteller von Elektrofahrzeugen die erheblichen Kosteneinsparungen im Vergleich zu Hybridlagern voll ausschöpfen.

Mit dieser Lösung bietet NSK nach eigenen Angaben den Herstellern von Elektrofahrzeugen (EV) oder von Kfz-Elektroantrieben eine kosteneffiziente Lösung, um die elektrische Erosion von Lagern in elektrifizierten Antriebssträngen zu verhindern. Musterlager sind aktuell für die Rillenkugellager-Baureihe 6008 und in Kürze auch für die Serie 6206 (abgedichtet und nicht abgedichtet) verfügbar. Beide eignen sich bestens für EV-Anwendungen und werden von diversen Fahrzeugherstellern eingesetzt.

Weitere Beiträge zum Thema: