Energieversorgung von FTS und AMR im Reinraum

FTS können den Materialtransport in Reinräumen effizient automatisieren. Induktive Ladesysteme werden den höhreren ISO-Reinraumklassen in diesem Umfeld gerecht.

Induktive Punktladesysteme verhindern, dass es bei der Energieversorgung von Transportrobotern zu Verunreinigungen kommt.

Foto: Wiferion

Der Markt für fahrerlose Transportsysteme (FTS) und autonome mobile Roboter (AMR) für die Prozessindustrie wächst kontinuierlich. Ob in der Halbleiterproduktion, im Pharmabereich oder in der Medizintechnik – die Roboter können den Materialtransport im sensiblen Produktionsumfeld effizient automatisieren. Doch besonders in höheren ISO-Reinraumklassen ließen sich die Systeme bislang aufgrund des Partikeleintrags bei der mechanischen Energieversorgung meist nur aufwendig installieren. Moderne FTS und AMR sind daher mit induktiven Ladesystemen ausgestattet.

Auch in der Prozessindustrie steigt aufgrund von Fachkräftemangel und Lieferkettenunterbrechung der Druck, Transportprozesse effizient und zuverlässig zu automatisieren. Immer mehr Unternehmen setzen daher auf FTS und AMR. Dabei ist der Transport von Produktionsmitteln an höchste Reinheitsanforderungen geknüpft. Jede Kontamination der Produktionsumgebung kann zu Ausfällen führen. Schweben Partikel in der Luft und verunreinigen eine Medikamentencharge oder beschädigen hochsensible Halbleiter-Substrate (Wafer), ist der Schaden groß. Daher muss jede Komponente automatisierter Transportfahrzeuge auf Sauberkeit getrimmt sein. Ein Knackpunkt dabei war bisher die Energieversorgung der Transportroboter.

Energieversorgung war bislang nicht reinraumtauglich

Bisher wurden FTS und AMR mit Schleifkontakten automatisiert geladen. Bei dieser Lademethode fährt ein Roboter über im Boden eingelassene Kupferkontakte. Aufgrund direkter Berührung mit den Ladekontakten an der Fahrzeugunterseite beginnt die Energieübertragung. Das Problem: Bei jedem Ladevorgang entsteht Kupferabrieb, der die Umgebung verschmutzt. Zudem stellen die Ladepunkte Stolperfallen für Mitarbeiter dar und gefährden somit die Prozesssicherheit. Denn herkömmliche Kontaktladeplatten bauen mehrere Zentimeter auf dem Boden auf, damit die Energieversorgung trotz Bodenfreiheit eines Roboters funktioniert. Letztlich sind die Systeme wartungsaufwendig, da abgebrochene oder verunreinigte Kontakte getauscht werden müssen.

Induktive Energieversorgung ohne Partikelgenerierung

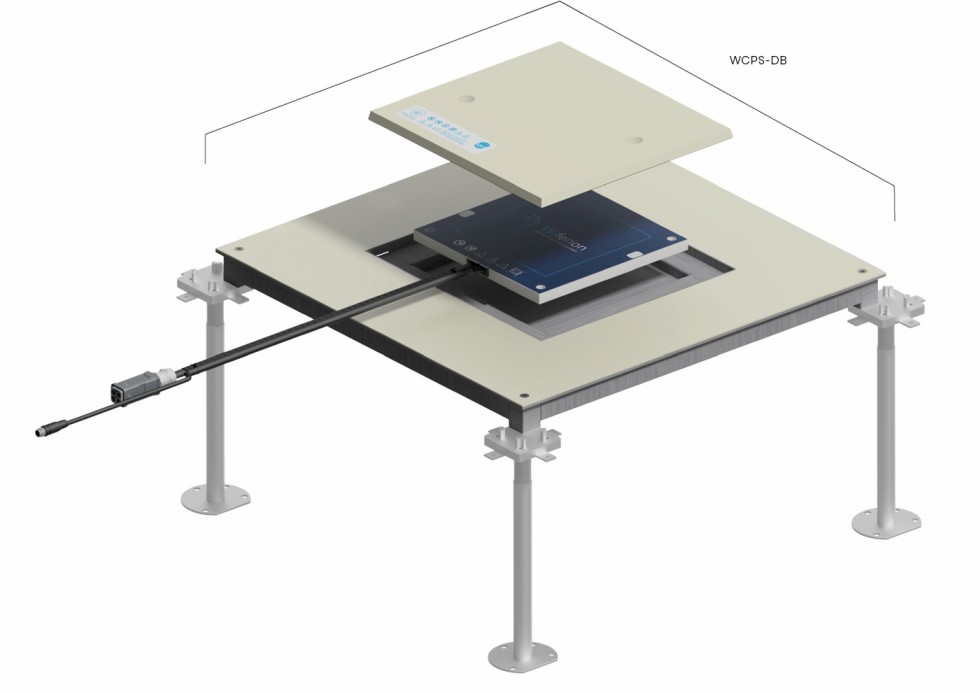

Aus diesem Grund setzen immer mehr FTS- und AMR-Hersteller auf induktive Punktladesysteme. Die Energieübertragung funktioniert dabei berührungslos nach dem Prinzip der magnetischen Induktion. Sobald ein Fahrzeug das Ladepad eines induktiven Punktladegeräts erreicht hat, beginnt der Ladevorgang automatisch innerhalb einer Sekunde mit voller Leistung. Batterieschnelladesysteme wie eta-Link von Wiferion sind gekapselt und kommen ohne mechanische Komponenten aus. Wiferion ermöglicht so nach eigenen Angaben einen Ladeprozess mit minimaler Partikelgenerierung. Zusätzliche Sicherheit biete das Wireless Charging Protection System (WCPS) von PohlCon, das mit einer Doppelwanne speziell auf Reinraumumgebungen ausgelegt ist. So lassen sich höchste Reinheitsanforderungen erfüllen, heißt es weiter.

Darüber hinaus ermögliche es die Ladetechnik, die Produktion ohne Unterbrechungen für das Laden der Batterie aufrechtzuerhalten. Anstatt zu festverbauten Ladestationen zu fahren, erhalten die Roboter beim sogenannten „In-Process-Charging“ während ihres Workflows an häufig frequentierten Stationen wie Bearbeitungsmaschinen vollautomatisch die Energiemenge, die sie für ihre Transportaufgaben benötigen – ohne Zeitverlust. Die Fahrzeuge erledigen so ihre Transportaufgaben im 24/7-Dauerbetrieb, ohne dass sie ihre Transportaufgaben für Ladepausen unterbrechen müssen. Das steigert die Produktivität einer Roboter-Flotte im Vergleich zu herkömmlichen Ladetechniken um bis zu 32 %, führt Wiferion aus.

Um unnötige Kontaktpunkte zu vermeiden, ist das etaLINK-System als Doppelbodenvariante von PohlCon erhältlich.

Foto: PohlCon

Die Ladepads von eta-Link können seitlich oder wie eine Fliese komplett ebenerdig im Bodenverbaut werden. Die Ladestation beeinträchtigt nicht den Workflow und auch Stolperfallen sind passé. Ein weiterer Pluspunkt ist die Flexibilität der Applikation. Ändert sich das Produktionslayout, lassen sich die Ladepunkte mit wenigen Handgriffen neu platzieren. Zudem entfällt die Wartung aufgrund von abgebrochenen oder verunreinigten Kontakten. Im Ergebnis steigern die induktiven Ladesysteme die Prozesssicherheit der gesamten Produktion.

Weitere Beiträge zum Thema:

Tool zur Analyse eines Fahrerlosen Transportsystems

Energieversorgung autonomer Fahrzeuge lässt sich verbessern