Normen auch für Effizienzklassen von Frequenzumrichtern und Antriebssystemen

Die europäische Union fordert mit der ErP-Richtlinie Maßnahmen ein, für Produkte, die in nennenswertem Umfang elektrische Energie umsetzen. Bei ihnen sind Wirkungsgrad beziehungsweise Verluste zu bewerten. Somit werden nach den Elektromotoren nun auch die Stromrichter und endlich auch der gesamte Antrieb erfasst. Der grundlegende Ansatz der neuen Norm DIN EN 50598 ist der sogenannte „erweiterte Produktansatz“, der die elektrische Antriebseinheit als Ganzes betrachtet. Das Ziel ist, jedem Anwender die Auswahl eines optimierten Antriebssystems Hersteller-unabhängig zu ermöglichen.

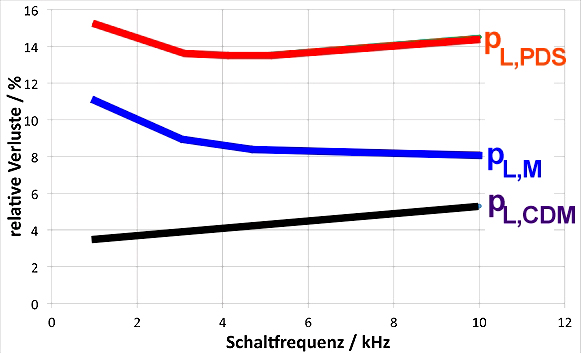

Bild 1 a: Stufenplan zur Umsetzung der (EG) 640/2009 b: Kennzeichnung von IE2-Motoren. Bild: Verfasser

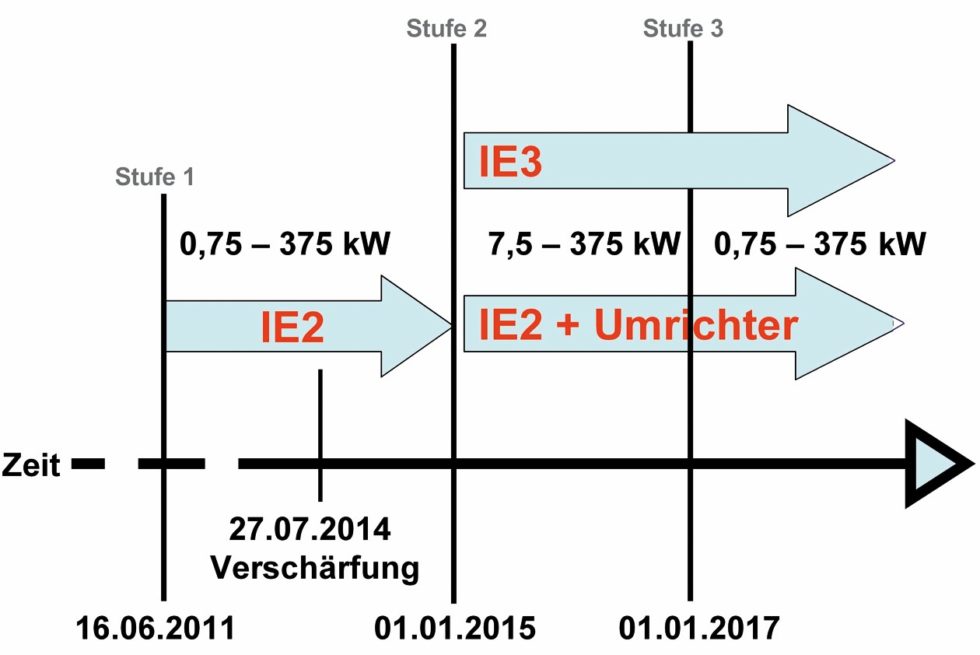

1 Motoren-Verordnung (EG) 640/2009

Die Motoren-Verordnung (EG) 640/2009 ist die produktbezogene gesetzliche Regelung für die elektrische Antriebstechnik. Sie enthält die Effizienzklassen von Netz-Motoren und legt die Anforderungen an den Einsatz von drehzahlvariablen Antrieben fest. Endlich schreibt sie die Umsetzung in einem Stufenplan fest, wie in Bild 1 gezeigt. Seit 1. Januar 2015 gibt es nun in der 2. Stufe die Alter-native zu den IE3-Motoren: IE2- Motoren von Frequenzumrichtern gespeist. Dabei müssen die IE2-Motoren für diese Alternative mit Umrichterbetrieb besonders gekennzeichnet sein (Bild 1b).

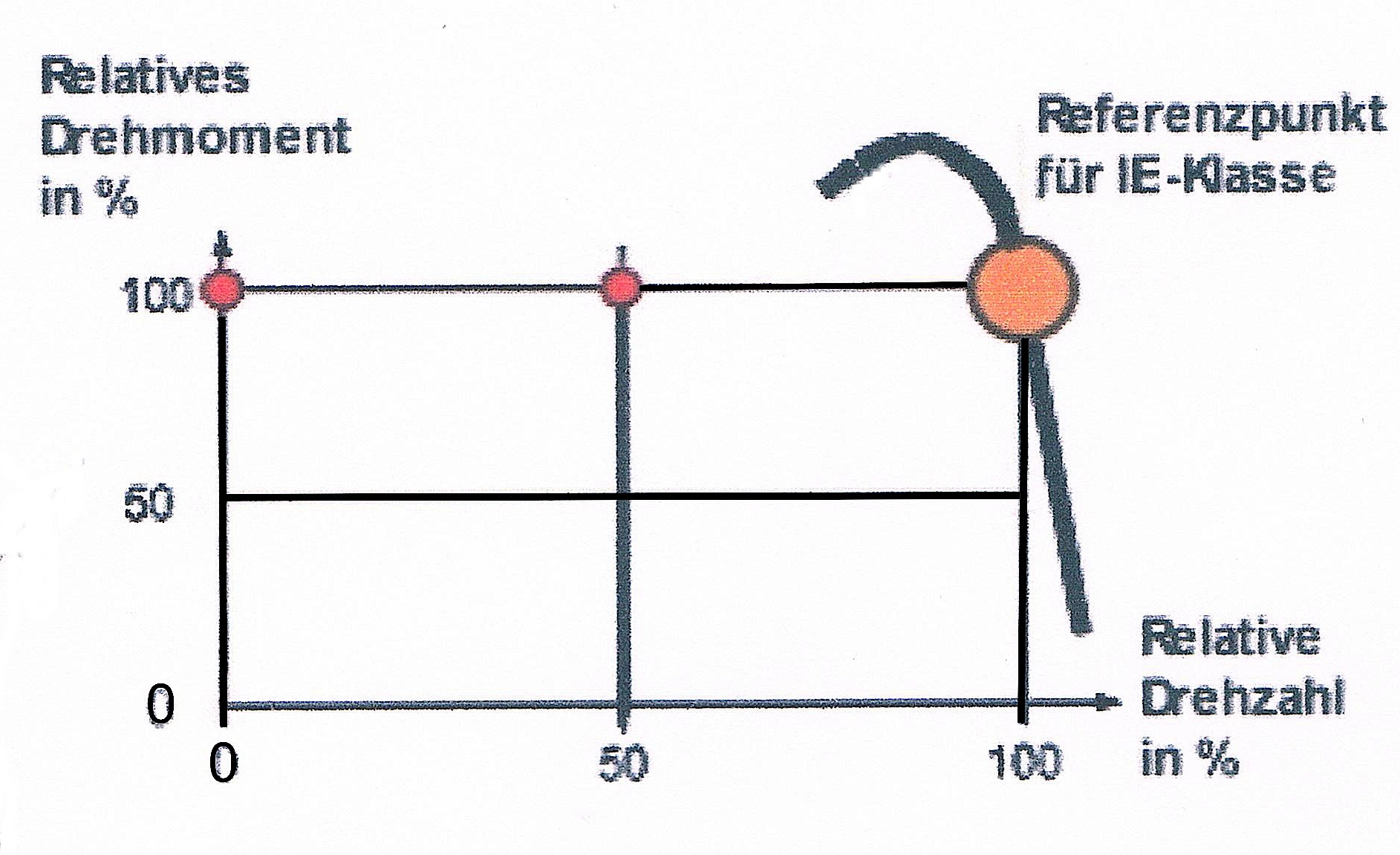

2 Neue Norm für Festdrehzahlantriebe

Wie gerade gezeigt, kann man die elektrischen Antriebe also ganz grob in zwei Gruppen aufteilen: Antriebe mit fester Drehzahl – sogenannte Netz-Motoren (Betrieb: DOL, Dirct on Line) – und solche mit veränderbarer Drehzahl. Für erstere gilt die neue Norm EN 60034-30-1, 2014-04 mit den dort festgelegten Effizienzklassen EI2 bis EI4 mit den Mindest-Wirkungsgraden. Bild 2 zeigt das Ausgangskennlinienfeld mit dem Referenzpunkt für die IE-Effizienzklasse (den Wirkungsgrad) bei 100 % Drehzahl und 100 % Drehmoment.

Bild 2 a: Ausgangskennfeld für Netz-Motoren (DOL) und b: Motor (VEM)

Der Netz-Motor wird – wie bisher auch – durch den Wirkungsgrad am Bemessungspunkt charakterisiert, auch wenn die meisten Industriemotoren höchst selten an diesem Punkt arbeiten. Für die drehzahlvariablen Antriebe ist dies etwas komplizierter, wie gleich gezeigt wird.

3 Neue Norm für drehzahlvariable Antriebe

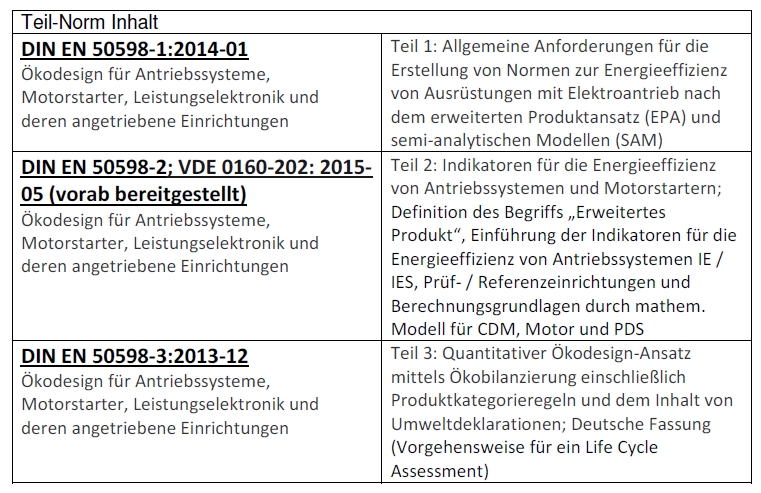

Mit der neuen Norm DIN EN 50598-2 – gültig ab 2014–12 – werden die Anforderungen an die Energieeffizienz von der bisher betrachteten einzelnen Komponente auf das gesamte System – Stromrichter und Motor – erweitert. Durch diesen Schritt wird endlich das ganze elektrische Antriebssystem erfasst; allerdings nehmen dadurch auch die Anforderungen zu und werden anspruchsvoller und komplexer. Tabelle 1 zeigt die drei Normteile für das Gebiet der drehzahlvariablen elektrischen Antriebe.

Tabelle 1 Ökodesign für Antriebssysteme, Motorstarter, Leistungselektronik und deren angetriebene Einrichtungen.

Die Normteile definieren sowohl für die elektronischen Stellglieder – Steller und Frequenzumrichter – als auch für das Antriebssystem spezifische Effizienzklassen, die eine Bewertung für den Interessenten „einfach“ vergleichbar machen sollen [1, 2]. Dies wird natürlich nur gelingen, wenn alle Beteiligten im Vorfeld die aufwendigen Berechnungen sachgerecht durchführen und sich korrekt an die Norm halten. Ein wichtiger neuer Punkt ist, dass die auftretenden Verluste betrachtet werden. So sind bei allen auf den Markt gebrachten Geräten die Gesamtverluste an den definierten normativen Betriebspunkten der Kennlinien am Geräteausgang in der Dokumentation aufzuführen.

4 Entwicklung beim Gesamtsystem

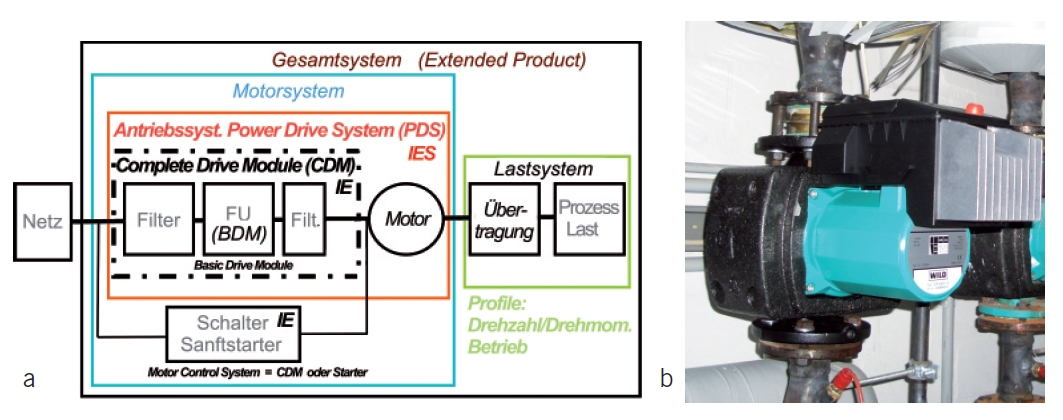

Ein modernes Antriebssystem (PDS, Power Drive System) für den drehzahlvariablen Betrieb besteht meist aus einem Frequenzumrichter und einem Elektromotor, wie Bild 3 zeigt.

Bild 3 a: Antriebssystem (PDS) für drehzahlvariablen Betrieb mit Frequenzumrichter (CDM) und Hinweisen auf die Effizienzklasse IES; Ergänzung der Klasse für die Komponenten b: Praxis-Beispiel: Umrichter, Motor und Umwälzpumpe

Die Energie fließt vorwiegend vom Netz zum Motor und dann gewandelt zum Prozess. Auf diesem Wege und bei der Wandlung von elektrischer in mechanische Energie entstehen in den einzelnen Komponenten Verluste, die vom jeweiligen Betriebspunkt – definiert durch Drehzahl und Drehmoment – abhängen. Praktisch sind unendlich viele Betriebspunkte möglich. Um jedoch den Messaufwand für die Verlustbestimmung oder die Berechnung der Verluste in den Betriebspunkten zu begrenzen, definiert die Norm lediglich acht Betriebspunkte in der Drehzahl-Drehmoment-Ebene, in denen die Verluste zu bestimmen sind. Falls notwendig, kann man die Verluste an anderen Betriebspunkten im Quadranten durch Inter- beziehungsweise Extrapolation aus den Werten in den definierten Betriebspunkten ermitteln.

Zur Optimierung ist das ganze Antriebssystem (EP, Extended Product) mit seinen Komponenten mit ihrem Zusammenspiel zu betrachten [1, 2]. Dazu gibt es für Umwälzpumpen, Ventilatoren und Wasserpumpen weitere Vorschriften [3, 4, 5].

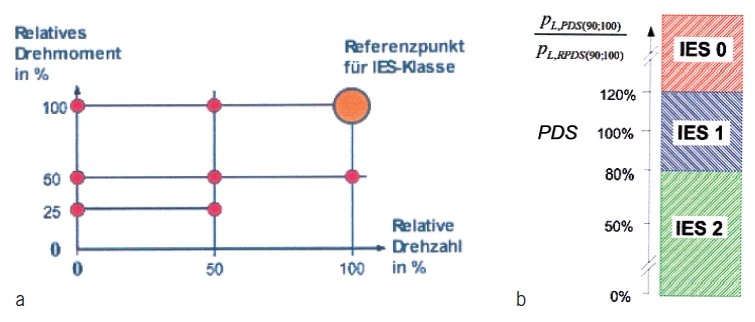

5 Normative Betriebspunkte

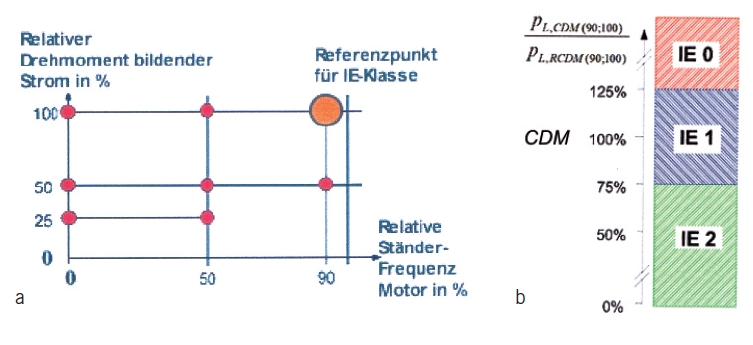

Um die Ergebnisse vergleichbar zu machen, werden statt der absoluten Werte, jeweils die auf einen Bemessungswert bezogenen relativen Werte erfasst. Bezogene Werte bieten den Vorteil, dass sie über verschiedene Leistungsklassen hinweg leichter vergleichbar sind. Beim Frequenzumrichter sind dies die bezogene Ausgangsfrequenz und der bezogene drehmomentbildende Strom im entsprechenden Betriebspunkt. Beim Motor sind dies die bezogene Drehzahl und das bezogene Drehmoment im betrachteten Betriebspunkt. Die entsprechenden normativen Betriebspunkte für Frequenz-umrichter (CDM, Complete Drive Module) und Antrieb (PDS, Power Drive System) sind in Bild 3 zu sehen. Der Bemessungspunkt zur Bestimmung der Verluste bei einem Frequenzumrichter wird bei einem Aussteuergrad von 90 % betrachtet. Dies soll verhindern, dass durch eine beginnende Über- modulation im Bezugspunkt modu- lationsbedingte Schalthandlungen ausgelassen werden. Sonst stimmen die normativen Betriebspunkte des Frequenzumrichters mit denen des Antriebssystems überein (Bild 4).

Bild 4 Bestimmung der Effizienzklasse eines Control Drive Moduls (CDM). a: Referenzpunkt zur Bestimmung der Effizienzklasse IE (0 bis 2) b: 100 % = Referenzwert des Referenzstromrichters = Frequenzumrichter oder Starter

Der Betriebspunkt 0,0 erfasst die Stand-by-Verluste des Systems (hier lässt sich ja auch kein Wirkungsgrad ermitteln, weil die abgegebene Leistung immer null ist) [7, 8, 9, 10].

6 Dokumentation

Für Hersteller von Frequenzumrichtern bedeutet die neue Norm eine erhebliche Ausweitung der Dokumentation. Alle Verluste des Gerätes in den acht angesprochenen Betriebspunkten sind in den Unterlagen anzugeben. Und zwar als Werte, die auf die Ausgangsscheinleistung des Frequenzumrichters bezogen werden. Beim Frequenzumrichter wurde die Bemessungs-Ausgangs-Scheinleistung als Bezugsgröße gewählt, weil sie für die Umrichterverluste bestimmend ist. Beim Antriebssystem sind die Verluste auf die mechanische Bemessungs-Ausgangsleistung des Motors zu beziehen.

7 Effizienzklasse

Um eine vergleichende Einordnung vornehmen zu können, ist für jedes Gerät eine Effizienzklasse – IE-Klasse – zu bestimmen. Als Bezugsgröße für die Klassifizierung der Frequenzumrichter dienen die Verluste eines virtuellen Referenzumrichters. Diese sind als „Stand der Technik“ aus einem dreiphasigen U-Umrichter mit Zwei-Level-Technik und einer Bemessungsspannung von 400 V abgeleitet und normativ festgelegt (BDM in Bild 3).

Um die IE-Klasse eines Frequenzumrichters festzulegen, werden dessen Verluste im Betriebspunkt bei 90 % Aussteuergrad und 100 % drehmomentbildenden Strom auf die Verluste des normativen Referenzumrichters in dem gleichen Betriebspunkt bezogen. Liegen seine Verluste im Bereich ±25 % der Verluste des Referenzumrichters, wird ihm die Klasse IE 1 zugewiesen. Sind seine Verluste geringer, wird er als IE 2 spezifiziert. Sind sie höher, erfolgt eine Einstufung in die Klasse IE 0 (Bild 5b).

Bild 5 Bestimmung der Effizienzklasse eines Motorsystems/Power Drive Systems (PDS) (Umrichter/Motorstarter und Motor). a: Referenzpunkt zur Bestimmung der Effizienzklasse IES (0 bis 2) b: 100 % = Referenzwert des Referenzsystems = Referenzstromrichter + Referenzmotor

Ebenso wie beim Frequenzumrichter wird für das Antriebssysteme in analoger Weise verfahren und IES-Klassen (International Efficiency for Systems) definiert. Die Klasse IES1 deckt dabei den Bereich von ±20 % der Verluste des Referenz-Antriebssystems ab.

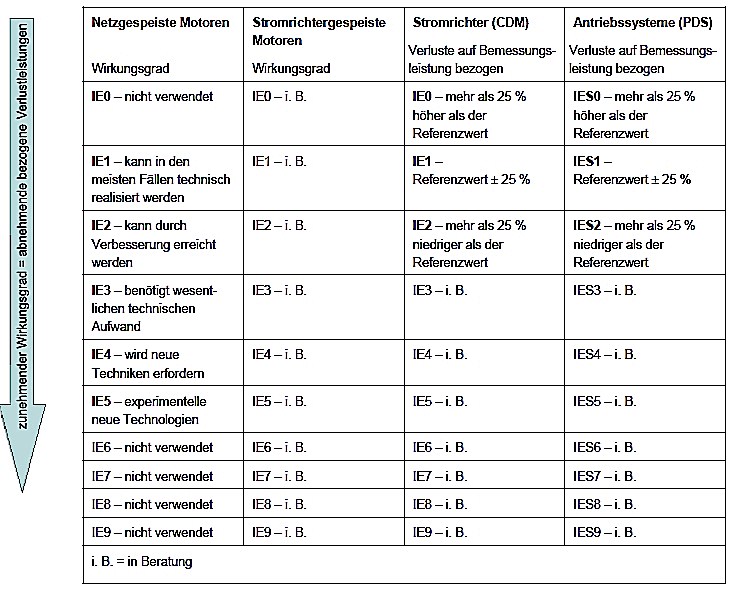

Für Umrichter und Antriebssysteme zeigt Tabelle 2 die Effizienzklassen. Mit IE 1 und IES 1 sind auch die Referenzklassen für Umrichter, Motoren (und Getriebe) sowie Antriebssysteme (Motorsystem, Umrichter und Motor) zu sehen, auf die sich Bild 3 bezieht. Der neue Standard bietet ein Klassifizierungsschema für die verschiedenen Teile eines Antriebssystems, die den Anwender bei der Findung des optimalen Systems unterstützen sollen. Dabei sollen nicht die „Klassen“ addiert werden, sondern es muss eine separate Berechnung durchgeführt werden.

a: Referenzpunkt zur Bestimmung der Effizienzklasse IES (0 bis 2)

a: Referenzpunkt zur Bestimmung der Effizienzklasse IES (0 bis 2)b: 100 % = Referenzwert des Referenzsystems = Referenzstromrichter + Referenzmotor" width="736" height="592">

Bild 5 Bestimmung der Effizienzklasse eines Motorsystems/Power Drive Systems (PDS) (Umrichter/Motorstarter und Motor).

a: Referenzpunkt zur Bestimmung der Effizienzklasse IES (0 bis 2)

b: 100 % = Referenzwert des Referenzsystems = Referenzstromrichter + Referenzmotor

8 Verlustbestimmung

Die Umrichterverluste können messtechnisch oder rechnerisch ermittelt werden. Bis zur Leistung von 90 kW soll die Schaltfrequenz 4 kHz betragen (bei höheren Leistungen 2 kHz). Beim Antriebssystem ist die Frequenz frei wählbar. Die Verluste von Umrichter und Motor verschieben sich dann. Der Hersteller kann aber eine verlustoptimierte Schaltfrequenz wählen (Bild 6).

Hat der Umrichter nur eine Dioden-Einspeisung, ist er nicht in der Lage, die Bemessungsspannung des Motors als Grundschwingung seiner Ausgangsspannung zu liefern. Wird das Antriebssystem jedoch mit Bemessungsleistung betrieben, benötigt der Motor einen höheren Strom, der in Umrichter und Motor auch höhere Verluste erzeugt. In erster Näherung kann angenommen werden, dass die Motorverluste linear mit sinkender Grundschwingungsspannung steigen. Auch im Umrichter verursacht ein erhöhter Strom höhere Verluste. Der Korrekturfaktor bleibt jedoch auf die Motorverluste beschränkt, da die verringerten Schaltverluste bei Bemessungsdrehzahl wegen der Übersteuerung in erster Näherung die Auswirkungen des höheren Stromes kompensieren.

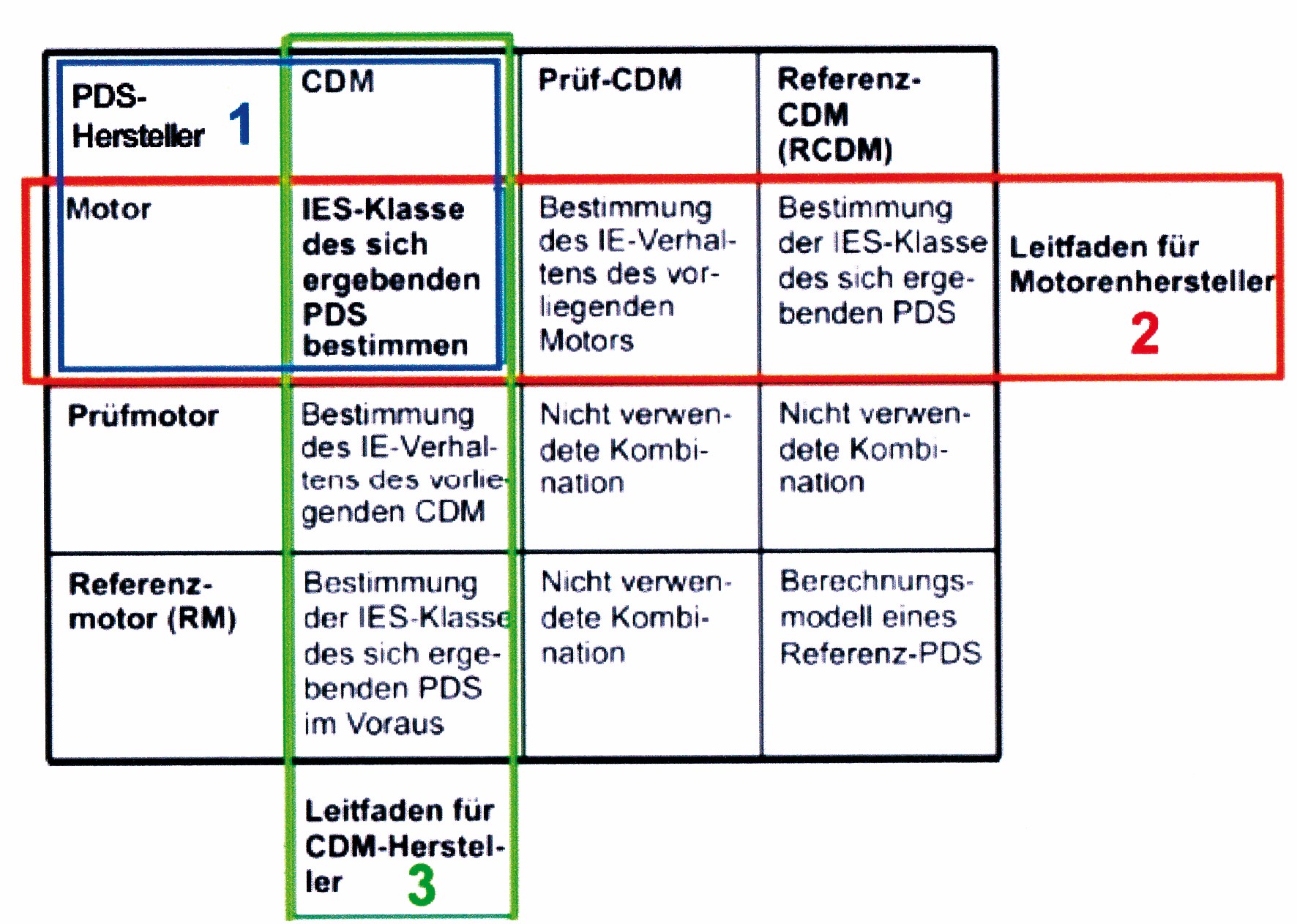

9 Hersteller-Leitfaden

Für die Vorgehensweise der verschiedenen Anbieter von Komplettsystemen oder Einzelkomponenten zeigt Bild 7 den Weg ein PDS festzulegen.

Ein Motorhersteller muss die Ver-luste seines Motors bestimmen und eine IE-Klasse festlegen. Er darf auch eine IES-Klasse für ein PDS festlegen, welches mit diesem Motor ausgerüstet ist. Dazu muss er die relativen Verluste für diesen Motor gemeinsam mit einem RCDM messen oder berechnen.

Ein CDM-Hersteller muss die Verluste eines bestimmten CDM und eine IE-Klasse nach angeben und darf auch eine IES-Klasse für ein PDS festlegen, das mit diesem CDM ausgerüstet ist. Dazu muss er die bezogenen Verluste für sein CDM messen oder berechnen und die Verluste des RM addieren.

10 Dokumentation

Die CDM-Hersteller halten in der Geräte-Dokumentation Angaben nach den beschriebenen Bestimmungsverfahren über die erwarteten IES-Klassen für unterschiedliche Kombinationen eines CDM und ausgewählter spezifischer Motoren nach den Verfahren in dieser Norm bereit. Für diese erwartete IES-Klasse eines spezifischen CDM und eines spezifischen Motors darf der Wirkungsgrad durch Anwendung der Regelungsverfahren des CDM ansteigen.

11 Trend

Um weiter verstärkt Energie einzusparen wird die Normung weiter- geführt und wegen des gesetzlichen Drucks auch realisiert. Tabelle 3 zeigt die hauptsächlich eingesetzten Motoren, die alle die „neue“ Effzienzklasse IE4 erfüllen und schon mit Stückzahlen in der Praxis angekommen sind. Weiterführende Motoren-Studien mit Effizienzklasse IE5 waren bereits auf der SPS IPC Drives 2014 zu sehen (Bild 8); auf der HMI 2015 sprach man sogar bei ABB schon über IE6 (!).

![Tabelle 3 Motorenarten, die IE4 erfüllen [11, 12, 13]](https://www.ingenieur.de/wp-content/uploads/2015/04/Motorenarten.jpg)

Tabelle 3 Motorenarten, die IE4 erfüllen [11, 12, 13]

Durch die neuen Normen gibt es eine Effizienz-Klassifizierung bei Frequenz-umrichtern (CDM: IE X) und Motoren (PDS: IES X) und ein Systemvergleich bei einem Lastprofil (CDM/PDS) ist möglich.

Literatur

[1] Zwanziger P.: Energy-Efficiency Standards for Industrial Power Drive Systems and the Driven Equipment in Consequence of EU Mandates M/470 and M/476. Overview as of April 2013

[2] Weis, B.: Was die neue prEN 50598–2 bewirkt. computer-automation.de 03.2014, WEKA Fachmedien GmbH

[3] Verordnung 642/2009 – Umwälzpumpen

[4] Verordnung 327/2011 – Ventilatoren

[5] Verordnung 547/2012 – Wasserpumpen

[6] IEC 60034–30–1 Ed.1

[7] VEMODRIVE VEM/00 D/11.14

[8] ZVEI Handout: Energieeffizienz mit elektrisch angetriebenen Arbeitsmaschinen – Norm EN 50598. November 2014

[9] ABB Druckschrift: Den Systemwirkungsgrad verstehen. 2 Seiten, 10.12. 2014, 3AUA0000173037 REV A DE

[10] Siemens AG, Nürnberg Faltblatt: Energieeffizienz in Bewegung. E20001-A390-M117

[11] Brosch, Peter F.: Effizienz als neue Energiequelle. elektrotechnik 4.2014, S. 60–62

[12] Danfoss Druckschrift: Motortechnologien für mehr Effizienz in Anwendungen. DEDD.PB.404.A5.03

[13] Brosch, Peter F.: Moderne Stromrichterantriebe. Vogel Verlag Würzburg, 5. Auflage

Autor Prof. Prof. h.c. mult. Dr.-Ing. Peter F. Brosch Hochschule Hannover, Fakultät IAntriebe und Automatisierungstechnik Alte Döhrener Str. 86a30173 HannoverTel.: 05 11/66 05 52E-Mail: peter.brosch@hs-hannover.de www.hs-hannover.de