Sicherheitskupplungen schützen Bauteile und Mitarbeiter

Durch Überlast können Maschinenschäden entstehen – Sicherheitskupplungen verhindern dies. Dadurch kann die Maschinenleistung optimal ausgenutzt werden.

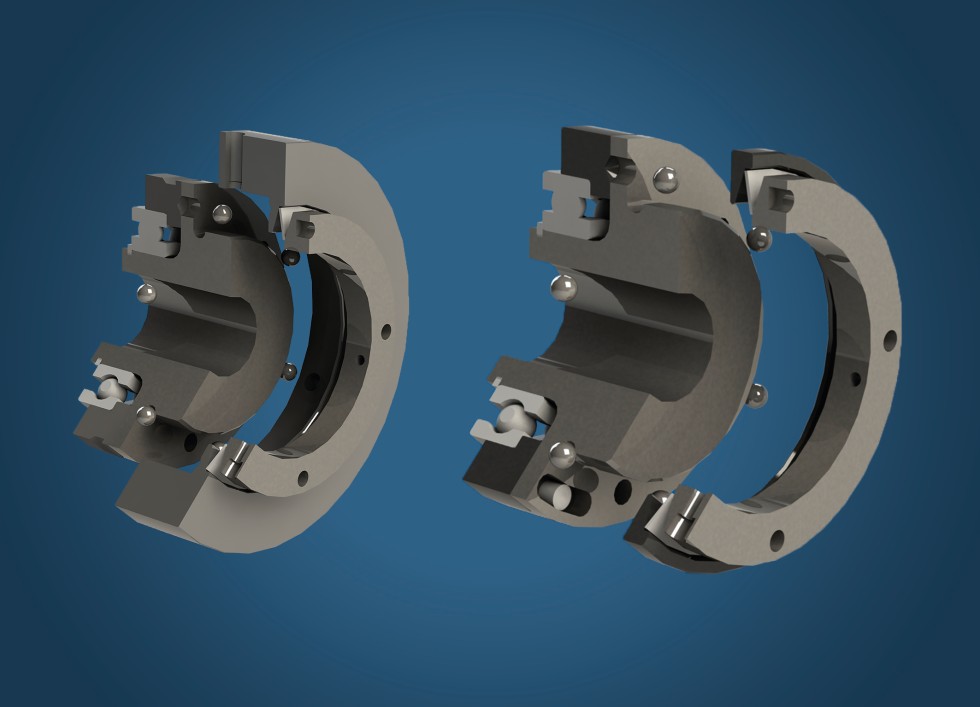

Spielfreie Sicherheitskupplungen von KBK bieten Schutz im Fall einer Überlast.

Foto: KBK Antriebstechnik

Sicherheitskupplungen verhindern Maschinenschäden, die durch Überlast entstehen können. Das funktioniert aber nur, wenn sie exakt an die Anwendung angepasst werden. Aufgrund der großen Auswahl an unterschiedlichen Ausführungen ist KBK in der Lage, für nahezu jede Anwendung die passende Sicherheitskupplung zu fertigen. Wie das Unternehmen ausführt ist das Baukastensystem der Grund für diese Flexibiliät: Es ermöglicht die Produktion individueller Lösungen, die auf Standard-Komponenten basieren. So könne KBK mit relativ niedriegem Aufwand maßgeschneiderte Kupplungen herstellen.

„Wenn wir auf diese Weise nicht das optimale Antriebselement für unseren Kunden erhalten, entwickeln wir aber auch gerne komplette neue Kupplungen“, berichtet KBK-Geschäftsführer Sven Karpstein. Das Familienunternehmen aus dem unterfränkischen Klingenberg ist sehr serviceorientiert und bietet neben der Maßanfertigung auch einen schnellen Notdienst: „Wir können innerhalb von zwei Stunden beinahe jede Elastomer- und Metallbalgkupplung aus unserem Programm mit kundenspezifischen Bohrungen versehen und verschicken“, so Karpstein.

Sicherheitskupplungen eignen sich ideal für Prüfstandanwendungen

Sicherheitskupplungen von KBK kommen in Anwendungen zum Einsatz, in denen eine hohe Produktivität gefragt ist oder Bauteile oder Mitarbeiter besonders geschützt werden müssen – zum Beispiel in Motor-Prüfständen, Automatisierungsanlagen, automatischen Schubladensystemen, Werkzeugmaschinen oder medizintechnischen Geräten. Dort haben die Überlastkupplungen die Aufgabe, Antriebs- und Abtriebsstrang mechanisch voneinander zu entkoppeln, sobald das an der Kupplung eingestellte Drehmoment überschritten wird. So werden Überlasten und die daraus entstehenden Schäden am Antrieb vermieden oder zumindest deutlich verringert.

Je präziser das sogenannte Überlastmoment für eine Anwendung definiert wird, desto besser schützt die Überlastkupplung den Antrieb. Darüber hinaus erlaubt die exakte Drehmomentbegrenzung dem Maschinenbauer die optimale Ausnutzung der Maschinenleistung, weil sich die Kupplung so einstellen lässt, dass sie erst kurz vor dem Auftreten eines unzulässig hohen Drehmomentes auslöst.

Überlastmoment kann präzise eingestellt werden

Die Antriebstechnik-Spezialisten verwenden für ihre Sicherheitskupplungen Tellerfedern mit degressiver Kennlinie und Kugeln als Sperr-Element. Diese Konstruktion ermöglicht eine extrem präzise Einstellung des Überlastmoments und bewirkt eine Unterbrechung der Drehmomentübertragung innerhalb von Millisekunden nach dem Auftreten der Überlast. Tellerfedern mit degressiver Kennlinie erzeugen darüber hinaus beim Ausrasten der Kupplung eine sehr geringe Restreibung, sodass der Verschleiß der Bauteile gering ausfällt. Die Sicherheitskupplungen bieten den Angaben zufolge aber noch einen weiteren Vorteil: Weil sie aufgrund ihrer präzisen Justierung das Auftreten von Überlasten zuverlässig begrenzen, können die sonst üblichen konstruktiven Sicherheitsvorkehrungen reduziert werden. So sparen Maschinenbauer Material und Kosten, heißt es weiter.

Kugel-Rast-Prinzip sorgt für spielfreie Übertragung des Drehmoments

Die Sicherheitskupplungen sind nach dem Kugel-Rast-Prinzip konstruiert, das eine spielfreie und wiederholgenaue Übertragung des Drehmoments erlaubt. Die Kupplungen enthalten im Anbauflansch unter anderem halbkugelförmige Ausbuchtungen, sogenannte Kalotten. In diesen Kalotten befinden sich Kugeln, die im Falle einer Überlast aus den Ausbuchtungen herausgedrückt werden. An- und Antriebsstrang werden so voneinander getrennt und die Übertragung des Drehmoments wird unterbrochen.

Das Überlastmoment wird für jede Anwendung individuell eingestellt. „Dazu definieren wir gemeinsam mit dem Kunden zunächst einen Überlastbereich. Nach der Größe dieses Bereichs richtet sich die Anzahl der Tellerfedern, die wir in der Kupplung einsetzen“, so KBK-Geschäftsführer Karpstein. „Im Anschluss markieren wir in diesem Bereich ein Minimum und ein Maximum und stellen es ein. Danach folgt die genaue Einstellung des vom Kunden gewünschten Überlastmoments.“ Dessen Feinjustierung wird über die Vorspannung der Tellerfedern vorgenommen, die sich an der Einstellmutter der Kupplung verändern lässt. „Wir testen mehrfach, ob es das richtige Überlastmoment ist und lasern dann den Wert auf die Kupplung, damit der Kunde später bei Bedarf nachjustieren kann“, so Karpstein.

Vier Schaltarten für verschiedene Anwendung

KBK hat vier verschiedene Ausführungen von Sicherheitskupplungen in verschiedensten Größen im Programm – jeweils zwei Kupplungstypen für direkte und zwei für indirekte Antriebe. Das Unternehmen ist als eines der ganz wenigen der Branche sogar in der Lage, Miniatur-Überlastkupplungen zu fertigen – das kleinstmögliche Überlastmoment beträgt gerade einmal 0,1 Nm. Rekordverdächtig sind laut KBK auch die Überlastkupplungen in Halbschalen-Bauweise, denn diese Bauart fertigt weltweit kein zweiter Antriebstechnik-Hersteller. Die Ausführung in Halbschalen ermöglicht es dem Anwender, die Maschinenwellen vor der Installation der Kupplung optimal auszurichten und Fluchtungsfehler auszuschließen. Jede der vier Ausführungen von Sicherheitskupplungen ist wiederum in vier Schaltarten erhältlich, die jeweils ganz spezifische Eigenschaften besitzen.

Die Synchronschaltung und die Durchrastschaltung rasten nach Beseitigung der Störung automatisch wieder ein, sodass die Maschinen-Stillstandzeit auf ein Minimum begrenzt ist. Allerdings verschleißen diese Kupplungen schneller als die sogenannten freischaltenden Sicherheitskupplungen. Das hängt damit zusammen, dass die Kugeln der synchronschaltenden 1× pro Umdrehung und die der durchrastenden Kupplungen mehrmals pro Umdrehung versuchen, wieder am Rastpunkt einzurasten. Ist die Störung noch nicht beseitigt, springen die Kugeln bei diesem Versuch immer wieder über den Rastpunkt und es kommt zu einer Reibung. „Die ist zwar gering, aber wenn diese Kupplungen in Anwendungen mit bis zu 5.000 min−1 im Einsatz sind, kann es im Extremfall relativ schnell zu einem Ausfall kommen“, sagt Karpstein. „Wir empfehlen deshalb, diese Kupplungen mit einem Endschalter oder Sensor zu kombinieren, der den Antrieb automatisch abschaltet, sobald die Kupplung auslöst.

Antriebsstrang wird nur wenig belastet

Wesentlich langsamer verschleißen dagegen die freischaltenden Sicherheitskupplungen, denn dabei werden An- und Abtriebsseite bei Überlast dauerhaft momentenfrei voneinander getrennt. Weil das Einrücken der Kupplung erst bei einem Stillstand der Maschine möglich ist und zudem manuell erfolgt, wird sie nur minimal belastet. „Diese Kupplung ist ideal für Anwendungen wir zum Beispiel Prüfstände, bei denen Dauertests laufen und nicht durchgängig Personal in der Nähe ist. Wenn es hier zu einem Crash kommt, kann die Kupplung auch längere Zeit freilaufen, ohne dass sie komplett zerstört wird.“

Freischaltend oder gesperrt: KBK fertigt seine Überlastkupplungen in vier unterschiedlichen Schaltarten und zahlreichen Größen.

Foto: KBK Antriebstechnik

Bei den gesperrten Kupplungen kommt es gar nicht erst zu einem Ausrasten – dabei verdreht sich die Kupplung im Falle einer Überlast lediglich um wenige Winkelgrade und löst damit einen Endschalter aus, der den Antrieb abschaltet.

Magnetkupplungen arbeiten komplett verschleißfrei

Die neuen Permanent- und Hysteresemagnetkupplungen von KBK eignen sich, wie das Unternhmen ausführt, sehr gut für die Drehmomentbegrenzung in Flaschenverschließanlagen, Pumpenantrieben sowie in Anwendungen der Prüf- und Medizintechnik. Aufgrund ihrer besonderen Konstruktion arbeiten die Kupplungen verschleiß- und wartungsfrei und decken Drehmomentbereiche von 0.1 bis 60 Nm ab. Die Permanentmagnetkupplung trennt bei Überlast die Kraftübertragung vom Innen- zum Außenteil der Kupplung ruckelnd, bei der Hysteresekupplung findet dagegen eine gleitende Trennung der Kraftübertragung statt.

KBK fertigt auch Überlastkupplungen mit Metallbalg (li). Die Sicherheitskupplungen in Halbschalen-Bauweise sind sogar einzigartig auf der Welt: Sie ermöglichen die optimale Ausrichtung der Welle und helfen Fluchtungsfehler zu vermeiden.

Foto: KBK Antriebstechnik

Tellerfedern und Kugeln sind Reibbelägen und Elektronik überlegen

Sicherheitskupplungen von KBK haben den Angaben zufolge zahlreiche Vorteile im Vergleich zu Lösungen wie Rutschnaben oder Kupplungen mit elektronischer Abschalteinrichtung. Bei Rutschkupplungen lässt sich das Überlastmoment nicht annähernd so präzise einstellen wie bei Sicherheitskupplungen mit Kugel-Rast-Prinzip. Der Grund ist der konstruktive Aufbau von Rutschkupplungen: Ihre Funktionsweise basiert auf Reibbelägen, bei denen der Reibfaktor aber nicht klar definierbar ist. Aus diesem Grund kann auch das Auslösemoment dieser Kupplungen nicht exakt auf einen bestimmten Wert eingestellt werden. Bei den Sicherheitskupplungen von KBK gibt es dieses Problem nicht, weil sie kein Reibelement enthalten, sondern ausschließlich Tellerfedern sowie Kugeln als Sperrelemente.

Die neuen Hysterese- und Permanentkupplungen von KBK eignen sich für den Einsatz in Flaschenverschließanlagen, Pumpenantrieben sowie in der Medizintechnik.

Foto: KBK Antriebstechnik

Auch Sicherheitssysteme mit elektronischer Abschalteinrichtung haben einen Nachteil im Vergleich zu den KBK-Kupplungen, die ausschließlich mechanisch arbeiten. Bei ihnen dauert es dreimal so lange, bis An- und Abtrieb momentenfrei sind, heiß es. Die Bauteile werden dabei daher über eine längere Zeit belastet als beim Einsatz von KBK-Überlastkupplungen.