Triboconditioning bringt Hochdrehzahl E-Achse in Schwung

Bei der E-Mobilität geht der Trend in Richtung E-Achse. Bei der tribologischen Behandlung der Zahnräder im Getriebe kommt Triboconditionierung zum Einsatz.

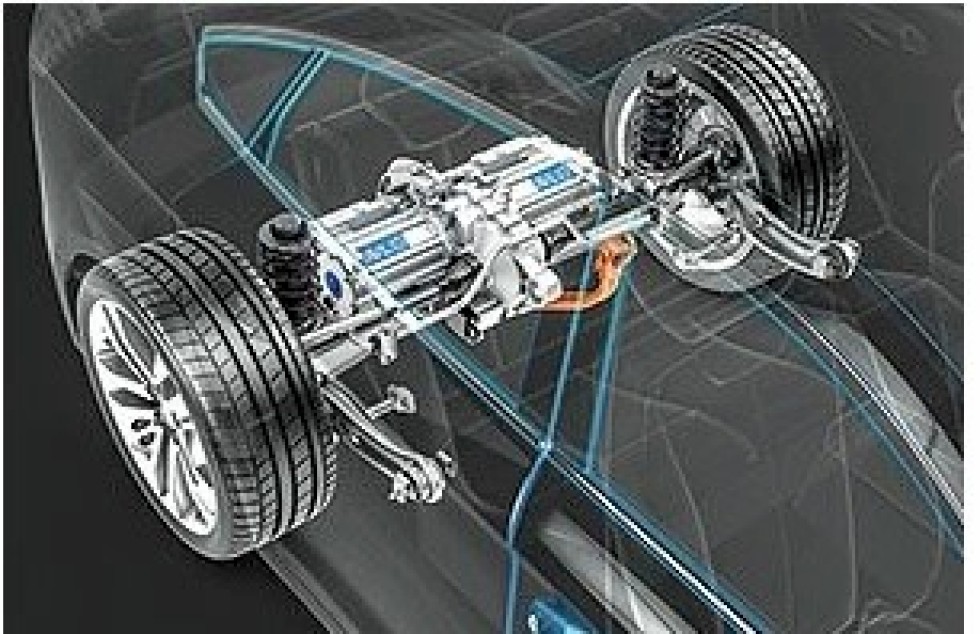

Die neue Hochgeschwindigkeits-E-Achse von AVL wird E-Mobile auf bis zu 240 km/h beschleunigen.

Foto: Tribonex

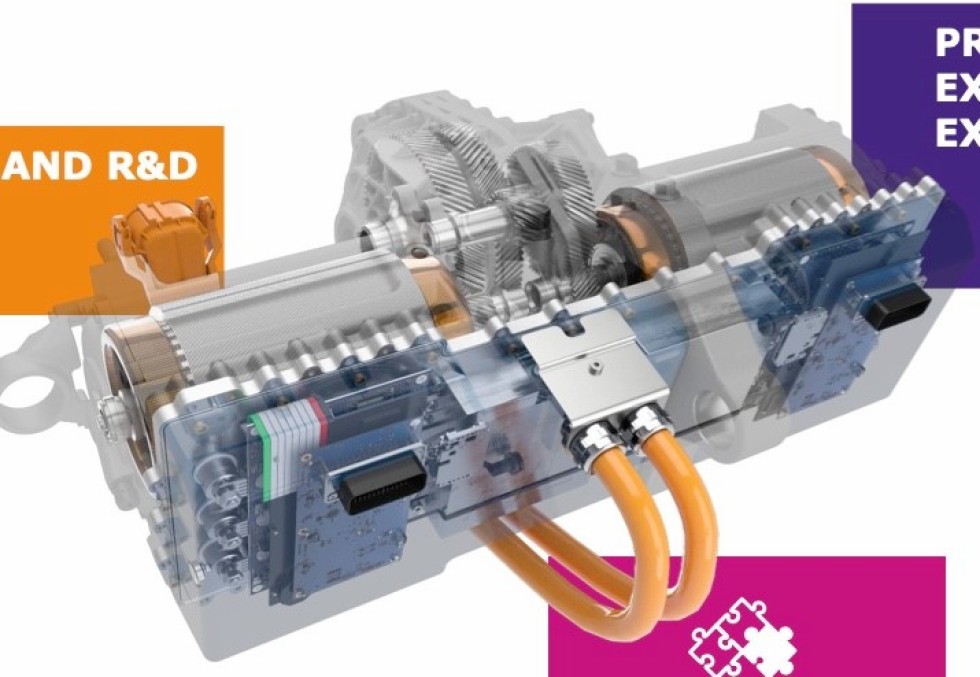

Bei der Entwicklung einer Hochdrehzahl-E-Achse für Elektrofahrzeuge geht der Entwicklungsdienstleister AVL in die Vollen: Bis zu 30.000 Umdrehungen pro Minute für die E-Motoren und eine Höchstgeschwindigkeit von 240 km/h stellen die Ingenieure vor neue technische Herausforderungen. Für die tribologische Behandlung der Zahnräder im Getriebe setzt AVL auf die Expertise von Tribonex und deren Triboconditioning-CG-Technologie.

Um Elektromobilität erschwinglich zu machen, geht der Trend bei der Entwicklung von Antrieben zunehmend in Richtung E-Achse. Bei diesem System bilden Elektromotoren, Leistungselektronik und Getriebe eine kompakte Einheit, die platzsparend in die Vorder- oder Hinterachse des Fahrzeugs integriert wird. Attraktiv für die Automobilhersteller ist, dass ein identisches Antriebsmodul ohne große Designänderungen in verschiedene Fahrzeugtypen integriert werden kann – zum Beispiel in Limousinen, SUV oder Kleinwagen. Der Wegfall von Bauteilen und Verbindungskabeln sowie die vereinfachte Kühlung sparen Kosten im Vergleich zur herkömmlichen dezentralen Bauweise.

Hochdrehzahl-E-Achse von AVL

AVL, nach eigenen Angaben der weltweit größte unabhängige Technologiepartner im Automobilbereich, ist auch intensiv daran beteiligt, diese kompakten E-Mobility-Antriebspakete auf die Straße zu bringen. Dabei unterstützt die AVL die Automobilhersteller bei Entwicklungsprojekten über den gesamten Entwicklungsprozess des Moduls – von der ersten Zeichnung bis zum Produktionsstart.

Das Flaggschiff der aktuellen E-Mobilitätsprojekte ist eine Highspeed-E-Achse. Angetrieben wird das Fahrzeug von zwei Elektromotoren mit einer Leistung von zusammen 400 kW peak. Die Antriebseinheit ist für eine Höchstgeschwindigkeit von 240 km/h ausgelegt. Mit einer Systemspannung von 850 V sind hohe Laderaten möglich. Trotzdem wiegt die Antriebseinheit nur 112 kg und bietet damit eine Leistungsdichte von 3,5 kg/kW.

Die ölgekühlten Elektromotoren erreichen eine Drehzahl von 30.000 min−1 – der Standard für Elektroantriebe liegt derzeit bei rund 15.000 min−1. Diese hohen Leistungen sollen auch über längere Strecken kontinuierlich zur Verfügung stehen. Dabei wird das Getriebe auch extremen Belastungen ausgesetzt. Zu extrem für ein herkömmliches Getriebe, wie Tests auf einem Fahrstand und in der Praxis, bei der die neue E-Achse in ein Tesla Model 3 eingebaut wurde, zeigten. Wegen zu hoher Reibung und Überhitzung reichte die konventionelle Nachbearbeitung der Getriebezahnräder nicht aus.

Tribokonditionierung für das Hochdrehzahlgetriebe

AVL wandte sich an die Spezialisten von Tribonex, die sich bereits mit der Tribokonditionierung, einem innovativen Verfahren zur Oberflächenbehandlung von Motor- und Getriebekomponenten, einen Namen gemacht hatten.

Die Triboconditioning- CG reduziert die Oberflächenrauheit beträchtlich: links das tribochemisch behandelte Werkstück, rechts das unbehandelte Werkstück.

Foto: Tribonex

Tribokonditionierung ist ein mechanisch-chemisches Verfahren zur Optimierung der Reibungseigenschaften von Oberflächen an mechanischen Bauteilen aus Stahl oder Gusseisen. Es kombiniert das Polieren der Bauteiloberfläche mit der Bildung eines Festschmierstofffilms (Tribofilm), der chemisch in der Oberfläche des Bauteils gebunden wird. Dadurch wird vor allem das Einlaufverhalten der behandelten Bauteile verbessert.

Dieses Verfahren optimiert beispielsweise den Verschleiß und die Lebensdauer von Motorkomponenten. Auch Kraftstoffeinsparungen und eine geringere Geräuschentwicklung durch die verringerte Reibung im Motor eines Pkw wurden in Tests festgestellt.

Mit Triboconditioning für komplexe Geometrien – bei Tribonex Triboconditioning-CG genannt – geht das schwedische Hightech-Unternehmen einen Schritt weiter. Während das herkömmliche Triboconditioning vor allem für die Behandlung typischer hochbelasteter Bauteile in Verbrennungsmotoren wie Nockenwellen, Zylinderlaufflächen, Ventile, Pleuelstangen und Zylinderbohrungen konzipiert wurde, gibt es nun auch eine Lösung für die Oberflächenbehandlung von Getriebekomponenten mit komplexen Geometrien.

AVL verfügt über mehr als 15 Jahre Erfahrung in der Hybrid- und E-Fahrzeugentwicklung.

Foto: Tribonex

„Mit Triboconditioning-CG haben wir eine neue Variante unserer bewährten Triboconditioning-Technologie erfunden, die sich besonders für die Massenbearbeitung von Bauteilen mit komplizierten Geometrien eignet, wenn der Standard-Maschinenprozess nicht eingesetzt werden kann“, erklärt Andreas Storz, Tribonex-Vertriebsleiter Zentraleuropa, in diesem Zusammenhang.

Dadurch weisen auch die Komponenten von Getrieben und Differentialen, zum Beispiel Zahnräder, einen geringeren Verschleiß, einen ruhigeren Lauf und eine längere Lebensdauer auf.

„Im Prinzip kommen ähnliche oberflächenaktive Fluide wie beim klassischen Triboconditioning zum Einsatz, allerdings nutzen wir andere Bearbeitungsplattformen und Werkzeugkonzepte, bei denen der mechanische Kontakt zwischen einer Vielzahl von Werkzeugen und dem Werkstück durch Stöße und Vibrationen verstärkt wird, bei denen die tribochemische Reaktion stattfindet“, so Storz weiter.

Durch die eingebrachte Energie reagiert die Tribonex-Prozessflüssigkeit mit der Oberfläche und bildet die mit Festschmierstoffen angereicherte Oberflächenschicht. Dieser Prozess reduziert außerdem die Oberflächenrauheit erheblich, so dass die Reibungskoeffizienten der Bauteile verringert werden.

Behandlung der Getriebezahnräder für höchste Leistung

Die Tribonex-Spezialisten empfahlen Triboconditioning-CG auch für die Behandlung der Verzahnung der Hochdrehzahl-E-Achse, was sich als großer Erfolg erwies.

Mit der neuen Lösung halten die Getriebe vollen Fahrzyklen und den anspruchsvollen 30.000 min−1 stand. So ermöglicht die Tribokonditionierung zusammen mit einem angepassten Schmierkonzept eine deutliche Leistungs- und Effizienzsteigerung und macht die E-Mobilität auch für Kundengruppen, die sportliche Fahreigenschaften erwarten, ein Stück attraktiver.

Kein Wunder, dass man bei AVL die Behandlung des E-Achsen-Getriebes mit Triboconditioning CG als einen wichtigen Teil der Lösung ansieht, die nun an potenzielle Kunden vermarktet wird.

Die kompakte Antriebseinheit mit den zwei 200-kW-Elektromotoren und dem Getriebe, das Drehzahlen bis 30.000 U/min standhält.

Foto: Tribonex

Über Tribonex: Tribonex bietet Lösungen an zur Reibungs- und Verschleißreduzierung von Komponenten in Industrieanwendungen und im Automobilsektor. Die Einzigartigkeit der Tribonex-Technologie liegt den Angaben zufolg in der Optimierung der behandelten Komponenten mit einem Verfahren, das einfach und kostengünstig in bestehende Produktionsprozesse implementiert werden kann. Für reduzierte Reibung, erhöhte Verschleißfestigkeit und verbesserte Korrosionsbeständigkeit!