Vom Element zum System – Kupplungen in Windenergieanlagen

Kupplungen sind ein wichtiger Bestandteil im Antriebsstrang einer Windenergieanlage. Im Zuge der technischen Entwicklung der Windkrafttechnik haben sie sich vom reinen Kupplungselement zur multifunktionellen Systemkomponente gewandelt, die nicht nur das Drehmoment zwischen Getriebe und Generator überträgt, sondern auch das Antriebssystem schützt und seine Lebensdauer entscheidend beeinflusst. Dabei sind auch die Anforderungen an Leistung, Lebensdauer und Verfügbarkeit stetig gestiegen und heute so hoch wie nie.

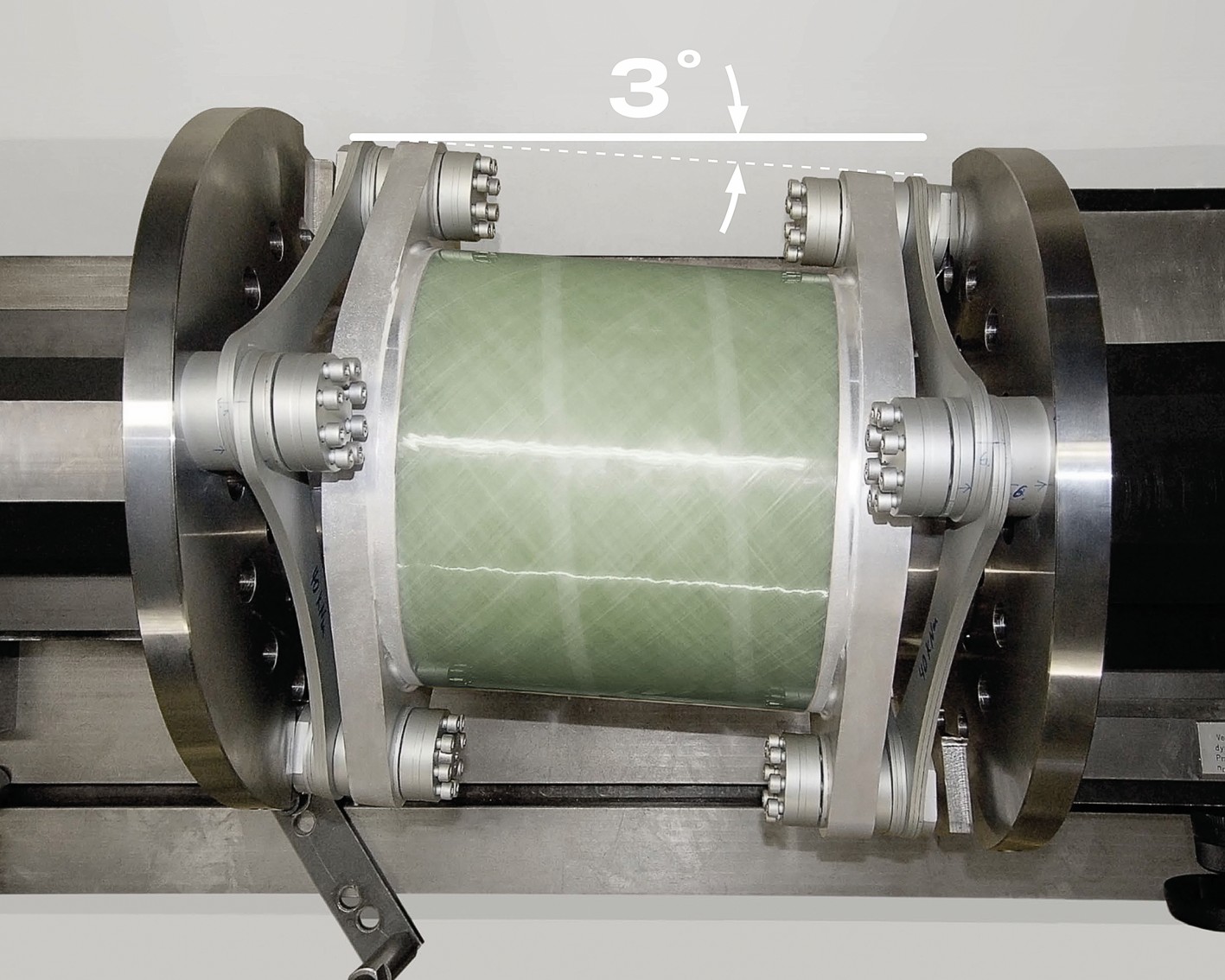

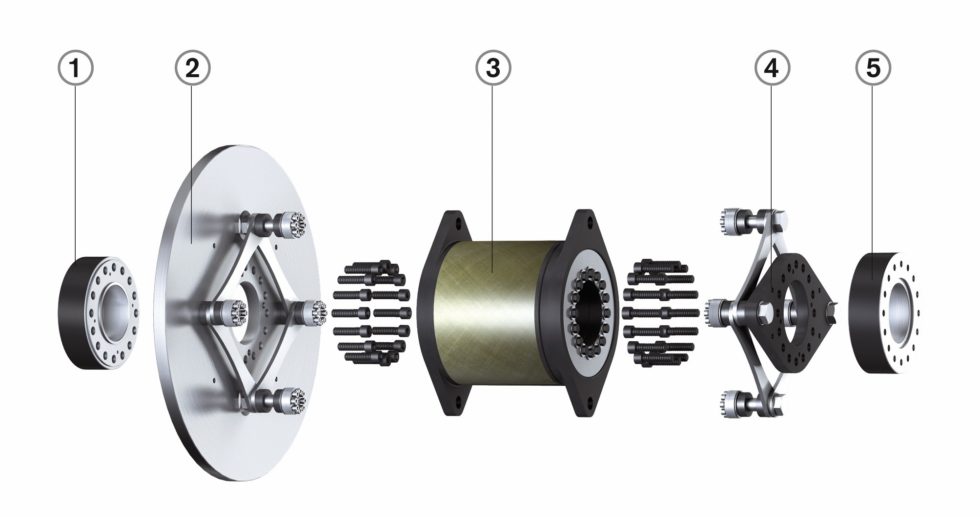

Bild 1 „Radex-N“-Stahllamellenkupplung: Das KTR-Kupplungssystem ist bereits in Tausenden von Windenergieanlagen im Einsatz. 1 = Spannsatz, Getriebewelle; 2 = Bremsscheibe mit Lammellenpaket; 3 = GFK-Zwischenstück mit Überlastsystem; 4 = Generatorflansch mit Lamellenpaket; 5 = Spannsatz, Generatorwelle. Bild: KTR

Der technische Fortschritt von Windenergieanlagen hat sich in den letzten Jahrzehnten rasant gestaltet: Die Türme wachsen in den Himmel, Rotordurchmesser und Nabenhöhe haben sich verdoppelt, die Nennleistung sogar verzehnfacht. An ihre Antriebe werden extreme Anforderungen gestellt. Dazu kommt eine weitgehende Wartungsfreiheit über die rechnerische Lebensdauer von 20 Jahren, sowie die sehr dynamischen Belastungen, die der Wind auf die gesamte Windenergie- anlage ausübt. Um eine moderne Anlage zu konstruieren, müssen viele verschiedene Fachgebiete zusammenwirken. Der mechanische Antriebstrang gehört dabei zu den Hauptkomponenten. Ein kleiner, aber wichtiger Teil dieser Spitzentechnologie ist die mechanische Kupplung. Sie hat sich im Laufe der Jahrzehnte zu einer Systemkomponente entwickelt, die gleich mehrere wichtige Funktionen übernimmt: Neben der Übertragung von Drehmoment und dem Ausgleich von Wellenversatz, schützt sie vor Überlast, gewährleistet die elektrische Isolierung und erfasst bei Bedarf sogar Dreh- momente und Drehzahlen. Dabei werden die Kupplungssysteme immer leistungsfähiger. Bei aktuellen Ge- neratorleistungen bis 8 MW übertragen sie inzwischen Drehmomente bis 500 000 Nm – Tendenz steigend.

Spezielles Kupplungssystem für Windenergieanlagen

Ein aktueller Vertreter ist die Stahl- lamellenkupplung „Radex-N“ (Bild 1) von KTR, die speziell für den Einsatz in Windenergieanlagen konstruiert wurde. Die spiel- und wartungsfreie Ganzstahlkupplung besteht aus zwei Lamellenpaketen, die sowohl mit dem Zwischenstück als auch der Getriebe- und Generatornabe verbunden sind. Das doppelkardanische Prinzip gewährleistet den Ausgleich hoher Winkelverlagerungen bis 3°, bei geringen Rückstellkräften. Die Lamellenpakete sind aus hochfestem und oberflächenbehandeltem Federstahl. Ausgereifte Berechnungs-Tools und eine flexible Fertigung schaffen die Voraussetzung dafür, dass die Form der Lamellen auf kundenseitig geforderte Eigenschaf-ten hin angepasst werden kann. Das Zwischenstück der Radex-N ist aus einem Faserverbundwerkstoff gefertigt und dient der elektrischen Isolierung; so können mögliche Kriechströme nicht vom Generator zum Getriebe gelangen, wo sie Lager und Verzahnungen schädigen könnten. Erfreulicher Nebeneffekt: Das Gesamtgewicht wird reduziert und die Servicefreundlichkeit erhöht. Zum Lieferumfang der Kupplung gehören in der Regel eine getriebeseitig integrierte Bremsscheibe (Bild 2) sowie eine generatorseitig montierte Sensorscheibe für die Drehzahlüberwachung.

Empfehlenswert ist ein Überlast- system, das auch unter den widrigsten Bedingungen für eine exakte Dreh- momentübertragung sorgt und dabei zuverlässig den Antriebsstrang schützt. Die Überlast-Rutscheinheit „Ruflex“ wird in das GFK-Zwischenstück der Kupplung integriert und werksseitig auf das vom Kunden spezifizierte Rutschmoment eingestellt. Erreicht die Anlage nun das eingestellte Rutschmoment, begrenzt das Überlastsystem den Kraftfluss und schützt insbeson-dere das Getriebe vor generatorseitigen Lastspitzen. Die Rutschnabe lässt sich aber auch auf andere Weise in den Antriebsstrang integrieren. Wie zum Beispiel bei einem Antriebskonzept, das auf den Einsatz eines Sondergenerators mit mittlerem Drehzahlbereich basiert. Hierbei wird auf die schnelllaufende Getriebestufe verzichtet und der Generator direkt an das Getriebe geflanscht. Da durch das direkte Anflanschen der Aggregate keine Relativbewegungen zwischen Generator und Getriebe auftreten, ist hier der Einsatz einer Kupplung zum Ausgleich von Wellenversatz nicht notwendig. Wohl aber eine leistungsfähige Überlast- sicherung. Montiert zwischen Getriebe und Generator sorgt auch hier das Überlastsystem für den nötigen Schutz gegen extreme Drehmomentspitzen.

Kritische Umgebungsbedingungen erfordern standhaften Korrosionsschutz

Für den Einsatz in Offshore-Anlagen oder in Gebieten mit hoher Luftfeuchtigkeit wird das gesamte Kupplungs-system mit einer hochwertigen Korrosionsschutzbeschichtung versehen. Dazu gehören die Lackierung aller Stahlteile, die spezielle Beschichtung aller Schrauben sowie die Kapselung der Rutscheinheit. Die Maßnahmen gewährleisten eine hohe Korrosions-beständigkeit, ohne die Effizienz von Kupplungs- und Überlastsystem zu beeinträchtigen.

Hohe Präzision mit jeder Umdrehung

In der modernen Antriebstechnik ist die exakte Messung von Drehmoment und Drehzahl nicht mehr wegzudenken. Dabei geben die Messergebnisse nicht nur Aufschluss über das Niveau der mechanischen Leistungen des Antriebstrangs. Aus den Bestimmungen der physikalischen Größen lässt sich auch der Wirkungsgrad optimieren. Das Messsystem „Dataflex“ (Bild 3) von KTR kommt vornehmlich in Proto- typen und neu entwickelten Windenergieanlagen zum Einsatz.

Überdies auch in Anlagen, die sich an kritischen Standorten, zum Beispiel mit stark wechselnden Windlasten, befinden. Für den Zeitraum der Messkampagne wird das System anstelle des GFK- Zwischenstücks einfach in das Kupplungssystem integriert und nach Beendigung der Messung wieder ausgebaut. Dataflex-Messsysteme liefern auch bei der elektrischen Rotorblattverstellung – dem sogenannten Pitch-System – und beim Azimutantrieb präzise Daten in höchster Auflösung.

Zertifizierung als entscheidendes Kriterium

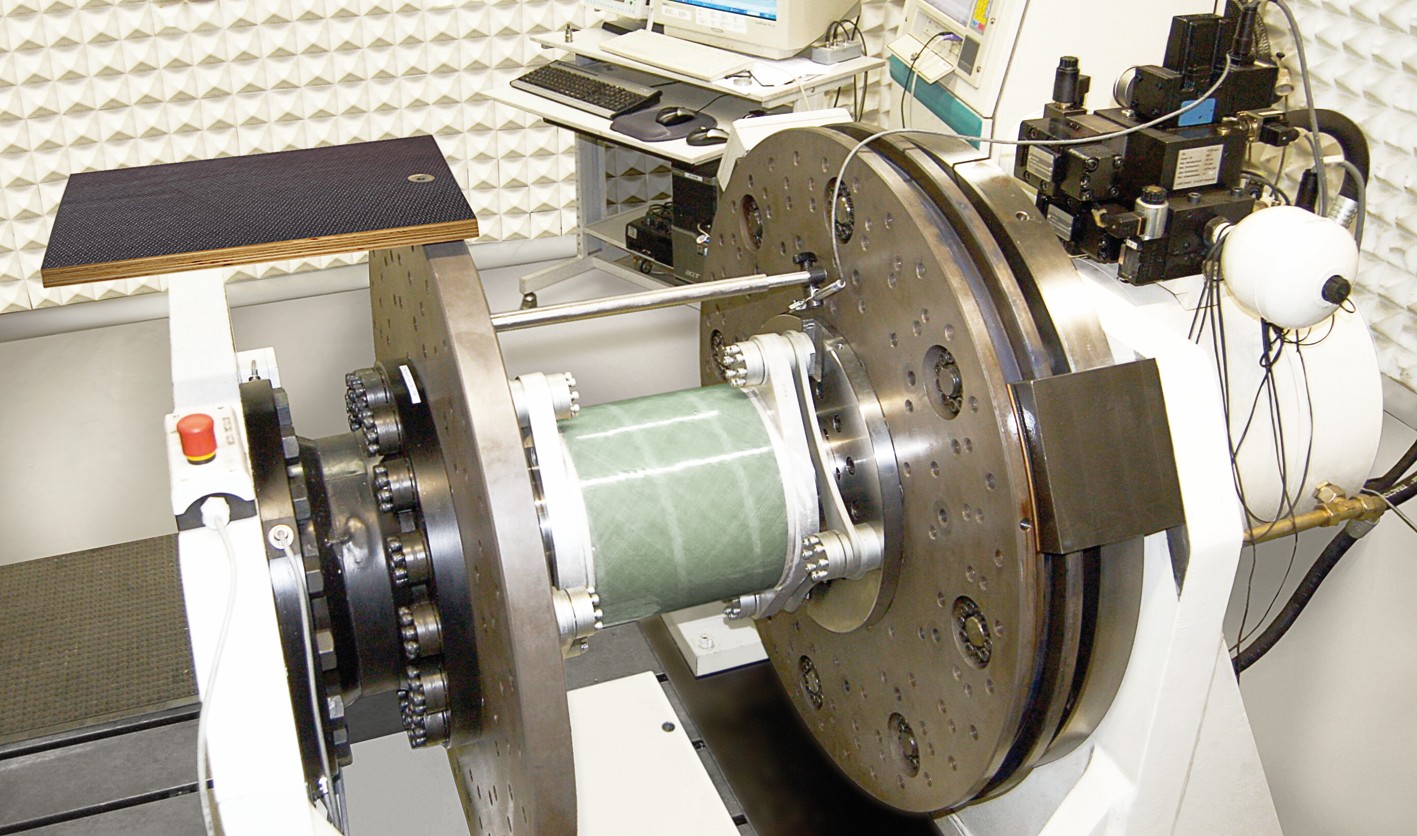

Zum Leistungspaket von KTR gehört auch die Unterstützung der Kunden bei der Zertifizierung der Komponenten. Dazu gehören alle relevanten Bauteilberechnungen wie zum Beispiel Drehschwingungssimulationen sowie FEM- oder analytische Berechnungen. In Zusammenarbeit mit den jeweiligen Abnahmegesellschaften führt KTR darüber hinaus ausführ- liche Bruchversuche und Lebens-dauertests durch, um die Grenzen der Bauteile zu ermitteln und höchstmögliche Sicherheit für den Anwender zu gewährleisten (Bilder 4, 5).

Leistungserwartungen steigen unaufhörlich

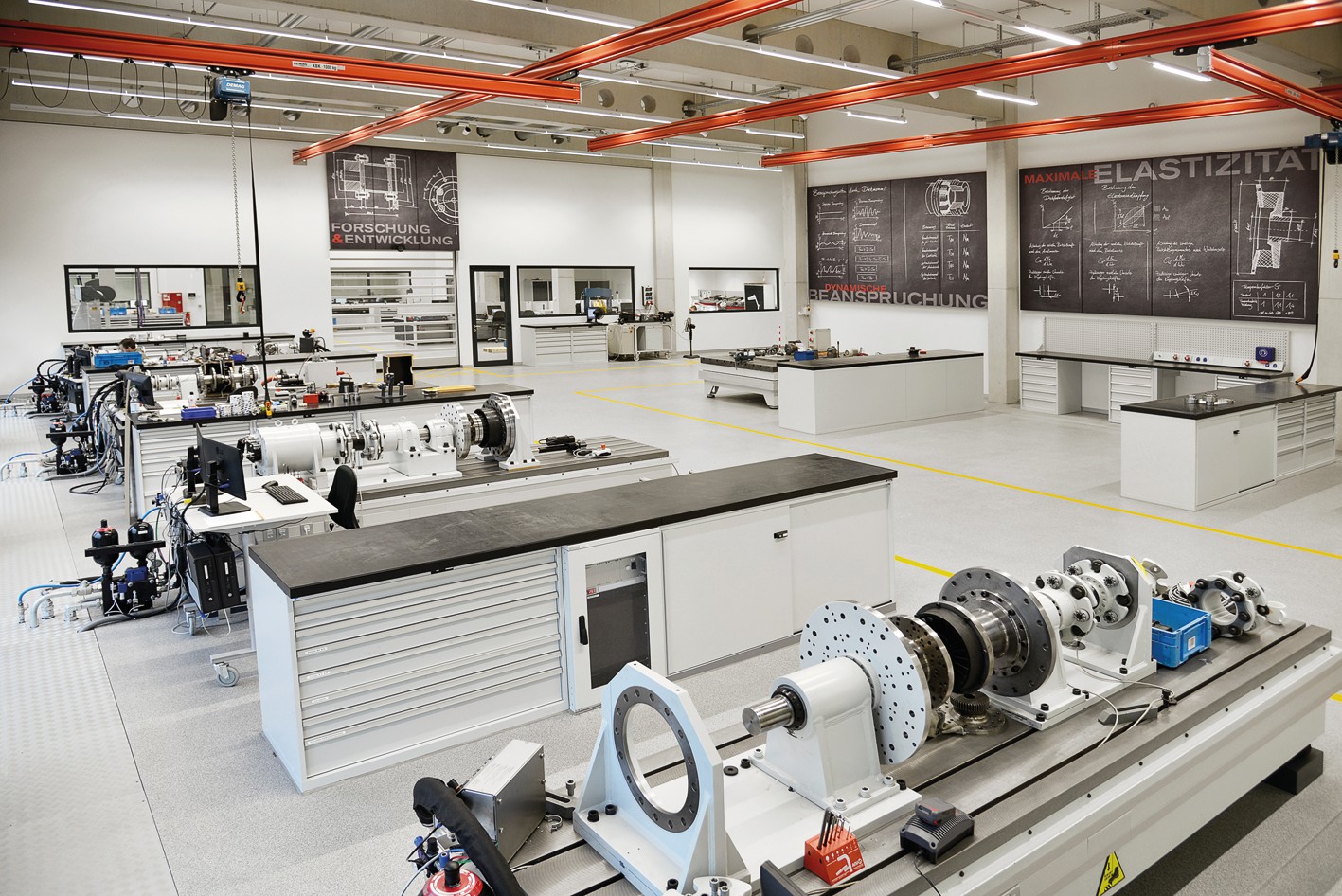

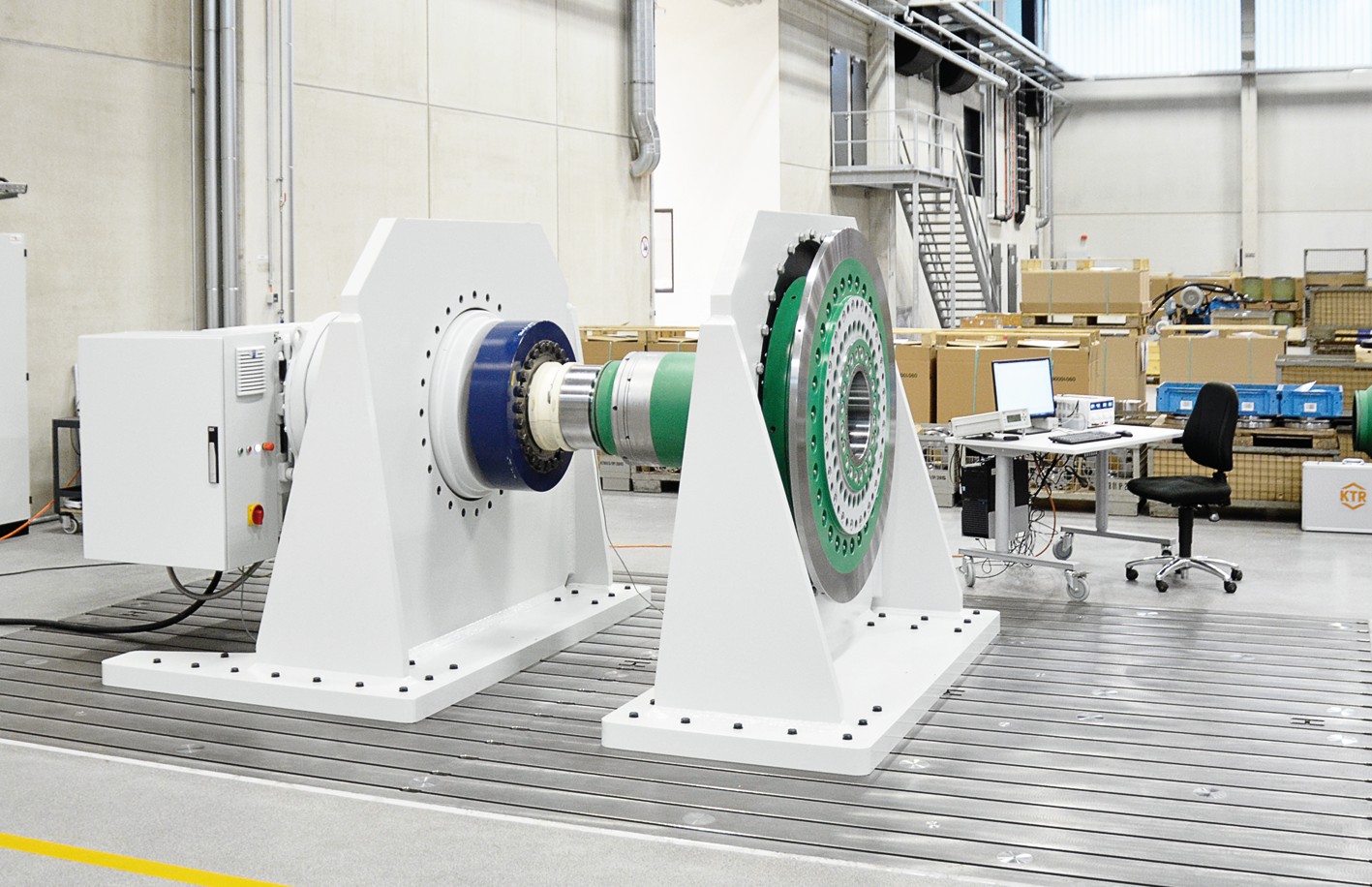

Höher, breiter, leistungsstärker – so lautet die Devise in der Windkraft- industrie. Und mit der Anlagengröße steigen auch die Anforderungen an das Kupplungssystem hinsichtlich Leistung, Lebensdauer und Verfügbarkeit. Die Kupplungseinheiten, die KTR für Windenergieanlagen konstruiert und fertigt, haben inzwischen beachtliche Abmessungen erreicht. Daher haben die Rheinenser in den vergangenen Jahren erhebliche Investitionen in den Maschinenpark für Großkupplungen sowie in das Prüffeld (Bild 6) getätigt.

So stehen den Ingenieuren im F&E-Zentrum am Unternehmensstammsitz über ein Dutzend servohydraulische und elektrische Prüfstande zur Verfügung, wo Kupplungen mit Drehmomenten bis 500 000 Nm (Bild 7) dynamisch getestet werden.

Bild 7 Auf dem neuen Prüfstand können Großkupplungen mit einem Leistungsumfang bis 500 000 Nm erprobt werden. Auf dem Prüfstand lassen sich mechanische Kupplungskennwerte ermitteln sowie Festigkeits- und Lebensdauerprüfungen durchführen. Prüfling der aktuellen Versuchsreihe ist ein Drehmomentbegrenzer für den Einsatz in einer 8-MW-Offshore-Windenergieanlage. Bild: KTR

Übrigens: KTR präsentiert das hier vorgestellte Kupplungssystem auch auf der diesjährigen WindEnergy 2016 in Hamburg.

AutorDipl.-Ing. Reiner Banemann Produktmanager, KTRKontakt: KTR Kupplungsstechnik GmbH Rodder Damm 170 48432 Rheine Tel.: 0 59 71/7 98-0 Fax: 0 59 71/7 98-698 E-Mail: mail@ktr.com www.ktr.com