Autonome mobile Roboter in der Chipfabrik

Ein US-Chiphersteller hat seinen Materialtransport mit Robotik optimiert. Autonome mobile Roboter bringen den Materialfluss auf Touren.

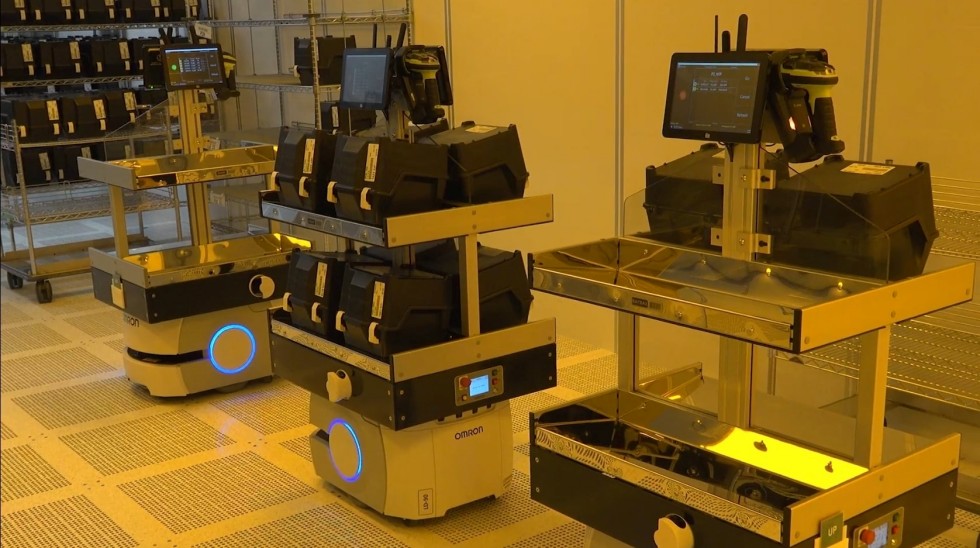

Die mobilen Roboter LD 60/90 werden Seite an Seite mit den Mitarbeiterinnen und Mitarbeiter in der Fertigung eingesetzt.

Foto: Omron

Um zukunftsstark agieren zu können, rationalisieren Unternehmen vermehrt ihre Fertigungs- und Materialabläufe. Transport und Logistik in den Produktionsstätten rücken dabei in den Fokus, denn so lassen sich Mitarbeiter entlasten und die Produktivität steigern. Ein gutes Beispiel liefert die boomende Halbleiterindustrie. Laut McKinsey kann die weltweite Semiconductor-Industrie bis 2030 zu einer Billion-Dollar-Branche werden. Sie wächst aktuell jährlich um sechs bis acht Prozent. Polar Semiconductor, ein Hersteller von Halbleiterchips für die Automobil- und Haushaltsgeräteindustrie mit Sitz im Herzen der US-Automobilindustrie, verfolgt den Angaben zufolge diesbezüglich ebenfalls ehrgeizige Wachstumspläne. Um die Expansion zu unterstützen, plante das Unternehmen, Produktionsprozesse zu optimieren, Transportwege innerhalb des Werks zu verkürzen und die Effizienz der Belegschaft zu steigern. Schützenhilfe bei diesem Vorhaben leisteten die internationalen Robotikexperten von Omron , die dem Projektteam halfen, eine flexible, passende Lösung zu implementieren.

Der Einsatz mobiler Roboter ermöglicht es den Polar-Mitarbeitern, ihre Fähigkeiten zielgerichteter und effizienter als zuvor einzusetzen.

Foto: Omron

Im Auswahlprozess fiel die Wahl auf die mobilen Roboter LD 60/90 von Omron , die seitdem Seite an Seite mit den Mitarbeiterinnen und Mitarbeiter in der Fertigung eingesetzt werden. Wie in vielen anderen Branchen auch, stellt der wachsende Fachkräftemangel die Halbleiterbranche derzeit vor immense Herausforderungen. Der Einsatz mobiler Roboter ermöglicht es den Polar-Mitarbeitern, ihre Fähigkeiten zielgerichteter und effizienter als zuvor einzusetzen, führt Omron aus. Statt sich um den Transport von Materialien oder Produkten kümmern zu müssen, können sie sich auf wertschöpfende und kompliziertere Aufgaben konzentrieren. Der LD ist laut Omron ein selbstnavigierender autonomer mobiler Roboter (AMR), der für den dynamischen Materialtransport in schwierigen Umgebungen entwickelt wurde. Er sei in der Lage, neben Mitarbeiterinnen und Mitarbeitern durch enge Gänge und betriebsame Bereiche zu manövrieren.

Simulation der gesamten Anlage im Vorfeld

Zu Beginn des Projektes erstellten die Verantwortlichen bei Polar Semiconductor eine Übersicht über aktuelle Abläufe, beispielsweise wie lange Materialien innerhalb der Fertigung unterwegs waren. Während des gesamten Lebenszyklus des Produkts waren das über 40 Meilen. In Zusammenarbeit mit Omron führte das Team daraufhin detaillierte Simulations- und Kartierungserhebungen durch. Dabei wurde die gesamte Anlage analysiert und die Geschwindigkeit bewertet, mit der sich Produkte durch die Produktionslinie transportieren lassen. Die Ergebnisse der Analysen lieferten wertvolle Erkenntnisse über Machbarkeit und Vorteile eines AMR-Einsatzes und somit stichhaltige Begründungen für die Investition.

Arbeitsabläufe vereinfachten sich

Trotz anfänglicher Bedenken hinsichtlich einer neuen Robotertechnik vonseiten der Mitarbeiter, ließen sich die Bediener schnell von den Vorteilen überzeugen, die der LD für ihre Arbeit beinhaltet: Die Roboter vereinfachten Arbeitsabläufe und ermöglichten es, sich auf wichtige Tätigkeiten wie etwa den Betrieb der Anlagen zu konzentrieren, während die Roboter einen ununterbrochenen und pünktlichen Materialfluss gewährleisten.

Die Lösung umfasst eine Flotte von sieben Robotern, die Materialien effizient vom Hauptlager für unfertige Erzeugnisse im Work-in-Progress (WIP)-Status zu verschiedenen Punkten in der Fertigung transportierten. Die Omron-Roboter wickeln den Materialtransport über große Entfernungen autonom ab, was manuelle Eingriffe erheblich reduziert und die Gesamteffizienz des Fertigungsprozesses verbessert, so Omron weiter.

Eine Untersuchung zeigte, dass die Materialien während des gesamten Lebenszyklus eines Produktes über 40 Meilen in der Fertigung unterwegs waren.

Foto: Omron

Während der gesamten Setup-Phase stand Omron dem Polar-Team zur Seite. Die Omron -Experten leisteten schnelle Hilfe, wenn Herausforderungen auftraten. Ihr Hands-onSupport und Fachwissen gewährleisteten die erfolgreiche Umsetzung und kontinuierliche Verbesserung dieses Projekts, heißt es weiter.

Anfängliche Zurückhaltung nach und nach verschwunden

Darren Desmarais, Industrial Engineer bei Polar, erläutert die transformative Wirkung der Omron Lösung: „Mit diesen Robotern können wir Work-in-Progress (WIP)-Teile schneller und einfacher bewegen, ohne dass sich Bediener von der Anlage entfernen müssen, an der sie gerade arbeiten. Der größte Vorteil, den ich ausgemacht habe, ist, dass wir die Roboter mehr manövrieren lassen können, wie es Menschen möglich wäre.” Die anfängliche Zurückhaltung der Bediener und Ingenieure gegenüber den Robotern hat sich zu einer hohen Akzeptanz und Wertschätzung entwickelt. Durch die nahtlose Integration der Omron-Lösung genießen die Anwender die Interaktion mit den Robotern heute. Zudem wissen sie die punktgenaue und rechtzeitige Lieferung verschiedener Posten an ihren jeweiligen Werkzeugen zu schätzen. Durch den Wegfall tausender von Kilometern, die jedes Jahr innerhalb der Anlage zurückgelegt werden müssen, sparen die Bediener wertvolle Zeit und steigern so Produktivität und Effizienz. Mithilfe der mobilen Robotiklösung von Omron konnte Polar Semiconductor seine Ziele, die Produktivität zu steigern, Arbeitsabläufe zu optimieren und einen schlankeren, effizienteren Fertigungsprozess zu schaffen, erfolgreich in die Tat umsetzen.