Edge: Lokale Intelligenz digitalisiert die Fertigung

Zwischen CNC und Cloud: Mit „Sinumerik Edge“ von Siemens werden hochfrequente CNC-Massendaten anhand von Softwareapplikationen direkt vor Ort erfasst, vorverarbeitet und analysiert. Die daraus generierten Maßnahmen verbessern die Produktivität von Maschinen und Linien, ohne deren CNCs zu belasten.

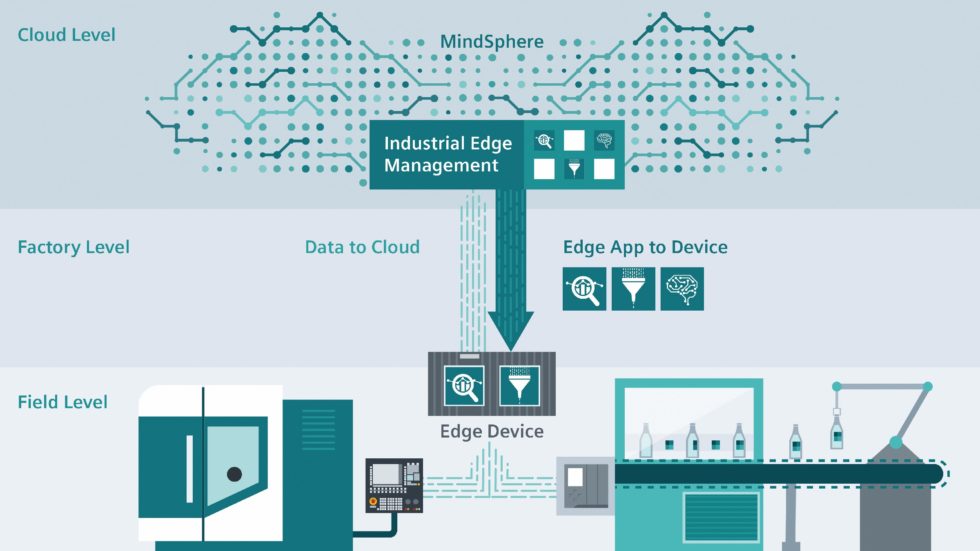

Bild 1: Siemens Edge-Prinzip: Rechenintensive Digitalisierungsfunktionen laufen auf lokaler Hardware, sie werden Edge-Apps von „MindSphere“ bereitgestellt. Diese Apps nutzen die Daten der CNC und werden über die CNC-Bedienoberfläche bedient, laufen aber auf dem Edge-Gerät ab, ohne die Performance der CNC zu beeinträchtigen. Das Ergebnis: Die Vorteile der Digitalisierung werden nutzbar, ohne den Zeitverzug und die Kosten einer Übertragung von Massendaten in die Cloud. Bei rein cloudbasierten Diensten (zum Beispiel MindApps) verdichten Edge-Funktionen die CNC-Massendaten auf die Informationen, welche die jeweilige Cloud-Funktion tatsächlich benötigt. (Bild: Siemens)

Digital optimierte Prozesse sind zum Maßstab für Produktivität und Wirtschaftlichkeit geworden. Zunehmend prägen sie den Wettbewerb. Auch kleine und mittelständische Unternehmen arbeiten an der Digitalisierung ihrer Prozesse. Kernfragen dabei sind Chancen und Risiken, praxisgerechte Skalierbarkeit und Zukunftssicherheit.

Mit Edge-Computing Massendaten verarbeiten – lokal, direkt vor Ort

In Fertigungsprozessen mit Werkzeugmaschinen spielt die Digitalisierung auf Basis hochfrequent anfallender CNC-Massendaten eine zunehmend wichtige Rolle. Sie werden mit Algorithmen zusammengebracht, die analytisches und technologisches Know-how repräsentieren. Das Ergebnis sind konkrete, oft direkt umsetzbare Informationen zum Steigern der Produktivität und Flexibilität in der Fertigung.

Die Algorithmen zur Fertigungsdigitalisierung arbeiten beim sogenannten Edge Computing auf einer von der CNC getrennten Hardware. So wird die CNC von Rechenaufgaben entlastet und Rückwirkungen auf die Performance der Maschinen vermieden. Siemens hat mit „Industrial Edge“ ein IT-Konzept geschaffen, das lokal anfallende Massen-daten mit global qualitätsgesicherten Digitalisierungs-Apps zusammenbringt – und zwar auf vor Ort installierten, auf die Digitalisierungsaufgabe zugeschnittenen Edge-Geräten. Die benötigte Funktionalität steht damit direkt vor Ort zur Verfügung. Das Management, die Systempflege und das Bereitstellen der Apps erfolgt online über „MindSphere“, Siemens offenes cloud-basiertes IoT-Betriebssystem (Bild 1).

In Produktionsbetrieben hat sich das Konzept bereits bewährt. Mit Sinumerik Edge bringt Siemens den Systemansatz nun auch in die Fertigung – speziell ausgelegt für die komplexen Rechenvorgänge einer mehrachsigen und mehrkanaligen Bahn- und Bewegungsteuerung.

Edge-basiertes Trochoidal-Fräsen steigert Durchsatz – auch ohne CAD/CAM

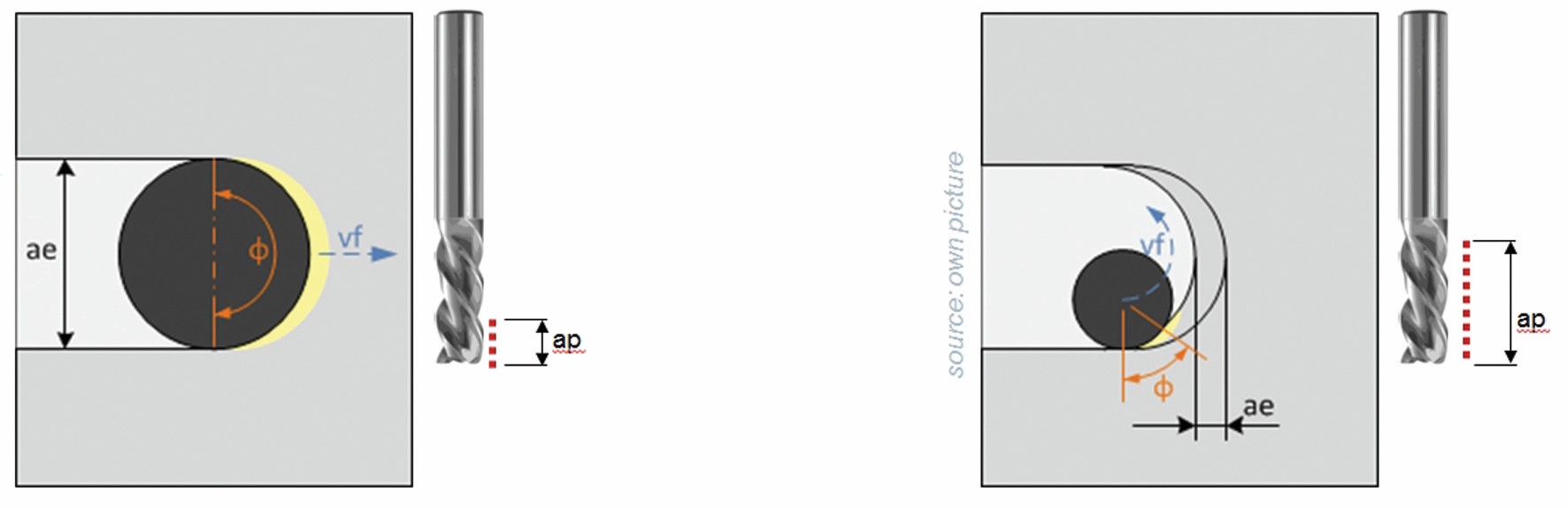

Ein Beispiel für den Einsatz von Edge Computing an der Werkzeugmaschine ist die Edge-App „Optimize MyMachining/Trochoidal“. Die gelegentlich auch „Wirbelfräsen“ genannte Bearbeitungstechnik bringt deutliche Produktivitätsvorteile beim Fräsen von Nuten, Taschen und anderen Einschnitten mit planem Boden. Eine zirkulare Werkzeugbahn mit begrenztem Umschlingungswinkel führt zu einer geringeren Belastung des Fräsers (Bild 2). So kann bei kleineren Werkzeugradien mit sehr viel höheren Geschwindigkeiten und Zustelltiefen gefräst und häufig die Schneidenlänge voll ausgenutzt werden. Die Umsetzbewegung von Bahn zu Bahn erfolgt bei dieser Lösung mit Eilgeschwindigkeit. All das reduziert die Bearbeitungszeit – trotz verlängerter Werkzeugbahn durch die Zirkularbewegung.

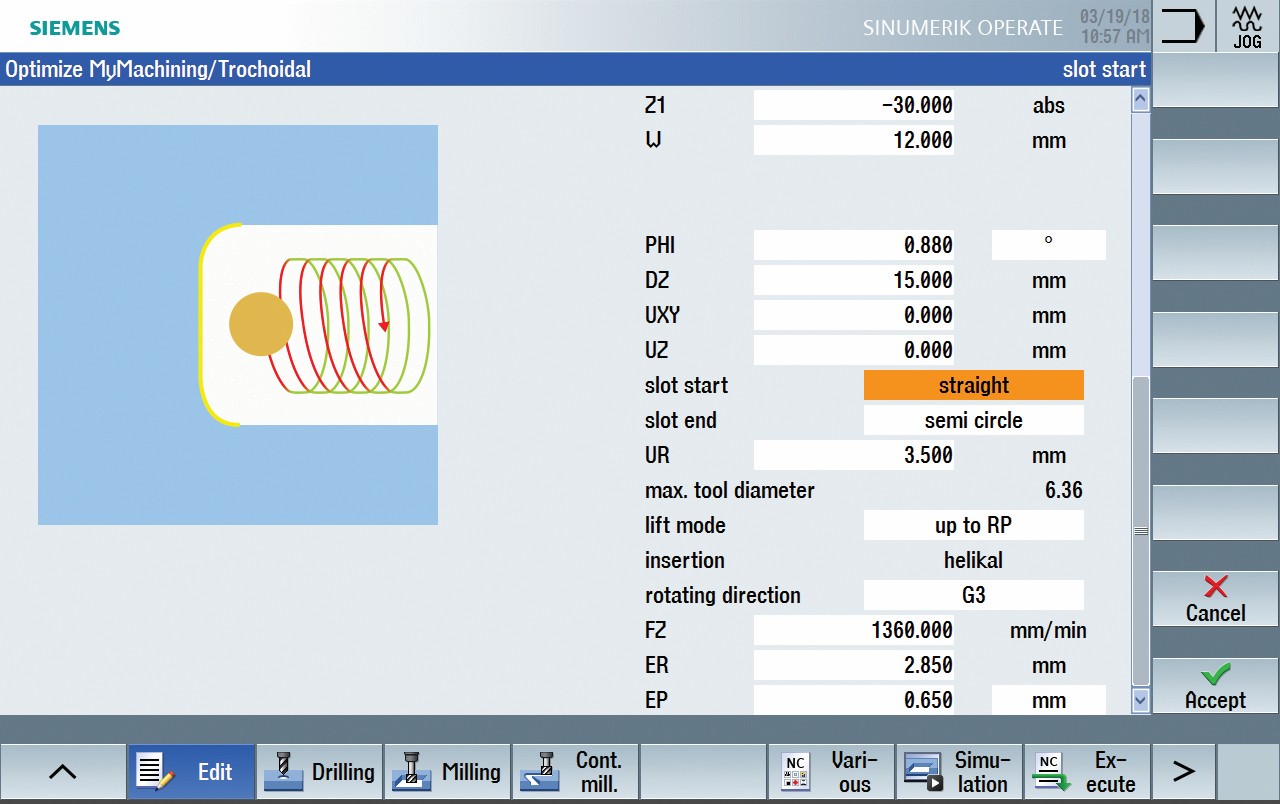

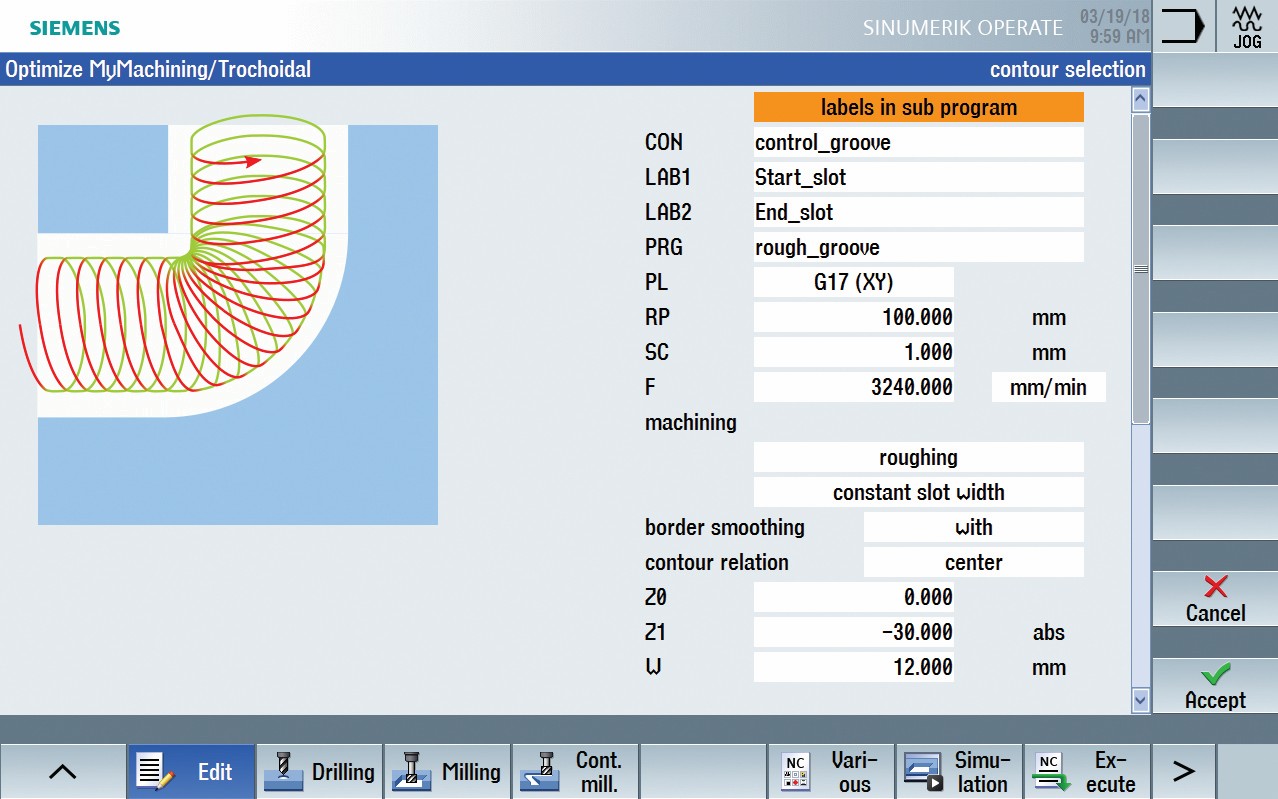

In der Praxis ist eine Steigerung der Produktivität durch Trochoidal-Fräsen um zweistellige Prozentsätze nicht ungewöhnlich. Allerdings ist die manuelle Programmierung einer trocho-idalen Werkzeugbahn extrem aufwendig, so profitierten bisher primär Anwender mit einem CAD-CAM-System von dieser Technologie. Mit Sinumerik Edge werden nun derartige Bahnalgorithmen im JobShop-Umfeld einfach angewendet. Die Sinumerik- Edge-App integriert sich dazu nahtlos in die Zyklenwelt der Sinumerik, womit sich sowohl Shopmill- als auch G-Code Anwender sofort „heimisch“ fühlen. Die Konturprogrammierung erfolgt wie gewohnt über den Kontureditor oder DXF-Input. Damit steht trochoidales Fräsen nun auch Anwendern zur Verfügung, die kein CAD/CAM-System betreiben bzw. direkt an der Maschine programmieren wollen (Bilder 3, 4).

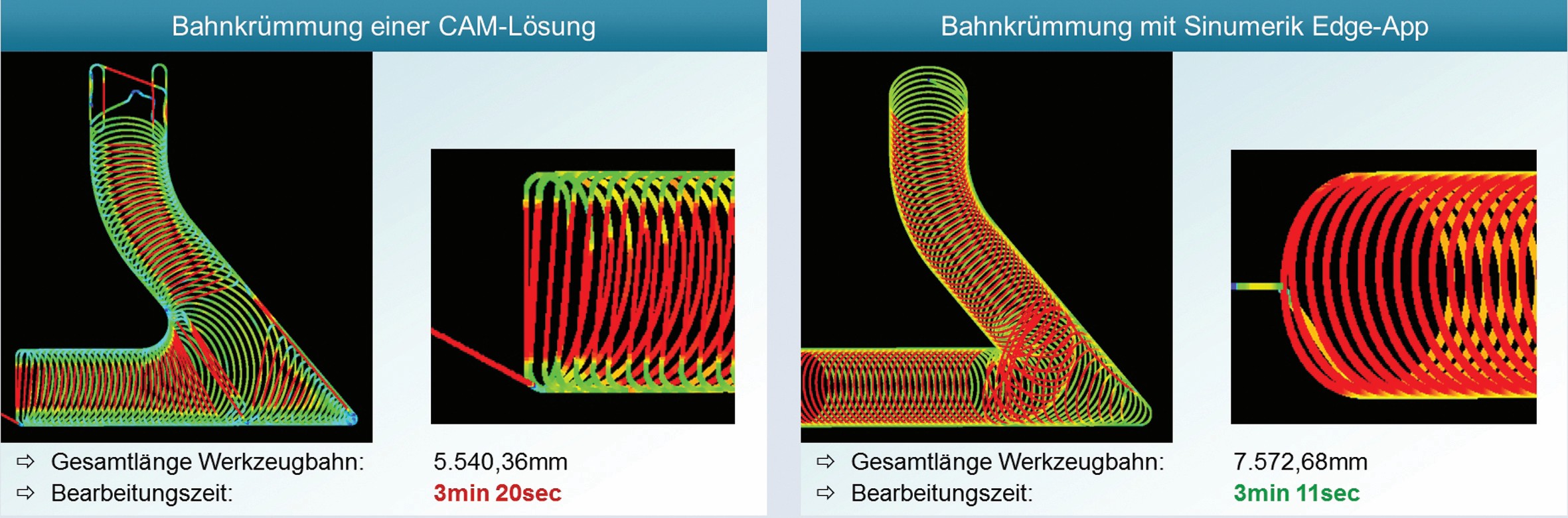

„Optimize MyMachining / Trochoidal“ generiert passend zur Dynamik der jeweiligen Maschine sehr homogen verlaufende Werkzeugbahnen, im Vergleich zu per CAM-System generierten Trochoidal-Programmen bewirkt dies einen ruhigeren Lauf der Maschine. Mit optimierten Werkzeugbewegungen und gesteigerten Vorschubgeschwindigkeiten ist das Sinumerik Edge-gestützte Trochoidal-Fräsen darum noch schneller (Bild 5), die Standzeit der Werkzeuge höher. Und: Diese Effizienzsteigerung kommt ohne zusätzliche rechenintensive CNC-Algorithmen aus – das für das Trochodial-Fräsen nötige Power-Computing leistet das Edge-Gerät.

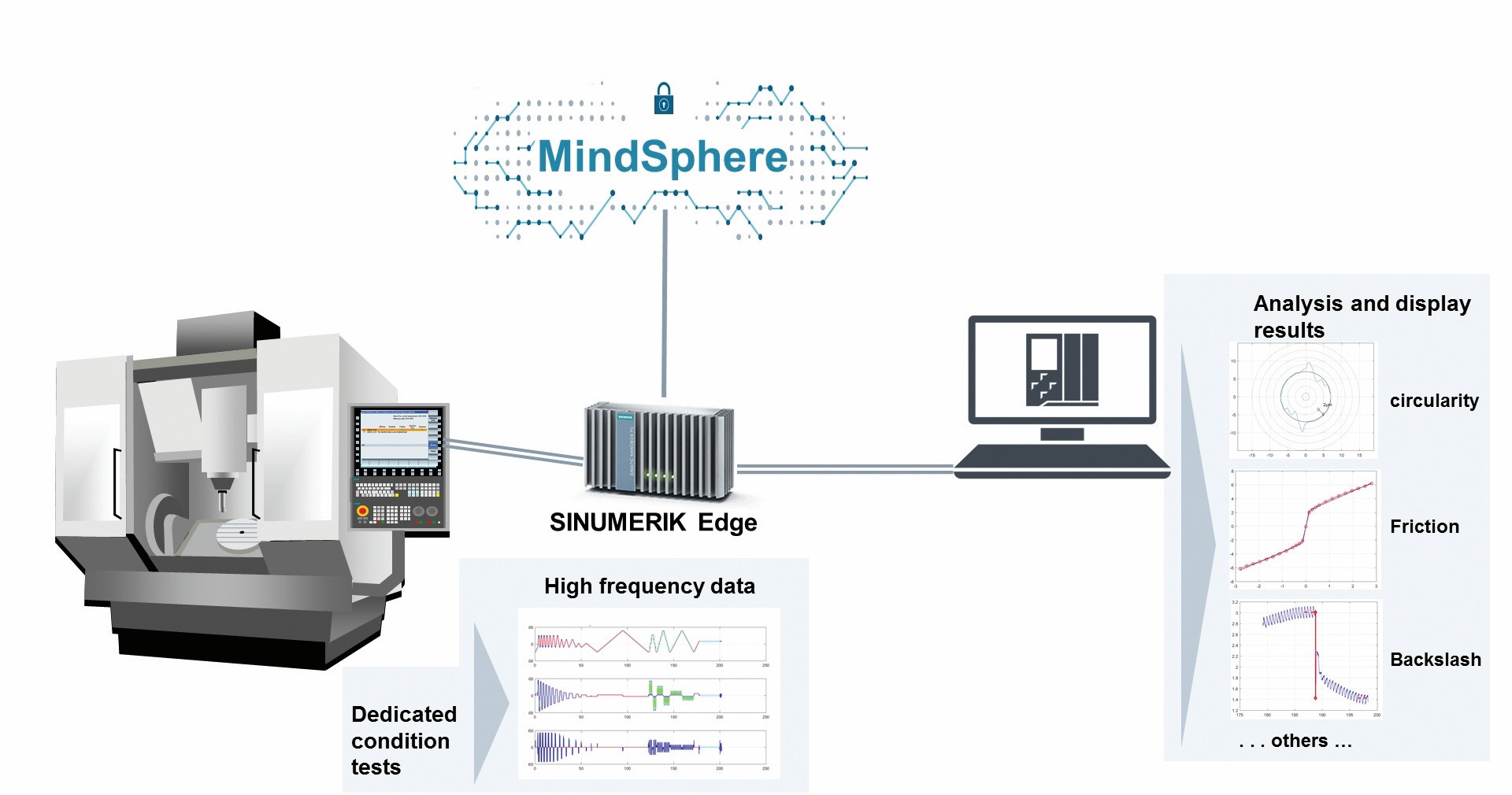

Bild 5: Die Edge-App „Analyze MyMachine /Condition“ nutzt die hochfrequenten Daten der CNC für engmaschige Zustandstests. Sie geben Auskunft über Verschleiß-zustand und Wartungsbedarf der Maschine – Grundlage für bedarfsgerechte zustandsorientierte Wartung und für hohe Maschinenverfügbarkeit. Bild: Siemens

Quasi-kontinuierliches Condition Monitoring

Aus den von der CNC an die Edge-Hardware übermittelten Daten lässt sich auch der Verschleißzustand der Maschine ableiten, ebenso die Notwendigkeit, die Antriebsregler neu zu optimieren. Dies nutzt die Edge-App „Analyze MyMachine/Condition“: Der Zustand der Achsen wird regelmäßig überprüft und mit einem Referenzzustand verglichen. Dies deckt kritische Abweichungen frühzeitig auf, Produktivitätsausfälle werden bedarfsgerecht mit zustandsorientierter Wartung verhindert. (Bild 6).

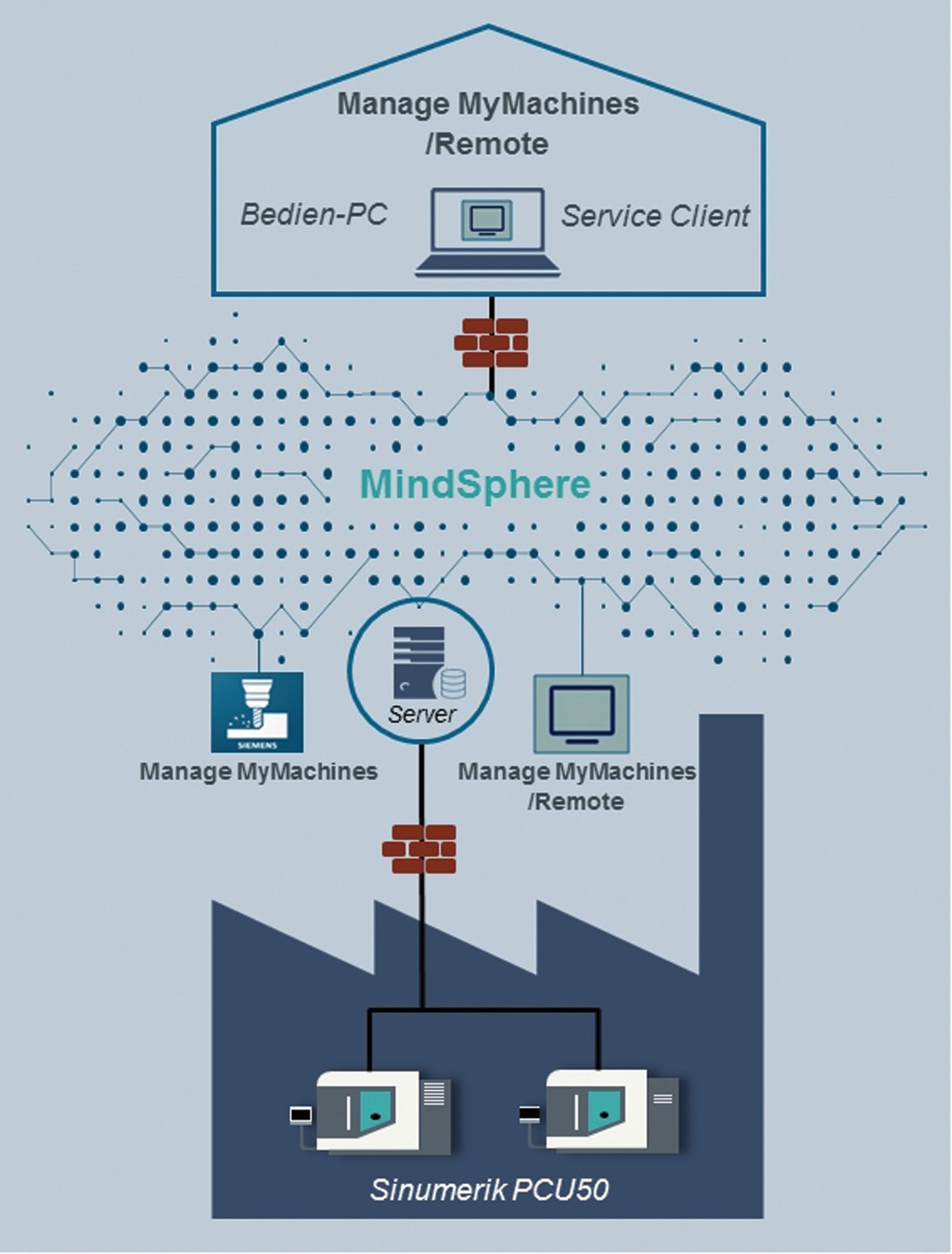

Bild 6: Betreiber und auch Maschinenhersteller betreuen ihre im Feld installierten Maschinen mit der MindApp „Manage MyMachines“. Zu dieser cloud-basierten Funktionalität gibt es nun ein Plug-In für den abge- sicherten und autorisierten Fernzugriff: „Manage MyMachines/Remote“. Maschinenhersteller und Wartungstechniker unterstützen damit den Bediener der Maschine anhand einer Eins-zu-eins-Übertragung des HMI-Bildschirms samt seiner Bedienelemente und nehmen mit ihm gemeinsam Ferndiagnosen und Störungsbehebungen vor – bis hin zur Fernwartung der Maschine. Dies er-übrigt einen großen Teil des Vor-Ort-Supports – ein erheblicher Zeit- und Kostenvorteil. (Bild: Siemens)

Direkter und transparenter Service durch den Maschinenhersteller

Abgerundet wird die Edge-basierte Zustandsüberwachung durch Manage „MyMachines/Remote“. Diese Funktion bietet der Service-Hotline des Maschinenherstellers die Möglichkeit, „eins zu eins“ den gleichen Blick auf die HMI-Situation an einer Maschine und auch den gleichen Zugriff auf die CNC zu haben wie der Maschinen- bediener vor Ort. Manage MyMachines/Remote setzt auf der Funktionalität von MindSphere auf. Damit ist einerseits die nahtlose Integration mit Sinumerik gegeben, andererseits haben Maschinenhersteller wie Betreiber die Vorteile einer offenen Plattformlösung. Unterstützung durch Maschinen- und Technologie-Experten ist damit in äußerst kurzer Zeit verfügbar, über Spezialisten ist eine direkte Wartung der Maschine per Fernzugriff möglich. Das verbessert die Maschinenverfügbarkeit durch stark verkürzte Reaktionszeiten und bewirkt erhebliche Einsparungen bei jedem Supportfall. Gleich-zeitig ist unmittelbar nachvollziehbar und belegbar, welche Maßnahmen durchgeführt wurden, was die Instandhaltungsplanung und die Abrechnung von Serviceleistungen vereinfacht.

Praxisgerechte und zukunfts- sichere Digitalisierung mit Edge-Computing

Mit Industrial Edge bietet Siemens auch kleinen und mittleren Unternehmen die Möglichkeit, die Digitalisierung ihrer Fertigung auf einfache, bedarfsgesteuerte und praxisgerechte Art voranzutreiben. Als unmittelbarer Nutzen stellen sich Produktivitäts- und Kostenvorteile ein. Gleichzeitig steigt die Verfüg- und Plan- barkeit der Fertigung – und damit ihre Flexibilität. Durch die enge und hochfrequente Anbindung der Maschinen an Sinumerik Edge wird dabei eine bisher nicht gekannte Transparenz und Flexibilität der Fertigung erreicht.

Edge-Computing für Sinumerik

Als Kombination aus Hard- und Software bildet Sinumerik Edge eine maschinen- nahe Plattform zur hochfrequenten Datenerfassung und für Softwareapplikationen zur Datenvorverarbeitung und -analyse, sowie für komplexe Werkzeugwegberechnung, Optimierung von Nebenzeiten oder Arbeitsraumüberwachung. Betriebssystem und Applikationen für Sinumerik Edge werden von Backend Services der industriellen Cloud MindSphere installiert und kontinuierlich auf aktuellem Stand gehalten. Hochperformante und zuverlässige Schnittstellen zu Sinumerik-Steuerungen sowie zu MindSphere und eine moderne Softwarearchitektur ermöglichen den nahezu rückwirkungsfreien Einsatz bei höchster Verfügbarkeit und bester Datenqualität – für hohe Produktivität bei kontinuierlich stabiler Prozess- und Zustandsüberwachung.

Neue Remote-Funktion nützt Maschinenherstellern und Betreibern

Sinumerik Manage MyMachines /Remote ermöglicht eine weltweite, ausfallsichere Fernbedienung/Fernüberwachung von Sinumerik-automatisierten Werkzeugmaschinen. Dadurch stehen dem Servicepersonal im Notfall umfangreiche Möglichkeiten der Fehlerdiagnose und -behebung zur Verfügung. Alle Internet-Verbindungen von und zu einer Werkzeugmaschine sind verschlüsselt.

Für den Maschinenhersteller bedeutet der Remote-Service eine Kostenersparnis während der Maschinengarantiezeit. Reisekosten werden auf Dauer verringert, die Verfügbarkeit des Services-Personals für akute Anfragen ist deutlich verbessert.

Der Betreiber profitiert von schneller und wirksamer Hilfe durch Experten, sobald sie nötig ist. Die neue Remote-Funktionalität ermöglicht dem externen Experten, auf den CNC-Bildschirminhalt zuzugreifen und diesen vollständig fernzubedienen. Außerdem ergeben sich Einsparmöglichkeiten durch zentralisierte Wartung und den abgesicherten Zugang zur Werkzeugmaschine von jedem Wartungsstandort aus.

Judith Ruppert, Digital Factory Division, Siemens

Kontakt: Siemens AG, Werner-von-Siemens-Straße 1, 80333 München

Tel. 0 89 / 6 36-00 E-Mail: contact@siemens.com

www.siemens.de