Sicherer Einsatz von Cobots in der Produktion

Viele Mittelständler fühlen sich von den Sicherheitsaspekten beim Einsatz von Cobots überfordert. Flexible Konstruktionen helfen bei der Integration in die Produktion.

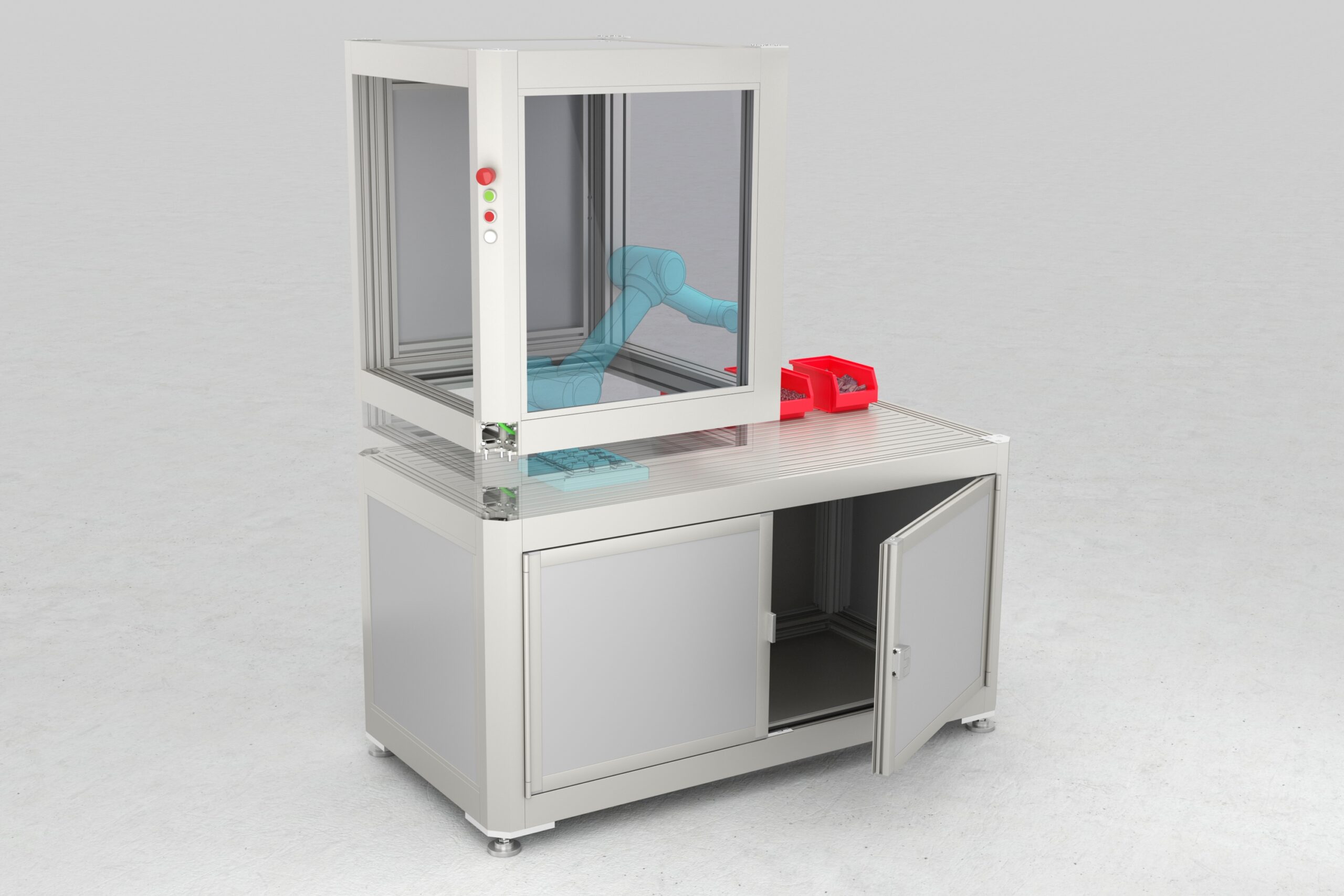

Cobots können nicht einfach an der Produktionslinie abgestellt werden. Sie brauchen eine auf sie zugeschnittene Peripherie.

Foto: item industrietechnik GmbH

Cobots sind derzeit der Hype in der Automatisierung schlechthin. Nach Angaben der International Federation of Robotics (IFR) wurden im letzten Jahr weltweit 55.000 Modelle verkauft, was einem Wachstum von 31 % entspricht. Mittlerweile stellen die Cobots 10 % der global verkauften Roboter dar. Und sie zeigen auch, wohin die Reise in der Robotik geht. Cobots haben teilweise alle Zukunftstechniken inklusive künstlicher Intelligenz (KI) bereits an Bord und vereinfachen damit die Implementierung. Sie treten den Beweis an, dass der Spagat zwischen Hightech und einfacher Bedienung möglich ist, dass auch ein Mitarbeitender ohne Spezialwissen von KI profitieren kann: künstliche Intelligenz ohne Kopfschmerzen. Auch Hannes Fröhlich, Produktmanager für den Bereich Robotik bei der item Industrietechnik GmbH in Solingen, sieht den Cobot als idealen Einstieg in die Automatisierung: „Die Hersteller setzen auf Plug-and-Play und einfache Handhabung. Der Anwender muss kein Robotik-Experte sein, um mit der Technik zurechtzukommen.“ Zudem lassen sich die Modelle flexibel an verschiedenen Stellen in der Produktionslinie einsetzen. „Wenn zum Beispiel erhöhte Stückzahlen umgesetzt werden müssen, kann der Anwender einen oder mehrere Cobots dazuholen, statt die Montagestraße durch eine weitere Station mit einem Industrieroboter zu erweitern“, so Fröhlich.

Cobots brauchen eine zugeschnittene Peripherie

Wie das Unternehmen ausführt, können Cobots trotz aller Intelligenz nicht einfach an der Produktionslinie abgestellt werden. Sie brauchen eine auf sie zugeschnittene Peripherie. Und vor allem müssen alle Sicherheitsanforderungen erfüllt sein. Das habe item bereits vor Jahren erkannt und hat ihren Systembaukasten für die Aufnahme von Cobots erweitert. Der Baukasten besteht aus rund 4.500 Komponenten. Die Profile aus Aluminium lassen sich mit einer flexiblen Verbindungstechnik zu individuellen Konstruktionen verschrauben. Auf ihrer Website zeigt das Unternehmen derzeit 120 Musterlösungen, die kontinuierlich um weitere ergänzt werden.

Diese sollen dem potenziellen Kunden zeigen, was mit dem Baukasten alles möglich ist. Allein zum Thema Robotik sind dort 19 Vorschläge aufgeführt. Dazu gehören zum Beispiel mobile Roboter-Inseln für Cobots mit zentraler Kabelführung, kompakte Roboter-Säulen mit nivellierbarer Bodenbefestigung oder teilumhauste Kabinen für den Cobot-Einsatz. Die meisten Lösungen können direkt bestellt werden oder dienen als Inspirationsquelle. Viele Musterlösungen lassen sich mit Hilfe des komfortablen Engineering-Tools von item individuell umgestalten und den Anforderungen in der Produktion anpassen.

Sicheres Kabelmanagement bei jeder Lösung

Bei allen Lösungen aus dem Systembaukasten steht das Thema Sicherheit ganz oben auf der Agenda. Das fängt bereits bei den einzelnen Bausteinen an. In den Flanken der Profile sorgt eine Vorspannung für Stabilität und einen starken Halt, auch bei hohen Belastungen, die gerade bei Robotik-Anwendungen auftreten können. Die mobilen Konstruktionen sind mit Lenk- oder Heberollen ausgestattet und können so leicht von einem Einsatzort zum nächsten bewegt werden. Weil es sich bei dem Transport um keine belastende Arbeit handelt, ist der Arbeitgeber auch hinsichtlich der Arbeitsschutzbestimmungen auf der sicheren Seite. Ein sicheres Kabelmanagement hat item ebenfalls im Blick. „Ein Großteil der Lösungen ist so aufgebaut, dass man immer eine Möglichkeit hat, die Kabel optimal zu führen“, sagt Hannes Fröhlich.

Die Profile sind mit einer intelligenten Kabelführung ausgestattet, die die Leitungen gleichzeitig schützen.

Foto: item industrietechnik GmbH

Die Profile sind mit einer intelligenten Kabelführung ausgestattet, die die Leitungen gleichzeitig schützen. Der Kabelkanal ist von außen zugänglich, sodass sich die Kabelführung jederzeit ändern oder anpassen lässt. Die Entwickler bei item haben darauf geachtet, dass sich alle Kabel von der Versorgungsebene zum Cobot führen lassen, ohne dabei geknickt oder eingeklemmt zu werden. Die Leitungen laufen durch dichte Bürstenleisten hindurch, sodass Staub und Schmutz nicht eindringen können. Über Montageplatten wird der Cobot mit der Konstruktion verbunden. Der Anwender kann dabei zwischen den Platten für die verschiedenen Modelle der Hersteller wählen. „Auch hier unterstützen wir das Prinzip Plug-and-Play“, betont Hannes Fröhlich. „Der Nutzer muss sich nicht um eine gefräste Platte mit Gewindebohrungen kümmern, sondern bestellt sie einfach mit.“ Es gibt aber auch universelle Montageplatten mit exklusiven Bohrbildern für die individuelle Bearbeitung.

Maximaler Belastungstest sichert die Kippsicherheit

Die Konstruktion mit einem Cobot steht und fällt im wahrsten Sinne mit der Kippsicherheit. Ausschlaggebend für einen sicheren Stand sind neben der Aufstellungsfläche und den Schwerpunkteigenschaften der Gesamtlösung das Gewicht des Roboters, die Traglast, die Verfahrgeschwindigkeit und die Reichweite. Mit diesem komplexen Thema hat sich item intensiv beschäftigt. Auf der Website lässt sich eine Berechnungshilfe als PDF herunterladen, mit der der Kunde sein System mit den gegebenen Zahlen überprüfen kann. „Für die Berechnung braucht der Kunde kein abgeschlossenes Maschinenbaustudium; es reichen die Grundlagen der klassischen Mechanik“, betont Hannes Fröhlich. „Wenn der Kunde den Weg über eine Musterlösung geht, kann er die Prüfung allerdings auch an uns abgeben.“ Bei der Kippsicherheit geht item auf Nummer sicher und betrachtet immer den Worst Case. Bei diesem Extremfall verfährt der Roboter mit maximaler Geschwindigkeit und maximaler Traglast bei ausgestrecktem Arm und zugleich drückt der Mitarbeitende am kritischen Punkt den Not-Aus-Schalter. Wenn die Konstruktion bei diesem Test den auftretenden Kräften standhält, dann kann auch im industriellen Einsatz bei heftigsten Belastungen nichts passieren.

Einhausung ermöglicht höhere Verfahrgeschwindigkeit

Wenn der Cobot frei auf einer Konstruktion steht und keine weiteren Schutzmaßnahmen wie zum Beispiel Sicherheitssensoren verwendet werden, darf er sich aus Sicherheitsgründen nur mit der sogenannten kollaborativen Geschwindigkeit bewegen, die bei 0,25 m/s liegt. Das ist allerdings nur ein Orientierungswert. Je nach Verfahrhöhe und Werkstück, das am Greifer hängt, müssen weitere sicherheitstechnische Maßnahmen ergriffen werden. Um dennoch einen effizienten Prozess zu gewährleisten, lässt sich die Lösung zum Beispiel mit einem Flächensensor ergänzen, der in Bodennähe an der Konstruktion angebracht wird.

Wenn sich ein Mitarbeitender dem Cobot nähert, gibt ein Flächensensor, der in Bodennähe angebracht ist, rechtzeitig ein Signal an die Steuerung weiter und der Cobot wechselt in den kollaborativen Modus.

Foto: item industrietechnik GmbH

Wenn sich ein Mitarbeitender dem Cobot nähert, gibt der Sensor rechtzeitig ein Signal an die Steuerung weiter und der Cobot wechselt in den kollaborativen Modus. Wer auf Geschwindigkeit grundsätzlich nicht verzichten will, ist mit einer teilweisen oder kompletten Einhausung des Cobots gut bedient. Diese Variante ist bei einigen Musterlösungen umgesetzt, lässt sich aber auf Wunsch auch nachträglich installieren. Hinter den großen, schlagfesten Scheiben der Einhausung kann der Cobot dauerhaft schnell verfahren. Der Mitarbeitende ist vor dem Roboter bestens geschützt und hat trotzdem einen guten Einblick in den Prozess. Zusätzliche Bedienelemente werden einfach in den integrierten Kabelkanal eingerastet. Bei Bedarf verlaufen auch hier alle Kabel sicher und geschützt innerhalb der Profilrahmen. Spezielle Verbindungssätze dienen als Kabeldurchlass zwischen den vertikalen und horizontalen Profilen und sorgen für einen knickfreien Übergang der Leitungen. Wann eine Einhausung sinnvoll ist, gibt der Prozess vor. „Wenn der Cobot die ganze Zeit kollaborativ verfährt, brauche ich nicht zwingend eine Einhausung“, sagt Hannes Fröhlich. „Das gilt auch, wenn der Mitarbeiter mit der Maschine zusammenarbeitet und zum Beispiel regelmäßig Material nachbestücken und dafür ständig die Tür öffnen und schließen muss.“

Wer auf Geschwindigkeit grundsätzlich nicht verzichten will, ist mit einer teilweisen oder kompletten Einhausung des Cobots gut bedient.

Foto: item industrietechnik GmbH

Bei der Planung einer Lösung sind viele Aspekte zu beachten. Deshalb stellt item auf ihrer Website einen Leitfaden zur Verfügung, an dem sich der Kunde orientieren kann. Damit lassen sich bereits im Vorfeld mögliche Gefahren erkennen und geeignete Schutzmaßnahmen treffen. „Wir wollen, dass der Kunde am Ende nicht nur eine sichere Lösung hat, die zu ihm passt“, betont der Produktmanager. „Er soll sich auch selbst sicher sein, dass er auf dem richtigen Weg ist, um die Automatisierung in seinem Unternehmen voranzutreiben.“