Was magnetostriktive Sensoren wertvoll macht

Strecken und Wege hat der Mensch wahrscheinlich schon in der Steinzeit gemessen. Wobei damals die erforderliche Messgenauigkeit maximal im Zentimeter-Bereich gelegen haben dürfte. Heute sind der Genauigkeit zwar keine Grenzen mehr gesetzt. Die Frage, die sich Entwicklern und Konstrukteuren im Maschinenbau stellt, lautet eher: Welches Messverfahren soll in einer konkreten Anwendung zum Einsatz kommen?

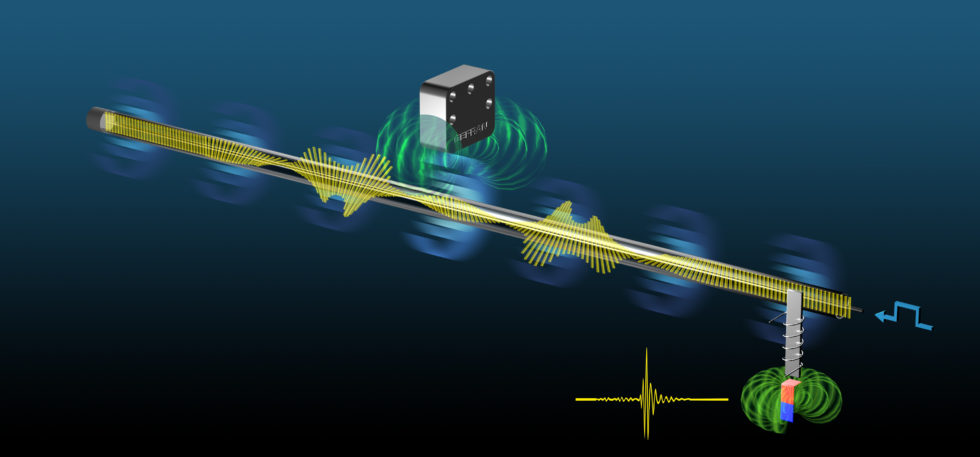

Magnetostriktiver Wegaufnehmer mit „Hyperwave“-Technologie. Bild: Gefran

Es gibt verschiedene Arten von Wegsensoren. Am bekanntesten dürften die auf einem Glasmaßstab basierenden Systeme sein. Daneben gibt es induktive und kapazitive Messsysteme, ebenso wie mit dem Hall-Effekt arbeitende Sensoren. Außerdem gibt es potentiometrische und magnetostriktive Sensoren. Um die beiden letztgenannten Typen soll es im Folgenden gehen.

Seit rund einem halben Jahrhundert entwickelt und fertigt das italienische Unternehmen Gefran – der deutsche Hauptsitz ist in Seligenstadt – Aufnehmer zur Erfassung von Position, Weg und Geschwindigkeit von verfahrenden Maschinenkomponenten, die auf der potentiometrischen und seit 20 Jahren auch auf der magnetostriktiven Technologie basieren.

Potentiometrische Sensoren

Zunächst zu den potentiometrische Wegsensoren des Unternehmens. Diese bestehen im Wesentlichen aus Schleiferbahn und Schleifer. Sie werden oft im Bereich Kunststoffspritzguss, Pneumatik und auch bei Pressen eingesetzt und lassen sich einfach installieren. Das Ausgangssignal kann unendlich genau aufgelöst werden. Die Potentiometer arbeiten mit geringen Spannungen, sind in verschiedensten Bauarten erhältlich und relativ preisgünstig. Diese Sensoren haben Nachteile: Sie sind verschleißanfällig und können – je nach Einsatzbedingungen – wartungsintensiv sein. So müssen sie in der Regel nach rund 100 Millionen Hüben oder auch eher ausgetauscht werden und eignen sich nur bedingt für den Einbau in Zylinder. Auch verändert sich ihre Messgenauigkeit über die Lebensdauer.

Magnetostriktive Sensoren

Anders als Potentiometer funktionieren die magnetostriktiven Wegaufnehmer berührungslos und sind somit weitgehend verschleiß- und wartungsfrei. Ihre Lebensdauer ist – bei einer gleichbleibend hohen Genauigkeit bis 0,01 Prozent – nahezu unendlich. Die Auflösung des Ausgangssignals beträgt bis zu 0,5 Mikrometer. Die magnetostriktiven Aufnehmer lassen sich auch problemlos in Hydraulikzylinder montieren. Denn ihr Gehäuseaufbau garantiert hohe IP-Schutzklassen, ist robust gegen Verschmutzung und druckbeständig – auch bei hohen Drücken. So eignen sie sich gut für hydraulisch bewegte Achsen. Ihr Messprinzip gestattet auch die Messung von zwei oder mehr Positionsgebern. Weiterer Vorteil: Da es sich um eine absolute Wegmessung handelt, entfällt eine Referenzfahrt beim Start der Anlagen. Aufgrund dieser vorteilhaften Eigenschaften lösen die magnetostriktiven Sensoren mehr und mehr die potentiometrischen Aufnehmer ab.

Neue Technologie mit „Trick“

Die jüngste Generation seiner magnetostriktiven Wegaufnehmer stattete Gefran mit der sogenannten „Hyperwave“-Technologie aus. Bei dieser Technologie wird dank einer veränderten Anordnung der Empfängerspule der longitudinale Wellenanteil mechanisch ausgeblendet und nur der erwünschte torsionale Anteil des Signals wird gemessen. Durch diesen „Trick“ ist das Signal-Rausch-Verhältnis der Sensoren um den Faktor 15 besser als bei den Vorgängermodellen. Günstiger Effekt: Die Signale sind wesentlich stabiler gegen Vibrationen und Schockbelastungen. Eine hohe EMV-Störfestigkeit der Positionsaufnehmer ist gewährleistet. So ist ein durchgängig präziser Betrieb möglich. Auch garantieren die Hyperwave-Sensoren eine hohe Wiederholgenauigkeit bei einem sehr geringen Nichtlinearitätsfehler. Sie eignen sich für einen weiten Temperaturbereich zwischen -30° C und + 90°C.

Vibrationstoleranz, Wartungsfreiheit und lange Lebensdauer

Wie schon erwähnt zeichnen sich die mit der neuen Technologie ausgestatteten Wegaufnehmer durch hohe Toleranz gegenüber Vibrationen und Stößen aus. Die Bestimmung der Position erfolgt durch die Überlagerung von zwei Magnetfeldern: Das erste Magnetfeld wird mittels eines Stromimpulses entlang des Sensors erzeugt und wirkt auf das zweite Magnetfeld, das durch den Positionsmagnet erzeugt wird, der an der bewegten Achse befestigt ist. Die Funktionsweise ohne einen mechanischen Kontakt macht das System fast verschleißfrei und sorgt für eine extrem hohe Lebensdauer. Da die Geräte zudem mit einem Gehäuse nach Schutzart IP67 ausgestattet sind, sind sie ideal für den Einsatz in schwierigen Umgebungen geeignet.

Verschiedenene Varianten – die Anwendung entscheidet

Die Aufnehmer sind sowohl in Profil- als auch in Stabbauform erhältlich. Die Bauart „Profil“ ist universell einsetzbar und lässt sich sehr einfach mit Halterungen direkt an der zu messenden Struktur montieren. Der Positionsgeber ist wahlweise frei oder geführt. In der Stabbauform aus Edelstahl werden die magnetostriktiven Aufnehmer zum Beispiel in Hydraulikzylindern mit Betriebsdrücken bis 350 bar eingesetzt, um die Position des Kolbens in Echtzeit zu erfassen. Auch können sie dank einer magnetischen Schwimmerausführung zur Füllstandsmessung eingesetzt werden. Alle Bauformen sind mit Analogsignal oder digitalen Schnittstellen (z. B. SSI, Feldbusse) erhältlich.Die große Auswahl an Analogausgängen ermöglicht eine direkte Messung von Weg und Geschwindigkeit sowie die inverse Messung mit hoher Präzision.

Die beschriebenen Bauarten sind in drei verschiedenen Varianten erhältlich (Messbereiche von < 1500 bis < 4000 Millimeter). Typische Anwendungen für die Sensoren sind Tänzerregelung (Basisausführung), Pressen (Plus-Ausführungen) und Spitzgießmaschinen, Windkrafträder oder auch Tore von Staumauern.

Sensoren im Automatisierungsverbund

Sensoren sind heute neben ihrer ureigenen Funktion in der Maschine auch unverzichtbare elektronische Bausteine für eine erfolgreiche Maschine-zu-Maschine- und Mensch-zu-Maschine-Kommunikation. Sie ermöglichen den Datenaustausch zwischen den verschiedenen Automatisierungssystemen, die Maschinensteuerung und -synchronisierung sowie die Überwachung von Produktionsanlagen. So statten Hersteller wie Gefran ihre Sensoren heute mit Kommunikationsschnittstellen wie IO-Link und/oder RTE/ProfiNET für den ethernetbasierten Datenaustausch in Echtzeit aus. Das IO-Link-Protokoll gestattet u. a. die Selbstdiagnostik der Sensoren zur vorbeugenden Wartung und Vermeidung von Maschinenstillständen.