Bauteilschonend und spannungsarm kleben

Im Projekt „Smarter Kleben“ wurden Verfahren zur hochwertigen Verklebung empfindlicher Baugruppen mit wärmehärtenden Epoxidsystemen entwickelt. Durch einen individuell einstellbaren Klebstoffpool und ortsselektive Temperung lassen sich präzise und materialschonende Klebeverbindungen realisieren. Diese Technologien optimieren industrielle Fügeverfahren und erhöhen die Effizienz in Branchen wie Optik, Sensorik und Mikroelektronik.

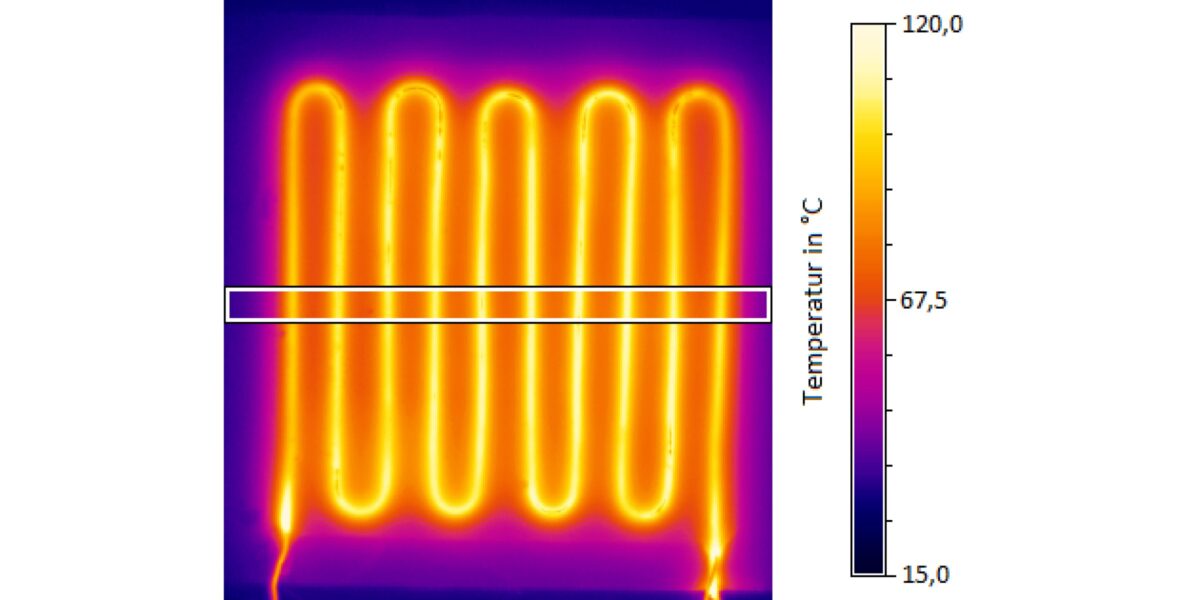

Darstellung der Heizdrahtprobe mittels Wärmebildkamera.

Foto: Innovent e.V.

Das Ziel des Projekts „smarter kleben“ des Innovent e.V. bestand darin, Verfahren zur hochwertigen Verklebung mechanisch und thermisch empfindlicher Baugruppen mit wärmehärtenden Epoxidsystemen zu evaluieren. Durch die Entwicklung eines Klebstoffpools mit individuell einstellbaren Eigenschaften sowie unterschiedlicher Methoden zur ortsselektiven Temperung können Unternehmen maßgeschneiderte Lösungen für anspruchsvolle Klebeverbindungen nutzen. Dies ist insbesondere in der Sensorik und Optik von Bedeutung, wo spezifische Anforderungen an die verwendeten Substrate bestehen.

So treibt die Hochschule Kaiserslautern die nachhaltige Werkstoffentwicklung voran

Smarte Klebtechnologie für anspruchsvolle Anwendungen

Im Mittelpunkt des Vorhabens stand die Qualifizierung zweier zentraler Konzepte: zum einen die Entwicklung eines Klebstoffpools auf Epoxid-/Polysulfid-Basis und zum anderen die ortsselektive Aushärtung. Ziel war es, verspannungsarme, vollständig ausgehärtete Klebeverbindungen zu realisieren, ohne das gesamte Bauteil thermisch zu belasten. Die Entwicklung spezifischer Klebstoffformulierungen sowie neuer Technologien zur lokalen Temperung bildeten dabei den Kern des Projekts. Diese innovativen Ansätze ermöglichen eine präzise und materialschonende Montage hochwertiger, komplexer Systeme, die im Rahmen des Projekts unter dem Begriff „Smarter Kleben“ zusammengefasst wurden.

Neue Prüfmethoden für langlebigere Rotorblätter

Polysulfid-Modifizierung und gezielte Temperung

Im Projekt konnten für verschiedene Materialgruppen, darunter Gläser, Metalle und Kunststoffe, leistungsfähige Klebstoff-Grundformulierungen entwickelt werden. Die mechanischen Eigenschaften dieser Klebstoffe, insbesondere Shore-Härte und Elastizität, lassen sich durch die Anpassung des Polysulfid-Anteils gezielt steuern. Mit steigendem Polysulfid-Gehalt zeigte sich eine deutliche Zunahme der Elastizität, was die Anwendungsmöglichkeiten für empfindliche Baugruppen erheblich erweitert.

Für die ortsselektive Temperung wurden drei unterschiedliche Verfahren entwickelt und getestet. Dazu gehören das Aufheizen durch elektrischen Strom mit in den Klebstoff eingearbeitetem Leitruß, die gezielte Erwärmung mittels defokussiertem IR-Laser sowie die Integration eines Heizdrahts in die Klebefuge. Je nach Anwendung kann die geeignete Methode spezifisch ausgewählt werden, um eine schonende und effiziente Aushärtung zu gewährleisten. Zudem wurden spezielle Füllstoffe identifiziert, mit denen sich der thermische Ausdehnungskoeffizient gezielt anpassen lässt.

Industrielle Relevanz und zukünftige Anwendungen

Das Projekt wurde durch das wachsende Interesse der Industrie an innovativen Fügetechnologien und den steigenden Anforderungen an präzise Verklebungen angeregt. Die Integration dieser neuen Methoden in bestehende Produktionsprozesse eröffnet zahlreiche Vorteile, insbesondere bei der Sicherstellung der Verbundhaftung unter hohen Belastungen und der Aushärtung unter minimaler thermischer Beeinflussung der Bauteilumgebung. Die entwickelten Verfahren bieten Unternehmen eine zukunftssichere Lösung zur Optimierung ihrer Klebprozesse und stärken die Wettbewerbsfähigkeit in anspruchsvollen Industriezweigen wie der Optik, Sensorik und Mikroelektronik.

Innovationsplattform für Kunststoffe in der Automobilindustrie

Über Innovent

Die Industrieforschungseinrichtung Innovent e. V. analysiert, forscht und entwickelt seit über 30 Jahren in den Bereichen Oberflächentechnik, Primer und chemische Oberflächenbehandlung, Magnetisch-Optische Systeme, Biomaterialen und Analytik. Das Institut aus Jena beschäftigt etwa 140 Mitarbeiter und Mitarbeiterinnen, leitet verschiedene Netzwerke und führt bundesweit Fachtagungen durch. Innovent ist Gründungsmitglied der Deutschen Industrieforschungsgemeinschaft Konrad Zuse.