Dichtungslösungen für Roboter in anspruchsvollen Industrieumgebungen

Die Robotik in der Fertigungsindustrie stellt hohe Anforderungen an alle beteiligten Komponenten, insbesondere an die Dichtungen. Diese kleinen, aber entscheidenden Bauteile müssen nicht nur hohe mechanische Belastungen aushalten, sondern auch unter extremen Umgebungsbedingungen zuverlässig funktionieren. Industrieroboter wie kollaborative Roboter (Cobots), fahrerlose Transportsysteme (AGVs) oder Delta-Roboter haben je nach Anwendung spezifische Anforderungen, die Dichtungen erfüllen müssen, um Langlebigkeit, Effizienz und Sicherheit zu gewährleisten.

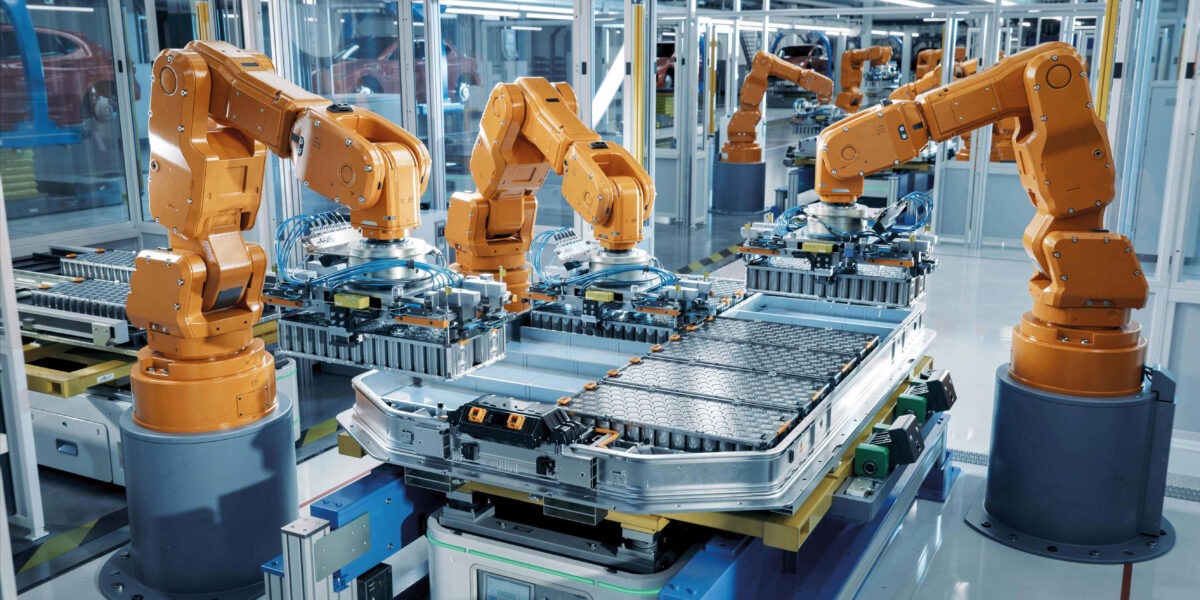

Bild 1: Roboter übernehmen in der Industrie unterschiedlichste Aufgaben. Je nach Robotertyp und Einsatzgebiet kommen verschiedene Dichtungen zum Einsatz.

Foto: Freudenberg Sealing Technologies

Industrieroboter haben sich in der Automatisierung und Fertigung fest etabliert und übernehmen eine Reihe von Aufgaben – von der Montage bis zur Materialbearbeitung (Bild 1). Ihre Dichtungen müssen dabei enormen Belastungen standhalten, insbesondere wenn sie in rauen Umgebungen wie Gießereien, der Bauindustrie oder chemischen Anlagen eingesetzt werden. Dabei spielen Faktoren wie Staub, hohe Temperaturen, aggressive Chemikalien und hohe mechanische Kräfte eine wichtige Rolle. Die Langlebigkeit der Dichtungen trägt maßgeblich zur Vermeidung von Ausfallzeiten und zur Steigerung der Produktivität bei. Die Auswahl des richtigen Dichtungsmaterials und die passende Konstruktion sind entscheidend, um den anspruchsvollen Bedingungen in diesen Industrien gerecht zu werden.

Dichtungen für verschiedene Robotertypen

Freudenberg Sealing Technologies bietet für Industrieroboter maßgeschneiderte Dichtungslösungen an, die speziell für extreme Bedingungen entwickelt wurden. Aufgrund des Einsatzes von Hochleistungswerkstoffen wie Fluoroprene XP und EPDM werden Beständigkeit gegenüber hohen Temperaturen und aggressiven Chemikalien gewährleistet. Zudem sorgen innovative Dichtungsgeometrien für eine optimale Abdichtung und verlängern die Lebensdauer der Roboterkomponenten.

Cobots, also kollaborative Roboter, unterscheiden sich von traditionellen Industrierobotern dadurch, dass sie in direkter Zusammenarbeit mit Menschen arbeiten. Typischerweise helfen sie dabei, unergonomische Aufgaben zu automatisieren, wie das Heben schwerer Teile, das Bestücken von Maschinen oder Montagearbeiten. Die unterschiedlichen Arbeitsumgebungen und die Nähe zu Menschen bringen besondere Anforderungen an die eingesetzten Dichtungen mit sich.

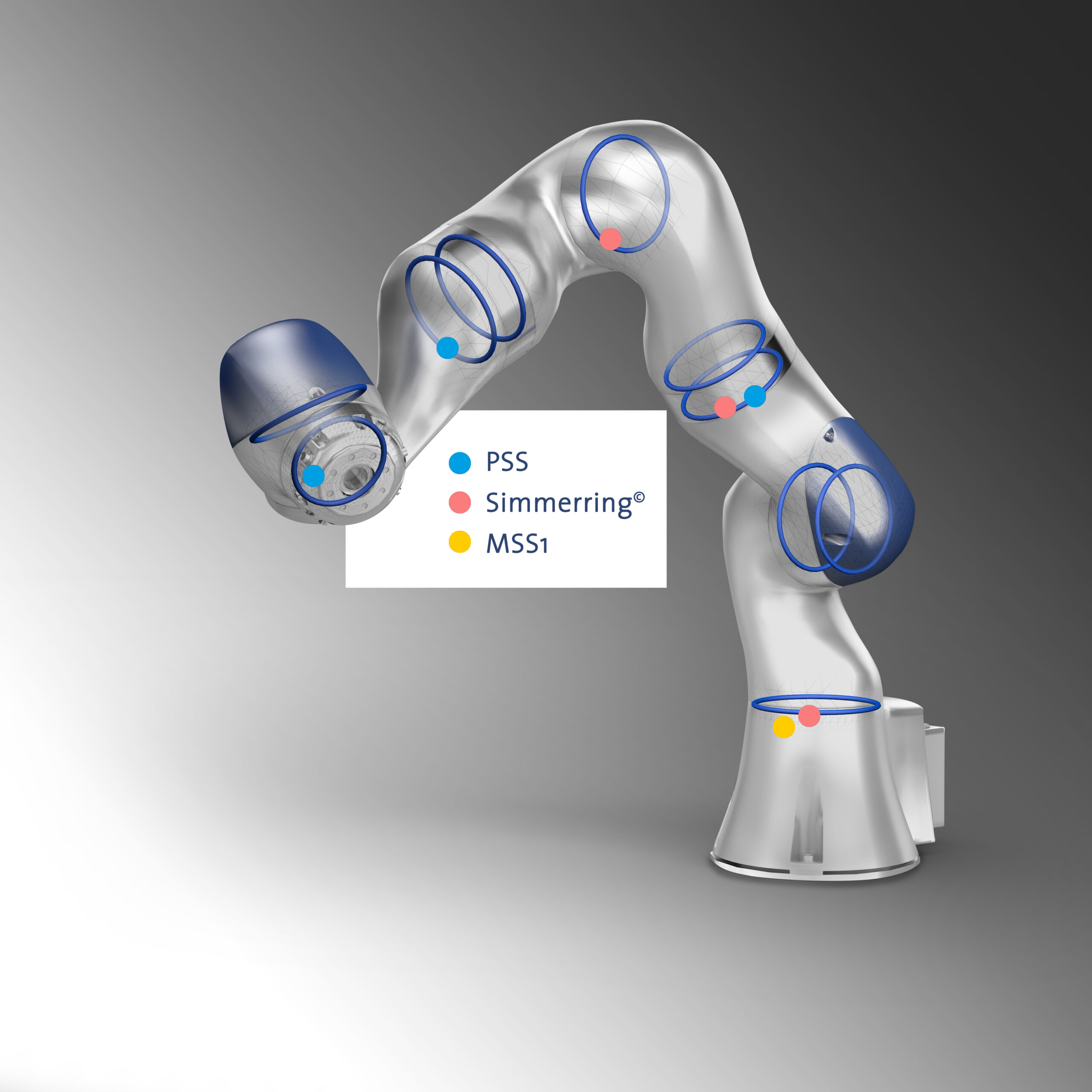

Die Gelenke dieser Roboter ermöglichen Bewegungen in mehreren Achsen und sind besonders anspruchsvoll abzudichten, weil sie hohe Geschwindigkeiten und Kräfte aufweisen (Bild 2).

Bild 2: In Cobots werden zahlreiche Dichtungen benötigt und diese sind hohen Geschwindigkeiten und Kräfte ausgesetzt.

Foto: Freudenberg Sealing Technologies

Eine zu hohe Reibung würde nicht nur den Energieverbrauch der Roboter erhöhen, sondern auch deren Präzision und Lebensdauer negativ beeinflussen. Zudem entstehen durch die schnellen Bewegungen Temperaturen bis zu 60 °C, denen die Dichtungen langfristig standhalten müssen. Hinzu kommt, dass Cobots häufig mit empfindlichen Materialien arbeiten und daher besonders präzise Bewegungen ausführen müssen. Eine sorgfältig entwickelte Dichtungslösung ist entscheidend, um die Sicherheit der Mensch-Roboter-Interaktion zu gewährleisten.

IP-Dichtungen für Outdoor-Einsätze

Cobot-Anwendungen im Außenbereich werden zunehmend relevanter. Um eine langfristige und zuverlässige Funktionsfähigkeit in solchen anspruchsvollen Umgebungen zu gewährleisten, hat Freudenberg Sealing Technologies die Ingress Protection Seals for Robots (IPSR) entwickelt. Diese IP-Dichtungen schützen Cobots vor Staub und eindringendem Wasser und bieten gleichzeitig eine geringe Reibung, was die Sicherheit in der Mensch-Roboter-Interaktion erhöht. Die IP-Dichtungen von Freudenberg sind speziell für die Schutzklasse IP65 zertifiziert, was einen hohen Schutz gegen Staub und Spritzwasser bietet. Dies wird durch eine spezielle Dichtlippengeometrie ermöglicht, die sich an die Bewegungen der Roboterarme optimal anpasst. Klassische O-Ringe sind dabei unzureichend, weil die Gelenke der Cobots multidirektionale Bewegungen ermöglichen müssen und dabei nur wenig Einbauraum zur Verfügung steht. Die innovative Dichtungslösung von Freudenberg erfüllt diese Anforderungen und stellt so sicher, dass die Roboter selbst in rauen Umgebungen zuverlässig und sicher arbeiten können.

Geringe Reibung für erhöhte Sicherheit

Ein entscheidendes Merkmal der IP-Dichtungen ist ihre reibungsarme Ausführung. Hohe Reibung könnte den Energieverbrauch erhöhen und die Präzision der Cobots beeinträchtigen. Darüber hinaus kann eine zu hohe Reibung den sicherheitsrelevanten Notstopp bei einer Kollision verzögern. Die IP-Dichtungen von Freudenberg kombinieren daher reibungsarme Werkstoffe mit einer speziellen Oberflächenbehandlung, um die für die Kollaborationssicherheit erforderlichen Reibmomentwerte zuverlässig einzuhalten. So ermöglichen die IP-Dichtungen eine optimale Leistungsfähigkeit und Sicherheit für Cobots in verschiedenen industriellen Anwendungen.

Dichtungen für Scara-Roboter und AGV

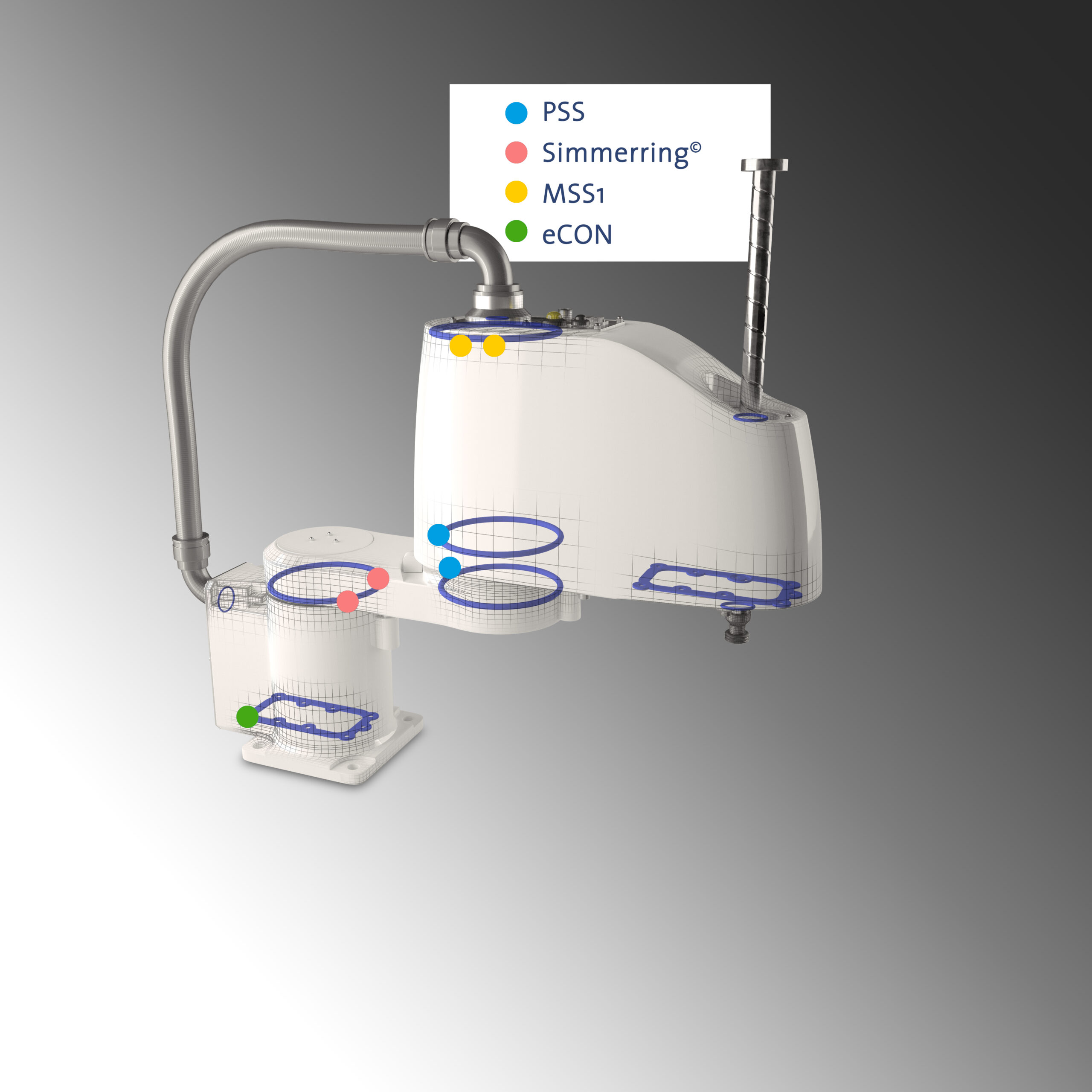

Auch Scara-Roboter, die durch ihre selektive Nachgiebigkeit in X-Y-Richtung ideal für präzise Montagearbeiten geeignet sind, stellen hohe Anforderungen an die verwendeten Dichtungen. Diese müssen eine hohe chemische Beständigkeit, Druckfestigkeit und thermische Belastbarkeit aufweisen, um in unterschiedlichen industriellen Umgebungen zuverlässig zu funktionieren (Bild 3).

Bild 3: Dichtungen für Scara-Roboter müssen eine hohe chemische Beständigkeit, Druckfestigkeit und thermische Belastbarkeit aufweisen, um in unterschiedlichen industriellen Umgebungen zuverlässig zu funktionieren.

Foto: Freudenberg Sealing Technologies

Weil Scara-Roboter häufig in Bereichen wie der Elektronik- und Pharmaindustrie eingesetzt werden, müssen ihre Dichtungen auch hygienische Anforderungen erfüllen und eine hohe Wiederholgenauigkeit gewährleisten. Die Wahl des richtigen Materials ist an dieser Stelle entscheidend, um Abrieb und Verschleiß zu minimieren und die Betriebszeiten zu maximieren.

Automatisierte fahrerlose Transportsysteme (AGVs) sind hingegen unverzichtbare Bestandteile moderner Logistik- und Produktionsprozesse. Die Dichtungen für AGVs müssen nicht nur mechanischen Belastungen, sondern auch chemischen Einflüssen und hohen Temperaturschwankungen standhalten. Ihre Zuverlässigkeit trägt wesentlich zur Effizienz und zum reibungslosen Ablauf der gesamten Logistikkette bei. AGVs werden oft in Bereichen eingesetzt, in denen hohe Anforderungen an Hygiene und Sauberkeit bestehen, etwa in der Lebensmittel- oder Pharmaindustrie. Die Dichtungen müssen daher nicht nur robust und langlebig, sondern auch unempfindlich gegenüber Reinigungsmitteln und Desinfektionsverfahren sein.

Schnell und präzise unter extremen Bedingungen

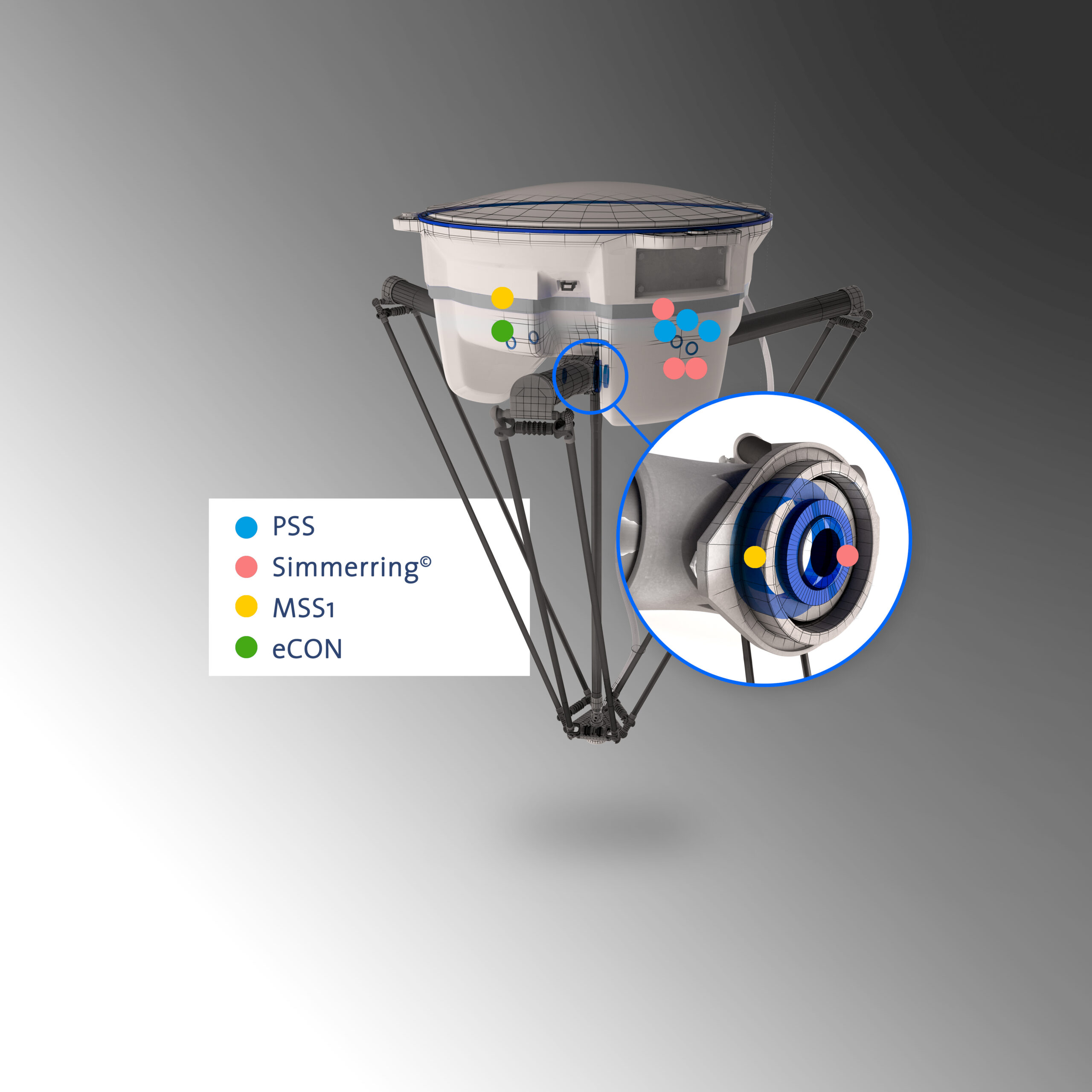

Delta-Roboter bestehen aus drei Armen, die in einer Delta-Konfiguration angeordnet sind und eine hohe Präzision und Geschwindigkeit bei der Durchführung von Aufgaben ermöglichen. Sie werden häufig in der Lebensmittel- und Verpackungsindustrie sowie in der Elektronikfertigung eingesetzt, weil sie in der Lage sind, komplexe Bewegungen mit hoher Geschwindigkeit auszuführen. Die besondere Bauweise der Delta-Roboter erfordert Dichtungen, die zuverlässig arbeiten und gleichzeitig die hohen Dynamik- und Beschleunigungsanforderungen erfüllen (Bild 4).

Bild 4: Delta-Roboter sind in der Lage, komplexe Bewegungen mit hoher Geschwindigkeit auszuführen. Dies erfordert Dichtungen, die die hohen Dynamik- und Beschleunigungsanforderungen erfüllen.

Foto: Freudenberg Sealing Technologies

In der Automobil-, Elektronik- und Lebensmittelindustrie kommen häufig 6-Achs-Roboter zum Einsatz – häufig unter extremen Bedingungen. Je nach Einsatzgebiet müssen die Dichtungen hohen Temperaturen, aggressiven Chemikalien oder starker Verschmutzung trotzen. In der Lebensmittelindustrie müssen Dichtungen zudem den strengen Hygienevorschriften entsprechen und häufigen Reinigungszyklen standhalten. In der Automobilproduktion hingegen müssen sie gegen Schmierstoffe, hohe Temperaturen und abrasive Partikeln beständig sein.

Die Dichtungen von Freudenberg Sealing Technologies zeichnen sich durch ihre Anpassungsfähigkeit und Leistungsfähigkeit aus, was sie für verschiedene Robotertypen und ihre jeweils unterschiedlichen Anwendungen prädestiniert. Jede Dichtung ist so konzipiert, dass sie den spezifischen Anforderungen dieser Systeme gerecht wird und gleichzeitig Effizienz und Langlebigkeit steigert.

Der Premium Sine Seal (PSS) zum Beispiel bietet eine reibungsarme Abdichtung und schützt durch sein innovatives Design vor inneren Verunreinigungen, was die Lebensdauer des Dichtsystems erhöht. Das E-Con-Vlies bewahrt Elektromotoren vor Lagerschäden und verbessert deren Standzeiten, insbesondere bei hohen Schaltfrequenzen. Die IPRO (IP Seals) bieten einen zuverlässigen Schutz vor Umwelteinflüssen wie Staub und Spritzwasser und eignen sich besonders für Cobots und Delta-Roboter. Das Modular Plastic Sealing Concept (MPSC) ermöglicht durch seine modulare Bauweise eine flexible Anpassung an verschiedene Anwendungen und trägt zur Gewichts- und Platzersparnis bei. Ergänzt wird das Portfolio durch Standard Oil Seals und maßgeschneiderte O-Ringe, die vielfältige Anforderungen in unterschiedlichen Industrien und Einsatzgebiete abdecken.

Diese Dichtungen sind für anspruchsvolle Einsatzbedingungen optimiert und tragen so zur Reduzierung von Stillstandszeiten, Wartungskosten und Energieverbrauch bei.

Die Entwicklung kundenspezifischer Lösungen ist dabei von großer Bedeutung. Freudenberg Sealing Technologies bietet maßgeschneiderte Dichtungslösungen, die genau auf die Anforderungen der jeweiligen Robotik-Anwendungen abgestimmt sind. Jede Anwendung stellt andere Anforderungen an die Dichtungen, sei es in Bezug auf Material, Geometrie oder Beständigkeit. Ob bei der Fertigung von Kleinserien oder der schnellen Herstellung von Prototypen – die Fähigkeit, flexibel auf spezifische Anforderungen einzugehen, ist ein entscheidender Erfolgsfaktor in der Dichtungstechnik. Ein wichtiger Aspekt ist dabei die Wahl des richtigen Materials, das auf die jeweiligen Anforderungen abgestimmt ist. Elastomere wie EPDM, FKM oder hochleistungsfähige Kunststoffe wie PTFE und PEEK bieten je nach Einsatzgebiet unterschiedliche Vorteile und können entsprechend kombiniert werden, um die besten Ergebnisse zu erzielen.

Mit ihrem breiten Sortiment bietet Freudenberg Sealing Technologies umfassende Lösungen, die die Zuverlässigkeit und Effizienz moderner Robotik-Anwendungen maximieren – ein entscheidender Beitrag zur zukunftssicheren Automatisierung.

Barbara Schlepper

ist Mitarbeiterin der Kommunikationsagentur awikom, Lorsch

Foto: awikom

Kontakt:

Freudenberg Sealing Technologies

69469 Weinheim/Bergstraße

info@fst.com

www.fst.com/de/maerkte/robotik/