Einsatzorientierte Auslegung technischer Bürsten

Technische Bürsten kommen in vielen Branchen zum Einsatz. Bei der Auslegung von angetriebenen Werkzeugbürsten sind spezielle Faktoren zu berücksichtigen.

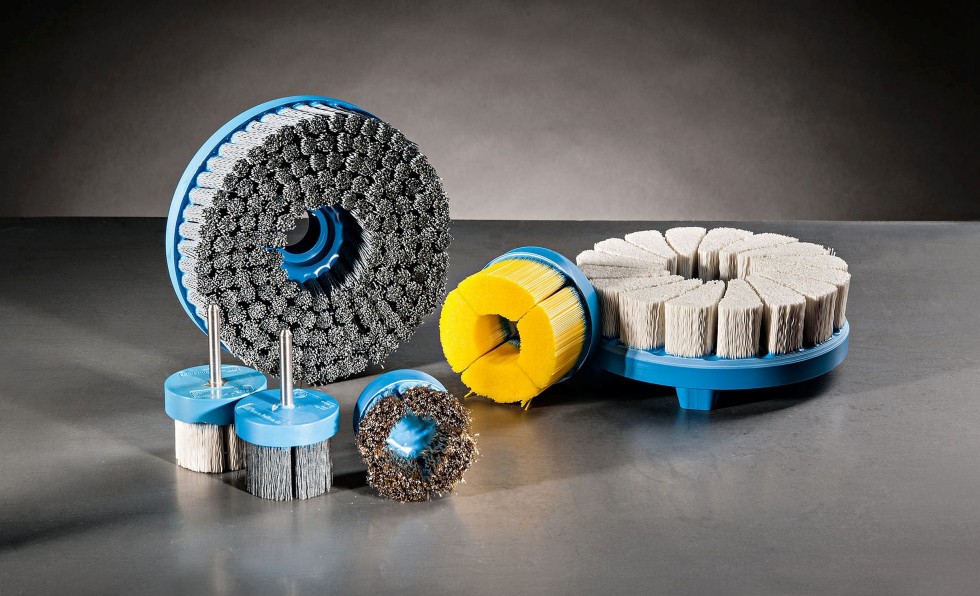

Als Werkzeuge der Oberflächen- und Fertigungstechnik kommen technische Bürsten heute in vielen Branchen zum Einsatz. Je nach Ausführung werden sie etwa zum Entgraten, zur Formgebung, zum Strukturieren oder zum Reinigen eingesetzt.

Foto: Kullen-Koti

Kaum mehr wegzudenken aus vielen Prozessen der Oberflächen- und Fertigungstechnik sind die technischen Bürsten von Kullen-Koti. Mit seinem Portfolio von über 150.000 verschiedenen Varianten bietet das Unternehmen für sehr viele Aufgaben eine optimale Bürstenlösung. Immer wieder zeigt sich allerdings, dass gerade für die Effizienz und den Wirkungsgrad angetriebener Werkzeugbürsten eine anwendungsorientierte Auslegung und Konfiguration von fundamentaler Bedeutung sind. Um sich eine grundlegende Übersicht über die dabei relevanten Faktoren zu schaffen, empfiehlt sich der Blick auf vier große Themenbereiche:

- Kinematik und Geometrie,

- Verfahren und Medien,

- Temperatur und UV-Licht sowie

- Werkstoffe und Oberflächen.

Abgesehen davon stellt freilich jede Branche und jeder Industriezweig ganz eigene, spezifische Anforderungen.

Bewegung, Form und Tempo

Themen der Kinematik und Geometrie tauchen bei der Auslegung einer Werkzeugbürste meist schon zu Beginn der Entscheidungsfindung auf. Im Mittelpunkt steht dabei die Frage, ob die Bürste in der konkreten Anwendung eine lineare oder eine rotierende Bewegung ausführt – und mit welcher Geschwindigkeit sie dreht, oszilliert, schwingt, schiebt oder reibt. Zu klären ist an dieser Stelle auch, ob die Kinematik der Anwendung einen Richtungswechsel voraussetzt. Möchte man erreichen, dass die Bürste bi-direktional die gleiche Wirkung erzeugt, so darf ihr Besatz keine Schrägstellung aufweisen. Ebenfalls zu berücksichtigen sind die maschinen- oder geräteseitig verfügbare Antriebsleistung und die daraus resultierenden kinematisch-mechanischen Belastungen für das Bürstensystem – etwa bei Erreichen der Maximaldrehzahl.

Für die Effizienz und den Wirkungsgrad angetriebener Werkzeugbürsten ist eine anwendungsorientierte Auslegung und Konfiguration unverzichtbar.

Foto: Kullen-Koti

In enger Beziehung damit steht die Abwägung drei weiterer Faktoren: Die erzielbare Umfangsgeschwindigkeit, der Außendurchmesser und der Gesamtdurchmesser der Bürste. Zwar lassen sich durch eine Vergrößerung des Außendurchmessers höhere Umfangsgeschwindigkeiten erreichen, entscheidend für die Prozesseffizienz der Werkzeugbürste ist aber letztlich die Größenrelation der Bürste zum bearbeiteten Werkstück und dessen Oberfläche. Genauer gesagt: Der Durchmesser des Besatzes hat großen Einfluss auf die Bürstwirkung an der Kontaktstelle von Besatz und Oberfläche. Dieser Zusammenhang führt direkt zu weiteren Aspekten der Besatzgeometrie: Wie hoch soll oder darf der Besatz stehen und wie stark sollen seine Elemente ausgeführt sein? Mit Drähten, Filamenten und Fasern größerer Durchmesser lassen sich höherstehende Besätze ohne Knickrisiko realisieren; mit dünneren Elementen hingegen lässt sich der Besatz dichter gestalten, sodass eine größere Anzahl von Besatzspitzen auf die Oberfläche wirkt.

Verfahren, Medien und Maschinen

Vor allem beim Einsatz in industriellen und automatisierten Produktionsumgebungen ist bereits früh zu berücksichtigen, auf welche Weise die Werkzeugbürste in einer Maschine oder Fertigungszelle implementiert wird. Im Mittelpunkt stehen dabei meist zwei Fragen: Limitieren der Bauraum oder Schutzumhausungen die Größe der Bürste? Und wie wird die Bürste aufgenommen oder eingespannt – wie also ist die mechanische Schnittstelle Maschine-Bürste ausgelegt? Je nach Vorgaben von Maschinenbauern, Spannmittel-Herstellern oder Anwendern lassen sich Werkzeugbürsten an Achslöchern, Bohrungen, Rastnuten oder auf andere Art befestigen. Das Portfolio von Kullen-Koti bietet an dieser Stelle zahlreiche Alternativen.

Beim Einsatz in industriellen und automatisierten Produktionsumgebungen ist zu berücksichtigen, auf welche Weise die Werkzeugbürste in einer Maschine oder Fertigungszelle implementiert wird.

Foto: Kullen-Koti

Von hoher Relevanz ist an dieser Stelle auch, ob die Bürste im Rahmen eines trockenen oder nassen Verfahrens zum Einsatz kommt. Werden etwa prozessbegleitende Medien wie Kühlschmiermittel oder Öl eingesetzt, so ist unbedingt auf die entsprechende Beständigkeit des Besatz- und Körpermaterials der Bürste zu achten. Gleiches gilt, wenn die Bürste vor, während oder nach der Anwendung mit Lösungsmitteln, Säuren oder Laugen in Kontakt kommt. In diesem Fall muss der Faktor Chemikalienbeständigkeit mit in die Auslegung einbezogen werden. Und bei Einsatzumgebungen mit korrosiver Wirkung sind sämtliche Komponenten der Bürste daran anzupassen. Dies erfolgt durch die Verzinkung metallischer Flächen oder durch die Verwendung von Edelstahl und technischen Kunststoffen.

Hitze und UV-Strahlung

Weitere Auslegungskriterien, die sich meist aus der unmittelbaren Einsatzumgebung der Büste ergeben, sind die Faktoren Temperatur und UV-Licht. Es ist also zu berücksichtigen, welche maximalen Temperaturen an der zu bürstenden Oberfläche erreicht werden und welche Temperaturwerte im Umfeld der Bürste herrschen. Bei den Bürsten von Kullen-Koti kann entweder nur der Besatz oder auch das gesamte Bürstensystem hitzebeständig ausgeführt werden.

Der Faktor UV-Licht kann beim Einsatz von Werkzeugbürsten in der Regel vernachlässig werden, weil sie meist in Innenräumen verwendet werden. Und dennoch: Bürstenbesätze, die starkem Sonnenlicht ausgesetzt sind, lassen sich vorsorglich mit UV-beständigen Filamenten ausrüsten.

Werkstoff und Oberfläche

Viele Fragen bei der Auslegung von Bürsten drehen sich um die Beschaffenheit der zu behandelnden Werkstoffe und Oberflächen. Maßgebend ist dabei insbesondere der Aspekt der Werkstoffhärte. Wird die Werkzeugbürste für die Bearbeitung sehr harter Materialien eingesetzt, so ist die Härte des Besatzes entsprechend anzupassen. Weiche Werkstoffe vertragen meist keine aggressiven Filamente. Konkret zeigt sich folgendes Bild: Glatte, gewellte, gezopfte oder in Litzenform ausgeführte Stahl- und Metalldrähte eignen sich vorrangig für harte Werkstoffe und lassen sich graduell sehr gut auf den konkreten Anwendungsfall abstimmen. Glatte oder gewellte Filamente aus Kunststoff sind weniger aggressiv und können sowohl abrasiv als auch nicht-abrasiv ausgelegt werden. Sanfte und weiche Besätze hingegen bestehen in der Regel aus Rosshaar, Ziegenhaar oder Schweinsborsten, die sich nicht statisch aufladen.

Eine Frage des Bürstenbesatzes: Stahl- und Metalldrähte eignen sich vorrangig für härte Werkstoffe und lassen sich sehr gut auf den Anwendungsfall abstimmen. Filamente aus Kunststoff sind weniger aggressiv und können sowohl abrasiv als auch nicht-abrasiv ausgelegt werden.

Foto: Kullen-Koti

Nicht vernachlässigen sollte man zudem den genauen Blick auf die Oberfläche im Moment der Bearbeitung. Ist die Oberfläche nämlich anhaftend, klebrig oder schmierig so ist es ratsam, den Besatz lichter auszuführen, damit ein Verklumpen oder Verkleben von Besatzfeldern ausgeschlossen ist. Auch die Frage, ob die Oberfläche während der Bearbeitung durch die Werkzeugbürste ihren Zustand ändert, kann in diesem Zusammenhang von Bedeutung sein.

Viele Branchen, viele Bürsten

Über die grundlegenden Faktoren hinaus, die bei der Auslegung von Werkzeugbürsten eine Rolle spielen, ergeben sich zahlreiche weitere Aspekte durch die speziellen Anforderungen verschiedener Branchen. So sind beispielsweise in der Lebensmitteltechnik fast ausnahmslos nur Besätze aus Edelstahldraht oder ausgesuchten Kunststoffen zulässig. Sie müssen den einschlägigen Normen dieses Industriezweigs entsprechen. Dabei muss nicht allein der Besatz lebensmittelkonform ausgelegt sein, sondern die gesamte Bürste sowie ihre Aufnahmen, Wellen und Halterungen. Beim Einsatz von Kunststoffbesätzen in der Lebensmitteltechnik fällt auch deren Farbgebung eine hohe Relevanz zu, denn Besatzrückstände in den Lebensmitteln lassen sich durch kontraststarke Farben besser detektieren.

Ein weiteres Beispiel für Branchenspezifika bei der Bürstenauslegung findet sich in der Holzbearbeitungstechnik. Dabei wird – etwa bei der gezielten Strukturierung von Holzoberflächen – meist auf Stahldrahtbesätze mit Messingbeschichtung zurückgegriffen. Der Grund: An blankem, unbeschichtetem Stahldraht würde die im Holz enthaltene Gerbsäure rasch Korrosion auslösen.

Die Liste der branchentypischen Anforderungen an die Auslegung von Werkzeugbürsten ließe sich noch durch eine Vielzahl weitere Beispiele fortführen. In jedem Fall kann es gerade für Einsteiger, Prozessoptimierer oder auch Qualitätsmanager von großem Vorteil sein, sich Rat bei einem erfahrenen Hersteller zu holen. Um Kunden und Anwendern den Weg zu einer sicheren Produktentscheidung zu ebnen hat Kullen-Koti eigens eine Systematik an Dienstleitungen entwickelt, die sich als individuell abstimmbares Fünf-Stufen-Programm darstellt. Dabei fällt insbesondere Service-Modulen, die auf einem gewissen Knowhow-Transfer beruhen, große Bedeutung zu. Denn gerade daraus ergeben sich oft Erkenntnisse, die zu Qualitätsoptimierungen und Effizienzsteigerungen von Fertigungsprozessen führen.

Weitere interessante Beiträge:

Kullen-Koti GmbH

72766 Reutlingen

www.kullen.de