Ethernetleitung mit biobasiertem Kunststoff von BASF

Lapp stellt in Hannover die erste Ethernetleitung mit einer bio-basierten Ummantelung vor. Das Compound wurde vom Chemiekonzern BASF entwickelt.

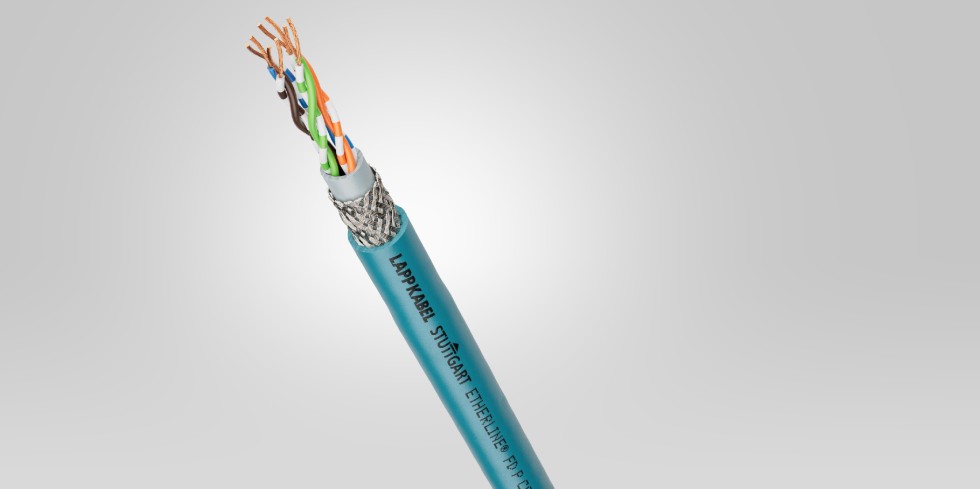

Die Etherline FD P Cat.5e für Industrial Ethernet ist jetzt aufgrund des bio-basierten TPUs von BASF zusätzlich als nachhaltige Variante erhältlich.

Foto: Lapp

Beim Thema Nachhaltigkeit ziehen Lapp und BASF an einem Strang. Beide Unternehmen wollen den Angaben zufolge mit ihren Produkten dazu beitragen, den CO2-Fussabdruck zu reduzieren. Ein wichtiger Baustein ist die Verwendung von biobasierten Kunststoffen. Lapp stellt auf der Hannover Messe nun die erste Ethernetleitung mit einer bio-basierten Ummantelung vor. Das Compound wurde vom Chemiekonzern BASF entwickelt.

Die Etherline FD P Cat.5e für Industrial Ethernet hat Lapp eigentlich schon länger im Portfolio, heißt es weiter. Sie eignet sich für Patchkabelanwendungen aber auch für Energieführungsketten. Nun aber gibt es sie zusätzlich als nachhaltige Variante. Für diese Leitung hat Lapp das TPU-Mantelmaterial (Thermoplastisches Polyurethan) von BASF, das bisher auf fossilen Rohstoffen basierte, durch ein TPU von BASF ersetzt, das auf nachwachsenden Rohstoffen basiert. „Biobasierte Kunststoffe aus schnell nachwachsenden Rohstoffen zu verwenden, ist für uns eine gute Möglichkeit den Bedarf an Kunststoffen aus fossilem Ausgangsmaterial zu reduzieren und gleichzeitig den CO2-Fußabdruck unserer Produkte zu senken“, sagt Alexander Terpe, Leiter Produktentwicklung Kabel bei der U.I. Lapp GmbH.

Nachhaltigkeit beginnt mit nachhaltigen Produkten

Konkret handelt es sich beim bio-basierten Kunststoff um Elastollan N, das Thermoplastische Polyurethan der BASF. Es ist ein auf Mais basierendes Biopolymer. Dabei liegt der Anteil des nachwachsenden Rohstoffs, je nach Type des TPUs, bei 45 bis 60 %. Der Clou, das TPU bietet die gleiche Haltbarkeit, Flexibilität und mechanischen Eigenschaften sowie die Hydrolyse-, Chemikalien- und UV- Beständigkeit wie herkömmliches Elastollan. Sogar die Verarbeitbarkeitsparameter bleiben erhalten. Besonders ist, dass der Anteil des Biomaterials im fertigen Produkt tatsächlich nicht nur nachgewiesen, sondern exakt nachgemessen werden kann (nach ASTM D 6866).

„Das biobasierte TPU der BASF ist ein echter High Performer und steht dem herkömmlichen fossilen Material in nichts nach. Eine schnelle Umstellung in der Produktion ist möglich und der richtige Schritt, um unserem Kunden durch ein nachhaltiges Produkt echten Mehrwert zu bringen.“, erläutert Oliver Mühren, Gruppenleiter Sales bei der BASF Polyurethanes GmbH.

Mit einem Blick auf die Ökobilanz erreicht das biobasierte Produkt eine Verbesserung des CO2-Fußabrucks von ungefähr 15 %. Und so ist es die logische Konsequenz, dass das Elastollan N Teil von BASF’s Kreislaufwirtschaftsstrategie ist und seinen Beitrag leistet, fossile Ressourcen und CO2-Emissionen einzusparen. Auch Lapp will sein Portfolio an biobasierten Mantelmaterialien Schritt für Schritt weiter ausbauen.

- Lapp, Halle 11, C05