Smarter Ausweg aus der Vorspannungsfalle

Das Einstellen der Vorspannungen und der präzise Toleranzausgleich sind zentrale Aspekte bei der Konstruktion hochdynamischer Wälzlager-Baugruppen – Wellenfedern unterstützen die Realisierung.

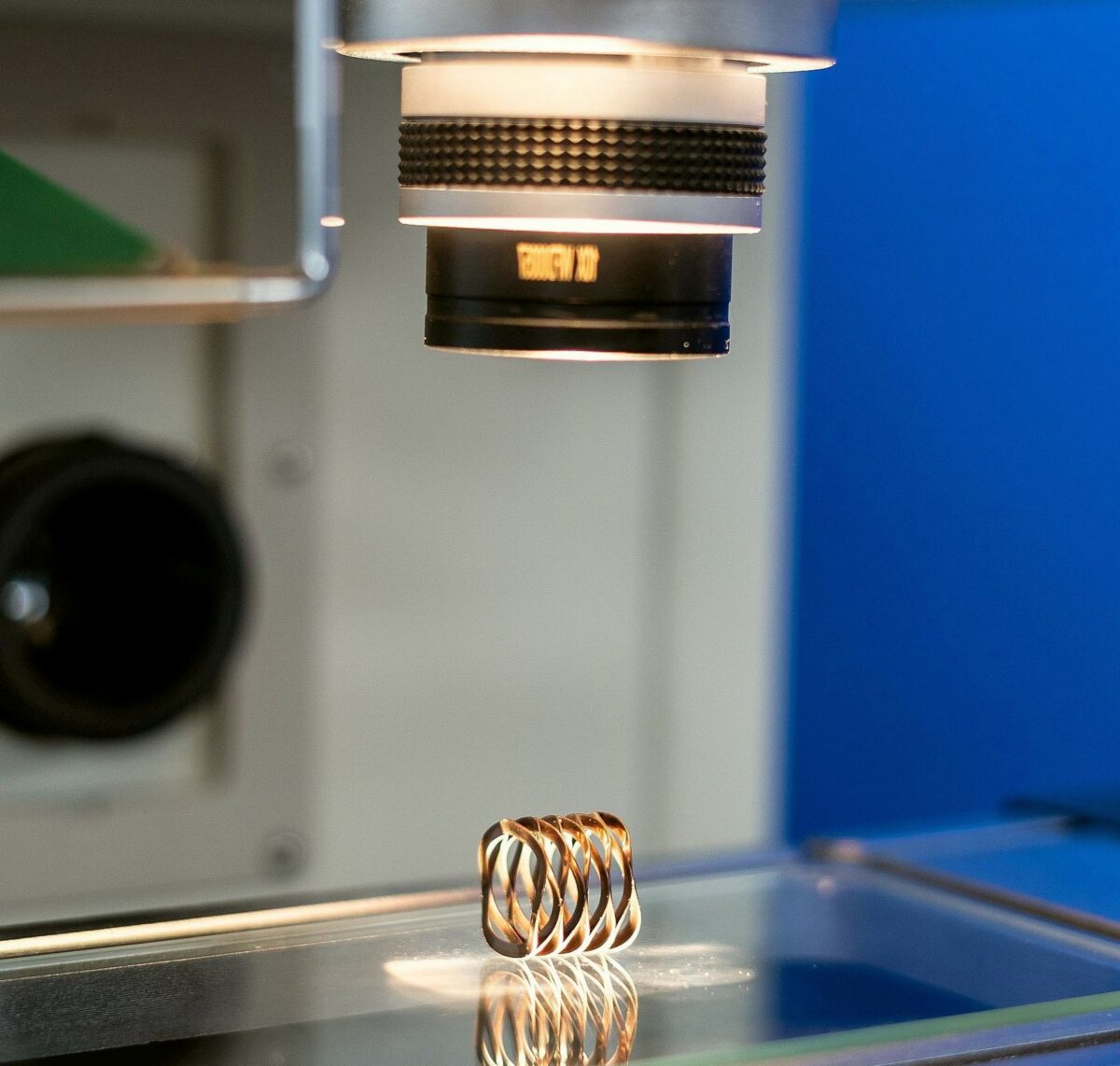

Gesicherte Qualität: Optische Vermessung einer mehrlagigen Wellenfeder.

Foto: TFC

Bei der Konstruktion und Montage von Wälzlager-Baugruppen dienen der Toleranzausgleich und das Anlegen von Vorspannungen dem Zweck, den eingebauten Lagern einen dauerhaft sicheren und passgenauen Sitz zu verleihen. Dies erfolgt durch Ausübung einer axial wirkenden Permanentlast auf das Lager. Dazu kommen statische Maßnahmen infrage – etwa eine feste Verriegelung – oder das dynamische Vorspannen mit Hilfe von Federn. Ein typisches Beispiel für die dynamische Lösung ist im Getriebebau etwa das parallele Einspannen mehrerer Kugellager zur Lagerung der An- und Abtriebswellen durch den Einsatz vorgespannter Federn. Dort lohnt es sich allerdings genau hinzuschauen. Denn Federn aus Runddraht oder gestanzte Wellenfedern erweisen sich an dieser Stelle als suboptimal; ihnen weit überlegen sind hochwertige Wellenfedern aus gewalztem oder gerolltem Flachdraht. „Sie ermöglichen die Realisierung sehr steifer, schwingungsarmer Verbindungen, vereinfachen die Montage und erlauben die Umsetzung höherer Genauigkeitsanforderungen“, erläutert Johannes Lambertz, der Local Manager von TFC. Im Produktsortiment seines Unternehmens finden sich beispielsweise die Wellenfedern der Baureihen YSSB und YSSR von Smalley.

TFC Local Manager Johannes Lambertz (re.): „Unsere Wellenfedern haben kurze Federwege und arbeiten insbesondere in Anwendungen mit geringen bis mittleren Belastungen mit sehr hoher Präzision und Zuverlässigkeit.“

Foto: TFC

Dabei handelt es sich um einlagige Wellenfedern, die unter anderem von vielen Konstrukteuren der Antriebstechnik für die Realisierung von Wälzlager-Vorspannungen herangezogen werden. „Diese Wellenfedern haben kurze Federwege und arbeiten insbesondere in Anwendungen mit geringen bis mittleren Belastungen mit sehr hoher Präzision und Zuverlässigkeit“, sagt Johannes Lambertz. Sie werden in Ausführungen mit Spalt oder überlappenden Enden angeboten und lassen sich einfach radial in Bohrungen einspannen, wo sie ihre Kraft gezielt auf den Außenring eines Wälzlagers ausüben. Hier können sie frei agieren, ohne zu verrutschen. Sie eignen sich auch für eine einfache Über-Kopf-Montage.

Smarte Lösung für Dünnringlager

Auch bei Anwendungen mit Dünnringlagern zeigen sich die Smalley-Wellenfedern als überaus smarte Vorspannungslösung. Dünnringlager haben sehr schmale Außen- und Innenringe und werden aus Gründen der Raum- und Gewichtsoptimierung häufig in Werkzeugkarussellen, Robotergelenken, Prüfanlagen oder optischen Systemen verwendet. Gerade die schlanke Bauform dieser Wälzlager stellt allerdings erhöhte Anforderungen an die Konstruktion der Vorspannungslösung und die hierfür eingesetzten Wellenfedern. Dazu erklärt Johannes Lambertz: „Viele konventionelle Wellenfedern erweisen sich hier als zu breit. Sie drücken daher bei der radialen Ausdehnung in der Bohrung auf die Wälzkörper des Lagers. Das ist ein KO-Kriterium, da es zu Lagerschäden führen kann.“ Konstruktiv lösen lässt sich das zwar mit einem Distanzring zwischen der überbreiten Wellenfeder und dem Dünnringlager. Der Ring vermeidet dann zwar den direkten Kontakt zwischen Feder und Wälzkörper, verkompliziert die Sache aber und steht dem Wunsch nach Teilereduzierung und Raumoptimierung entgegen.

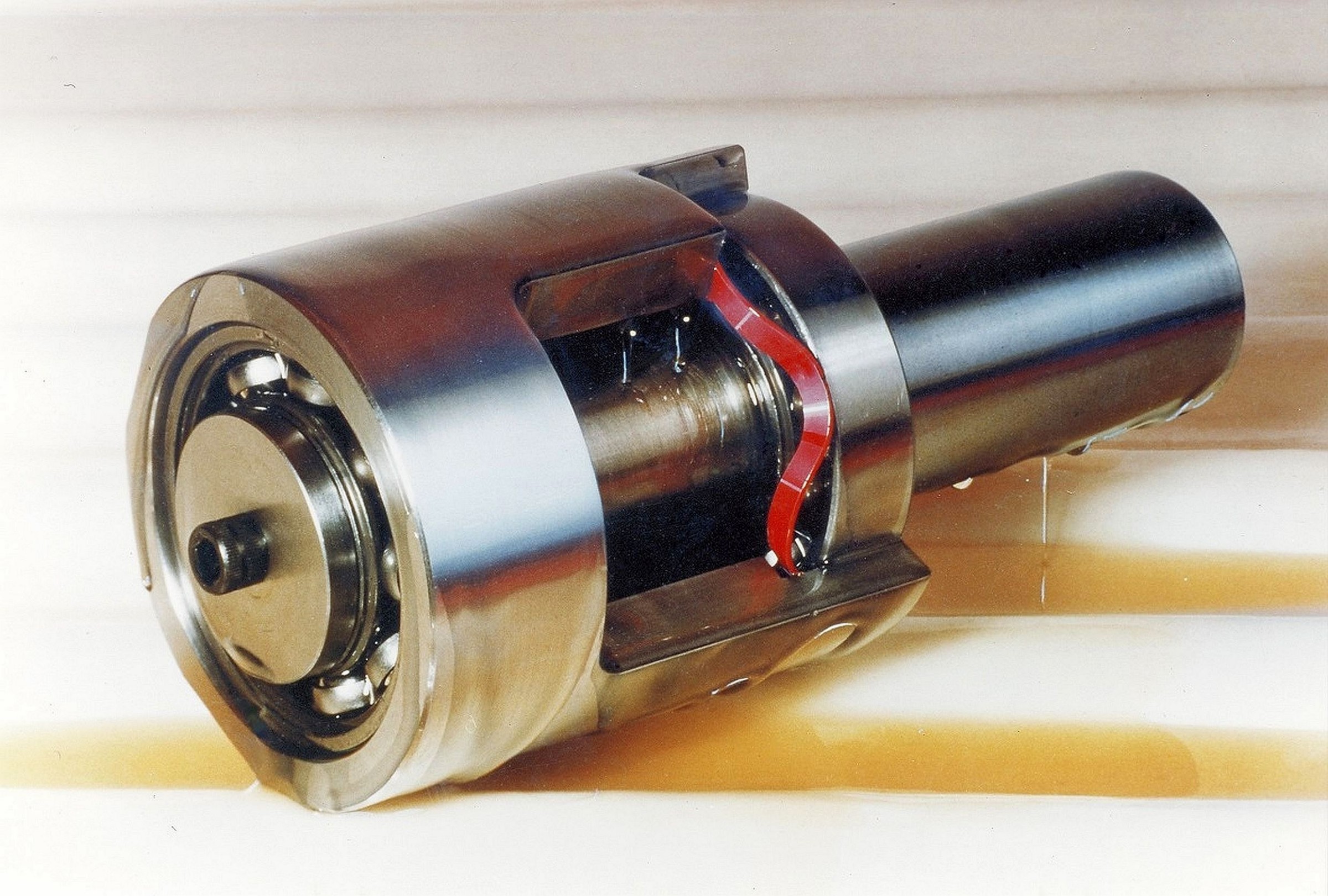

Die Einstellung von Vorspannungen und der Toleranzausgleich in Wälzlager-Baugruppen lassen sich mit gewalzten Flachdraht-Wellenfedern (im Bild rot) sehr einfach realisieren.

Foto: TFC

Erneut führt der Ausweg aus diesem Dilemma über den Einsatz gewalzter Smalley-Wellenfedern mit Spalt oder überlappenden Enden. Denn TFC kann diese Wellenfedern mit sehr schmalem Flachdraht anbieten. Sie liegen optimal auf dem äußeren Ring des Dünnringlagers auf, stehen nach innen nur minimal über und berühren daher den Wälzkörper nicht. Die Distanzring-Improvisation ist damit überflüssig. Der Konstrukteur spart ein Bauteil, vereinfacht die Montage und schließt eine potenzielle Fehlerquelle aus. „Kraft und Federrate der Wellenfeder können exakt auf die Anforderungen abgestimmt werden, und für ihre Montage gilt auch hier: Einfach in die Bohrung klemmen“, erläutert Johannes Lambertz.

Auch für hohe Lasten geeignet

Standardmäßig bietet TFC die Wellenfedern der Produktlinien YSSB/ YSSR in Feder- und Edelstahl an sowie mit Durchmessern von 9,0 bis 580 mm. In Sonderfällen können sie aber auch aus exotischen Werkstoffen und in Abmessungen von 5,0 bis 2.000 mm gefertigt werden. Wirken im Rahmen der Vorspannung größere Kräfte, lassen sich die Wellenfedern auch stapeln. Johannes Lambertz weist allerdings darauf hin, dass es für diese Aufgabenstellung mit der Wellenfeder des Typs Nested Spirawave bereits eine einbaufertige Lösung gibt. „Die Flachdraht-Windungen dieser Wellenfeder liegen werkseitig parallel und vollflächig aufeinander. Dabei gibt uns Smalley die Garantie, dass sie aus ein und demselben Stück Flachdraht bestehen. Eine solche Nested Spirawave stellt eine zwei bis drei Mal höhere Federkraft als eine einlagige Wellenfeder bereit“, erklärt der Local Manager von TFC.

TFC bietet die Wellenfedern in Feder- und Edelstahl an sowie mit Durchmessern von 9,0 bis 580 mm. In Sonderfällen können sie auch aus exotischen Werkstoffen und in Abmessungen von 5,0 bis 2.000 mm gefertigt werden.

Foto: TFC

Wo immer in Wälzlager-Baugruppen definierte Vorspannungen einzustellen, Lagerspiele auszugleichen und betriebsbedingte Toleranzen zu kompensieren sind, erweisen sich die gewalzten Flachdraht-Wellenfedern von Smalley als innovative Alternative zu anderen Federtypen. Gegenüber gestanzten Federprodukten verzeichnen sie deutliche Vorteile, weil sich ihre Belastbarkeiten, Toleranzen und Federkonstanten genauer spezifizieren lassen, denn: Über weite Teile ihres Dehnbereichs steigt die Federkraft einer Smalley-Wellenfeder gleichmäßig an. Ebenfalls zu beachten ist, dass es bei der Bearbeitung gestanzter Wellenscheiben nicht selten zu Ermüdungsrissen, Ungenauigkeiten bei der Federkraft und anderen Problemen kommt. Bei Smalley hingegen werden die Wellenfedern aus massivem, gehärtetem und temperiertem Stahl- oder Metalldraht gefertigt. Sie unterliegen deshalb – zum Beispiel bei der weiteren Wärmebehandlung – keinem Verformungsrisiko. Nicht zu vergessen: Bei gleichem Federweg und gleicher Belastbarkeit beanspruchen sie bis zu 50 Prozent weniger axialen Bauraum als konventionelle Runddraht- oder Spiralfedern. Das macht in der Baugruppen-Konstruktion den Weg frei für innovative Raumoptimierungen und Miniaturisierungen.

Marco Sturm,

Freier Fachjournalist,

Darmstadt,

TFC Ltd. Technisches Zentrum

44795 Bochum