Tests in Waschstraße führen zu Lösung nach Maß

Wie lassen sich die Taktraten in einer automatisierten PKW-Waschanlage erhöhen und gleichzeitig die Wartungsintervalle senken? Ein kundenorientierter Service von A bis Z und hochwertige Maschinenelemente aus Edelstahl sind die Antworten, wie dieser Einsatzfall zeigt.

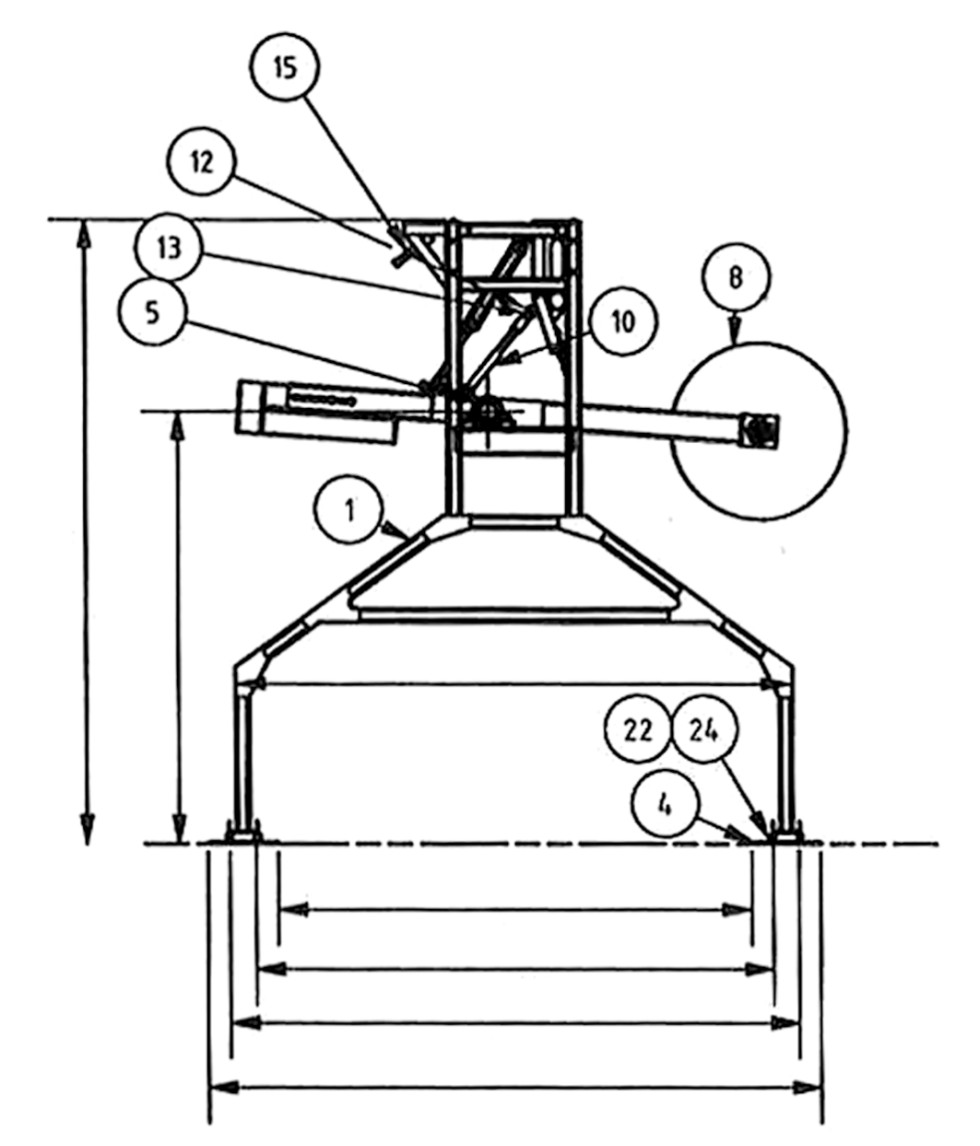

Bild 1: Waschanlagenkonstruktion der MTE GmbH: Den Antrieb für den Schwenkarm mit Bürstenrolle übernimmt ein Pneumatikzylinder, die Industriestoßdämpfer werden jeweils unten angefahren.

Foto: MTE GmbH

Am Anfang dieser Applikation stand das Ziel von Udo Groß-Schnellenkamp und seinem Konstruktionsteam, moderne Waschanlagen noch wartungsfreundlicher und leistungsstärker zu machen. Das Team arbeitet bei der MTE GmbH aus Viersen im Rheinland, einem Anbieter von elektronischen und technologischen Erzeugnissen, der sich einerseits durch die Vermittlung von Know-how und andererseits durch die Entwicklung von Verfahren automatisierter Autowaschtechniken einen Namen gemacht hat. Die MTE GmbH ist als Tochter der Düsseldorfer Clean-Car AG unter anderem dafür zuständig, Videoüberwachungssysteme an Autowaschcentern zu planen und zu implementieren. Dies geschieht im Umfeld von Zapfsäulen und Waschstraßen vor dem Hintergrund der Vorfallprävention und damit zum Schutz von Kunden und Mitarbeitern, so wie beispielsweise bei einem netzwerkbasierten Videoüberwachungssystem der neuen Clean-Car-Filiale im Berliner Bezirk Treptow-Köpenick, das MTE geplant und umgesetzt hat.

Bild 2: MTE realisiert die Konstruktion mit Standardkomponenten, wobei das Gewicht der vom Schwenkarm geführten Rolle aufgrund unterschiedlicher Wassermengen variiert. Grafik: MTE GmbH

Nach Angaben der Clean-Car AG nehmen jährlich rund 3,6 Millionen Menschen das Angebot der über Deutschland und Österreich verteilten 32 Autowaschcenter wahr. Um überall einen ebenso schnellen wie gründlichen und reibungslosen Betrieb zu gewähren, werden die Anlagen ständig weiterentwickelt. So auch diejenige in Neuss, an der Udo Groß-Schnellenkamp und sein Team im Rahmen des an dieser Stelle beschriebenen Projekts einige Optimierungen an Antrieb und Aufbau der als Top-Tex easy bezeichneten Konstruktion vornahmen. Dabei ging es zum einen um verzögerungslose, rückprallfreie Auf- und Abwärtsbewegungen der von Pneumatikzylindern angetriebenen Schwenkarme. Zum anderen sollten diese ihre Endposition stets sicher anfahren können, damit die Gesamtkonstruktion im Dauerbetrieb geschützt ist. Auf diese Art und Weise lassen sich Stillstandzeiten durch Wartungs- und Reparaturmaßnahmen auf ein Minimum reduzieren. Um diese Aufgabe zu meistern, bediente sich MTE für die Konstruktion einer Vielzahl hochwertiger Standardkomponenten, zu denen auch Industriestoßdämpfer gehören.

Konventionelle Dämpfer korrodieren

Für erste Tests orderte Groß-Schnellenkamp bei ACE Stoßdämpfer einstellbare Dämpfer aus der Magnum-Baureihe. Diese gilt unter Konstrukteuren aufgrund ihrer robusten, modernen Dichtungstechnik, hoher Energieaufnahmen in kompakter Bauform, integriertem Festanschlag und großer Dämpfungsbandbreite als die Referenzklasse für Industriestoßdämpfer mittlerer Baugrößen. Mit diesen einstellbaren Magnums wurden dann seitens MTE in Neuss erste Tests vorgenommen, um genaue Werte für den Dauerbetrieb der Anlage zu ermitteln. Dieser Ansatz wurde gewählt, weil in diesem Fall wichtige Kenndaten nicht bekannt waren. Dies lag unter anderem an den Bürstenrollen, die an den Schwenkarmen befestigt sind. Denn es war weder mit Hilfe der Konstruktionssoftware noch mittels des unternehmenseigenen Berechnungsprogramms von ACE, mit dem in den meisten Konstruktionsfällen ACE oder Endkunden die idealen Dämpfer für die jeweilige Konstruktion ermitteln, vorherzusagen, mit wie viel Wasser sich die Bürsten im Betrieb vollsaugen. Demzufolge konnte nicht genau prognostiziert werden, wie groß die bei dem dauerhaften Schwenkbetrieb zu berücksichtigenden zu dämpfenden Massekräfte sind.

Stoßdämpferanpassung im Testbetrieb

Nachdem die einstellbaren Industriestoßdämpfer den verschiedenen Testreihen entsprechend justiert worden waren und der Testbetrieb einige Zeit lief, zeigte sich, dass eine Stoßdämpferanpassung nötig war, zumal die große Menge an mit Reinigungsmitteln versehenem Wasser zu Rost an den eingesetzten Stoßdämpfern führte. Daher wandte sich Udo Groß-Schnellenkamp an die technischen Berater von ACE und verständigte sich mit diesen darauf, die bereits begonnene Testreihe mit ähnlichen einstellbaren Dämpfern fortzusetzen, um sich auf diese Weise der optimalen Einstellung für den Dauerbetrieb zu nähern. ACE wurde gleichzeitig eingeladen, sich bei Tests vor Ort ein genaueres Bild vom Zustand der Testdämpfer, von der Anlage und von den Einsatzbedingungen zu machen.

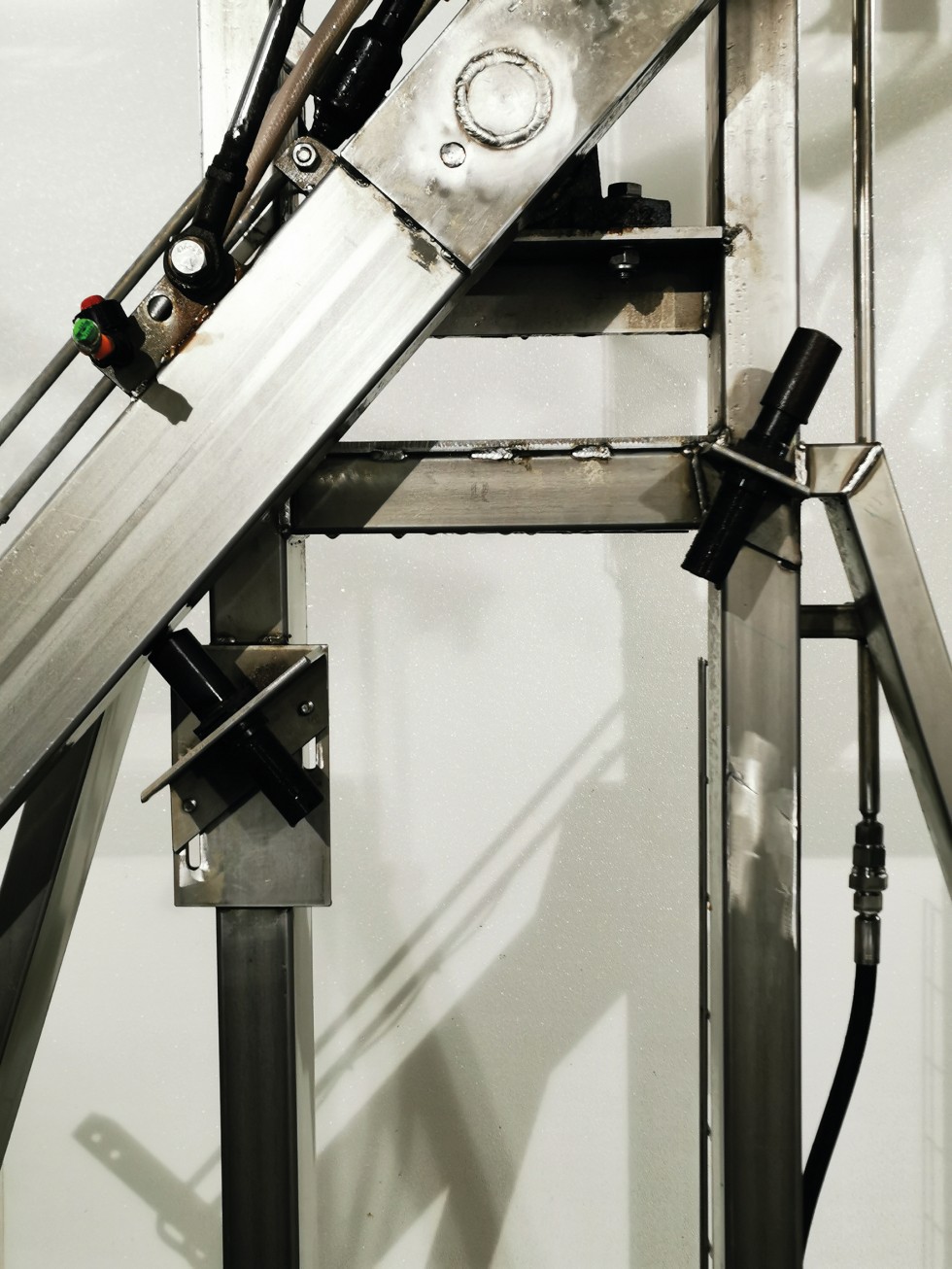

Bild 3: Im Testbetrieb haben die Konstrukteure von MTE in Abstimmung mit ACE konventionelle einstellbare Industriestoßdämpfer installiert und passen die einzelnen Dämpfertypen genau den Toleranzwerten an.

Foto: MTE GmbH

Zu diesem Zweck reisten die technischen Berater vom Spezialisten für Dämpfungslösungen aller Art mit verschiedenen einstellbaren Stoßdämpfern aus dem nahe gelegenen Langenfeld nach Neuss an. Dies ist ein Service, den das Unternehmen aufgrund einer gut ausgebauten Vertriebsstruktur weltweit auch bei deutlich weiter entfernt liegenden Kunden anbietet. ACE Stoßdämpfer hat sich die führende Position aber nicht nur aufgrund der zu den hochwertigen Produkten passenden Dienstleistungen erarbeitet, sondern auch, weil die Vertriebsingenieure im Zusammenspiel mit der technischen Abteilung in der Lage und bereit dazu sind, ihre Produkte an die jeweils herrschenden Bedingungen so lange anzupassen, bis eine optimale Lösung gefunden ist. Auf diese Fähigkeit sollte es auch im weiteren Verlauf dieses Falls ankommen.

Berücksichtigung der Bedingungen vor Ort

Christopher Berning war dann derjenige Vertriebsingenieur von ACE, der die defekten Dämpfer im Rheinland inspizierte und die genauen Anforderungen vor Ort analysierte. Dabei spielten für ihn in der Rückschau die bereits erwähnten Umgebungsbedingungen eine zentrale Rolle: „Wir haben MTE mit verschiedenen einstellbaren Industriestoßdämpfern bemustert, die sich nach den vom Kunden ermittelten Werten noch besser an die Kräfte der Schwenkarme anpassen ließen. Dabei haben wir den Rost und mögliche Beschädigungen am Dichtungspaket aufgrund von Wasser und Wasch-Chemie durchaus in Kauf genommen, um zum Abschluss der Testphasen die ermittelten Werte auf einen unserer selbsteinstellenden Industriestoßdämpfer aus Edelstahl zu übertragen. So wurden am Ende Magnum-Dämpfer vom Typ MC3350EUM als die für die Aufgabe am besten geeigneten ermittelt, von uns genau den Bedingungen vor Ort angepasst und dann verbaut.“

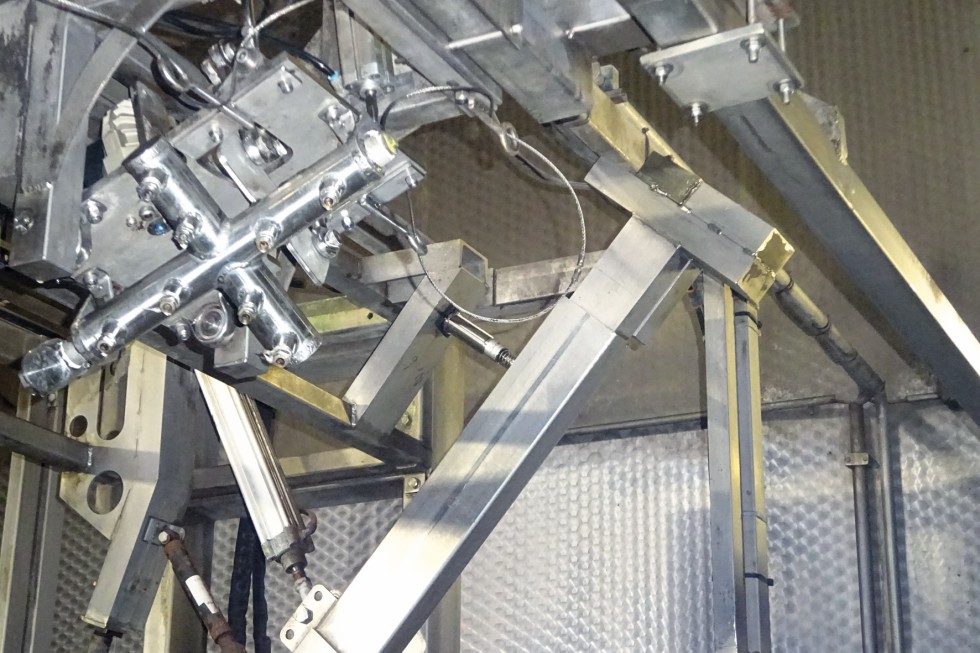

Bild 4: Nach den erfolgreichen Testphasen verzögern Edelstahldämpfer auf den Punkt genau die von den Schwenkarmen mit Textilbürste verursachten Massenkräfte.

Foto: MTE GmbH

Bei diesen ACE-Typen handelt es sich um jeweils 1,5 kg wiegende Konstruktionselemente des Formats M33 × 1,5 mm mit einem Hub von 23,2 mm. Aufgrund ihres durchgehenden Gewindes sind sie leicht in jede Konstruktion zu integrieren, auch in bestehende, und zeichnen sich durch ihre Energieaufnahme von 170 Nm/Hub aus. Das entspricht einer Energieaufnahme von 75.000 Nm pro Stunde, mit der sie dem Dauerbetrieb in einer viel genutzten PKW-Waschanlage ohne Weiteres gewachsen sind. Auch die von diesen Maschinenelementen bei einer Kolbenrückstellzeit von 0,03 s ohne Rückprall zu dämpfenden effektiven Massen von mindestens 100 kg bis maximal 420 kg ermöglichen ausreichend große Spielräume. Dies trifft besonders für diesen Fall zu, bei dem zum bekannten Gewicht der Schwenkarme zusätzlich das der Bürstenrollen und als Unbekannte das der darin enthaltenen, sich ständig ändernden Wassermengen zu addieren war.

Für MTE war in diesem Fall entscheidend, dass man mit dem Marktführer der industriellen Stoßdämpfungstechnik einen Partner gefunden hat, der sich der konkreten Situation nicht nur sehr schnell angenommen hat, sondern der auch innerhalb kurzer Zeit im buchstäblichen wie sprichwörtlichen Sinne liefern konnte.

Robert Timmerberg

ist Fachjournalist in Düsseldorf

rt@plus-2.de

Foto: plus-2.de

ACE Stoßdämpfer GmbH

40764 Langenfeld

Tel. (0 21 73) 92 26 – 10

info@ace-int.eu