Wellenfedern und Sicherungsringe für E-Bike-Antriebe

Flachdraht-Elemente bieten Spielraum für die Bauraum-Optimierung in der elektrischen Antriebstechnik.

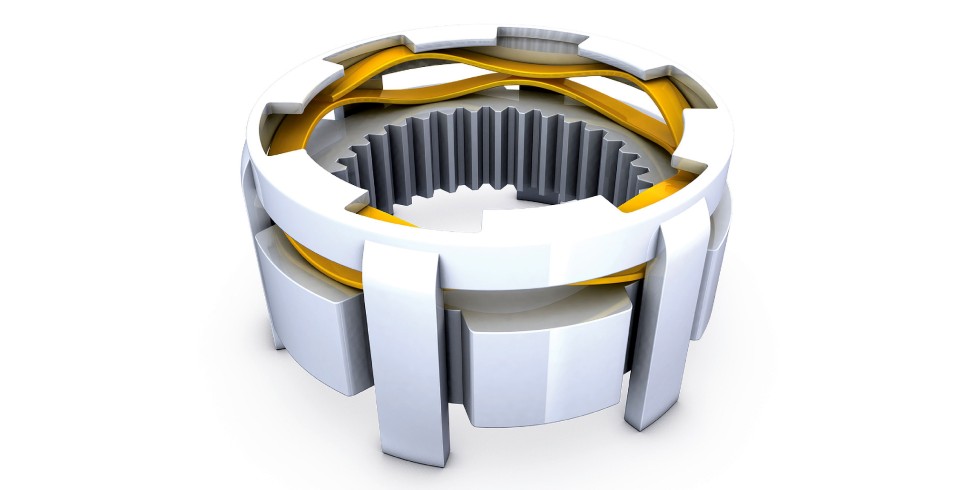

Lagefixierung eines Zahnkranzes mit einer zweilagigen Wellenfeder von Smalley/TFC.

Foto: TFC/Smalley

Weltweit brüten die Konstrukteure der Elektroantriebe für E-Bikes über der gleichen Frage: Wie lassen sich diese kinematischen Baugruppen so kompakt und universell ausführen, dass sie sich problemlos in möglichst viele Fahrradrahmen verschiedener Hersteller integrieren lassen? Eine Antwort können sie in den Wellenfedern und Sicherungsringen von Smalley im Portfolio des Zulieferers TFC finden. Denn in der elektrischen Antriebstechnik bieten diese Flachdraht-Elemente Spielraum für Bauraum-Optimierungen.

Sie ermöglichen die Realisierung von Vorspannungslösungen, dienen dem Toleranzausgleich, machen den Weg frei für Drehzahlsteigerungen, vereinfachen die Lagerung von Wälzlagern oder kompensieren Unwuchten – das alles sind typische Aufgaben, für die die Wellenfedern und Sicherungsringe von Smalley in Antriebstechnik und Getriebebau eingesetzt werden. Insbesondere aber eröffnen diese C-Teile aus gewalztem Flachdraht neue Möglichkeiten für die Umsetzung konstruktiver Vereinfachungen und signifikanter Bauraum-Optimierungen. In wachsendem Maße Gebrauch davon machen inzwischen die Konstrukteure von E-Bike-Motoren. „Wie zuvor schon viele andere Komponenten- und Systemhersteller im Bereich der E-Mobility, haben nun auch die Entwickler von Tretlagergetrieben und kompakten Antriebseinheiten für Elektrofahrräder unsere Wellenfedern und Sicherungsringe als einfaches Mittel entdeckt, mit dem sie sich ein großes Optimierungspotenzial erschließen können“, sagt Johannes Lambertz, der als Local Manager von TFC bestens vertraut ist mit den Flachdraht-Produkten aus dem Hause Smalley.

Johannes Lambertz: „Auch die Entwickler von Tretlagergetrieben und Antriebseinheiten für Elektrofahrräder haben unsere Wellenfedern und Sicherungsringe als einfaches Mittel entdeckt, mit dem sie sich ein großes Optimierungspotenzial erschließen können.“

Foto: TFC/Smalley

Die Wellenfedern und Sicherungsringe des US-amerikanischen Multi-Tier-Suppliers bilden einen Schwerpunkt im Portfolio des weltweit agierenden Zulieferunternehmen TFC. Zu den Bestsellern in seinem Programm gehören die Wellenfedern der Smalley-Serie Crest-to-Crest, die derzeit auf dem besten Wege sind, sich auch in der E-Bike-Branche zu einer Standardlösung zu entwickeln. Diese Federn verfügen über ein spezielles Design, bei dem sich die Hoch- und Tiefpunkte einer mehrlagig gewellten Flachdrahtspirale mit hoher Genauigkeit an ihren Maxima berühren. Aus dieser Formgebung resultiert der entscheidende Pluspunkt einer Crest-to-Crest-Wellenfeder: Verglichen mit einer konventionellen Runddrahtfeder beansprucht sie bei gleichem Federweg und gleicher Belastbarkeit bis zu 50 % weniger axialen Bauraum. Durch diesen Raumgewinn ergeben sich bei der Konstruktion von E-Bike-Antrieben völlig neue Perspektiven – etwa für die Umsetzung kompakter Vorspannungslösungen mit kleinen Hubwegen oder platzsparender Toleranzketten. „Und weil solche Bauraum-Optimierungen meist einhergehen mit einem reduzierten Materialeinsatz, lassen sich die Antriebseinheiten auch wesentlich leichter ausführen – was gerade beim Bau von E-Bikes einen entscheidenden Effizienzvorteil darstellt“, betont Lambertz.

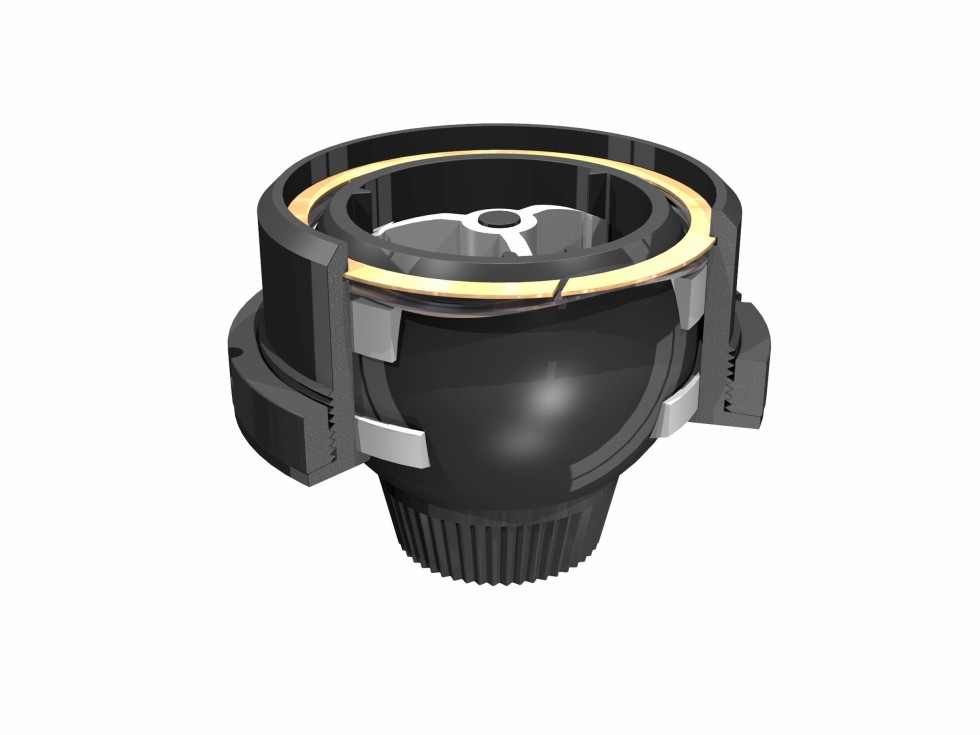

Unterstützen die Realisierung raumoptimierter Konstruktionen: Die Spirolox-Sicherungsringe von Smalley/TFC.

Foto: TFC/Smalley

Weitere typische Anwendungsbeispiele für die Smalley-Wellenfedern im Portfolio von TFC, die auch bei der Konstruktion von Elektrofahrrädern eine Rolle spielen können, sind der Ausgleich temperaturbedingter Ausdehnungen sowie die Realisierung schwimmender Konstruktionen und mechanischer Gegendrucksysteme. Neben den Crest-to-Crest-Federn erweisen sich dabei häufig weitere Typen von Wellenfedern als Ideallösung. So etwa die einlagigen Ausführungen oder – falls höhere Kräfte am Werk sind – die Spirawave-Wellenfedern, deren Flachdrahtspiralen aus mehreren parallelen, direkt aufeinander liegenden Lagen bestehen.

Wie die perfekten Ringe entstehen

Alle Smalley-Wellenfedern im TFC-Sortiment entstehen in einem Verfahren, das viele Ingenieure als No-Tooling-Cost- oder Circulair-Grain-Technik kennen. Bei dieser Kantenwindungs-Technologie wird ein gewalzter Flachdraht über eine steile Kante zwangsgeführt, sodass sich dabei ein nahezu idealer Kreis bildet. Über viele Jahrzehnte wurde diese Methode von Smalley weiterentwickelt und verfeinert. Heute lassen sich damit ringförmige C-Teile aus verschiedenen Werkstoffen und mit kleinsten Durchmessern fertigen. „Crest-to-Crest-Wellenfedern etwa gibt es aktuell in vielen metrischen und Inch-Maß-Größen – als Sonderlösung sogar mit nur 4,0 mm Durchmesser. Auch davon profitieren all jene Konstrukteure, die sehr kompakte Antriebsaggregate realisieren müssen – wie etwa jene der E-Bike-Gilde“, berichtet Lambertz.

Smalley setzt dieses Verfahren auch für die Herstellung der Sicherungsringe seiner Spirolox-Serie ein. Diese gewalzten Flachdrahtringe finden sich ebenfalls in wachsendem Maße in den Antriebssystemen von Elektrofahrrädern. Sie werden aus Edelstahl, Federstahl, Titan und Sonderlegierungen gefertigt und sind in ein- und mehrlagigen Ausführungen lieferbar. Im Vergleich zu gestanzten Sicherungsringen (DIN 471/472) haben sie keine auskragenden Nasen, keine Ösen, keine Bohrungen und – je nach Variante – auch keine Spalte. Sie schließen also rundum bündig ab, weshalb auch sie eine ideale Lösung sind für die Realisierung raumoptimierter Konstruktionen, bei denen jedes Zehntel weniger ein Gewinn ist. Die Spirolox-Sicherungsringe sind mit Durchmessern von 6,0 bis 400 mm (1/4“ bis 16“) lieferbar.

Darüber hinaus können die Konstrukteure und Entwickler zwischen weiteren Ringtypen wählen – etwa den Schnapp-, Revolox-, Hoopster-Ring oder den ein- und mehrfach gewundenen Wavering-Ring. Alle Ausführungen lassen sich mit konventionellen Schraubendrehern einsetzen und entfernen. Für den Einsatz dieser Sicherungsringe in der E-Bike-Antriebstechnik gibt es inzwischen viele konkrete Beispiele. So dienen sie etwa zur Fixierung von Wälzlagern auf Wellen, als Sicherungselemente in Zahnrad-Baugruppen oder als Rutschkupplungen. Auch wenn der radiale Bauraum eng bemessen ist oder rotierende Elemente nur kleinste Unwuchten aufweisen dürfen, nutzen viele E-Bike-Konstrukteure die Flachdraht-Sicherungsringe.

Summa summarum lassen sich durch den Einsatz der Wellenfedern und Sicherungsringe von Smalley bei der Konstruktion von E-Bike-Antrieben sowohl erhebliche Bauraum-Reduzierungen erzielen als auch kinematisch-funktionelle Verbesserungen umsetzen. Dabei ist TFC in vielen Fällen nicht nur Lieferant, sondern tritt als Entwicklungspartner seiner E-Mobility-Kunden auf. Denn das erwähnte Circular-Grain-Verfahren eignet sich über die Großserien-Produktion hinaus auch sehr gut zur kurzfristigen und kostengünstigen Realisierung von Prototypen sowie Vor- und Kleinserien. (jm)