Nachhaltigkeit: Strategie oft noch unklar

Vielen Maschinen- und Anlagenbauern fehlt noch eine klare Strategie für den grünen Wandel. Auch bei der E-Mobilität ist die Nachhaltigkeit eine Herausforderung.

Nachhaltigkeit bei E-Fahrzeugen ist eine Herausforderung für Automobilhersteller:

Foto: Hexagon

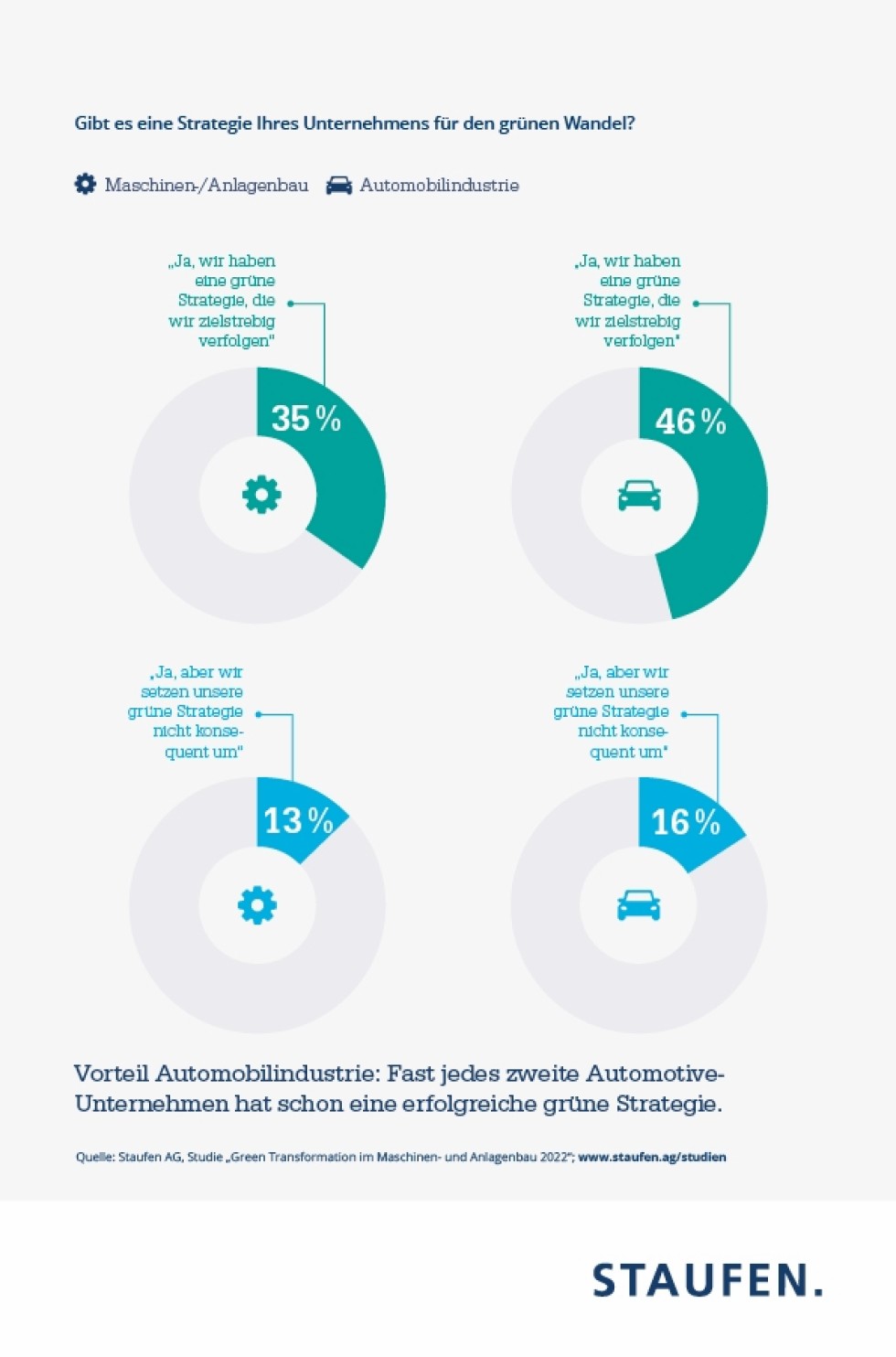

Laut der aktuellen Studie „Green Transformation im

Maschinen- und Anlagenbau“ haben erst 35 % der deutschen Maschinen- und Anlagenbauer eine grüne Strategie, die auch zielstrebig verfolgt wird. Zum Vergleich: In der Automobilindustrie liegt diese Quote bereits bei 46 %. Um das erklärte Ziel Klimaneutralität bis 2035 erreichen zu können, bleibt laut der Unternehmensberatung Staufen also noch einiges zu tun. Für die Studie hat Staufen mehr als 150 Unternehmen aus dem deutschen Maschinen- und Anlagenbau befragt.

Dr. Björn Falk, Staufen AG: „Rund jeder zweite Maschinen- und Anlagenbauer will nach eigenen Angaben sogar schon bis 2030 klimaneutral arbeiten. Dieser grüne Enthusiasmus ist lobenswert und könnte sich im internationalen Wettbewerb als vorteilhaft erweisen.“

Foto: Staufen

„Rund jeder zweite Maschinen- und Anlagenbauer will nach eigenen Angaben sogar schon bis 2030 klimaneutral arbeiten. Dieser grüne Enthusiasmus ist lobenswert und könnte sich im internationalen Wettbewerb als vorteilhaft erweisen“, sagt Dr. Björn Falk, Branchenmanager Maschinenbau bei der Staufen AG. „Aber damit der ökologische Wandel kein Lippenbekenntnis bleibt, müssen die Pläne auch von einer zielgerichteten Unternehmensstrategie gestützt werden. Und hier zeigt unsere Studie die Defizite in den Unternehmen klar auf.“

Zwar existieren auch im mittelständig geprägten Maschinenbau eine ganze Reihe erfolgreicher Vorreiter. Der Fahrplan Richtung Nachhaltigkeit ist aber vielerorts noch nicht fertig ausgearbeitet. So haben von den in der Studie befragten Unternehmen nur 35 % eine grüne Strategie, die sie auch zielstrebig verfolgen. 13 % setzen ihre grüne Strategie hingegen nicht konsequent um, während 33 % noch in der Entwicklungsphase sind. 19 % räumen ein, ihr Vorgehen Richtung Nachhaltigkeit bislang nicht weiter geplant zu haben. Staufen-Berater Falk: „Der Maschinen- und Anlagenbau hängt hier der Automobilbranche ein Stück hinterher, wo fast die Hälfte der Unternehmen bereits erfolgreich eine grüne Strategie verfolgt. Automotive machts vor: Ausgehend von der eigenen Produktion wirkt der ESG-Ansatz dort auch bis tief in die Lieferkette hinein. Ist der Stein erst einmal ins Rollen gebracht, entwickelt sich der Nachhaltigkeitsgedanke in der gesamten Wertschöpfungskette.“

Unternehmen sehen sich beim Thema Nachhaltigkeit in der Pflicht

Doch der Druck auf den Maschinen- und Anlagenbau, Nachhaltigkeitsziele zu definieren und dann auch zu erreichen, wächst. 71 % der befragten Unternehmen nennen die gesellschaftliche Verantwortung als Haupttreiber für den grünen Wandel. Gleich dahinter folgen die Faktoren Gesetze, Regularien und politischer Druck (64 %) sowie Marktchancen und Wettbewerbsvorteile (60 %).

„Die Öffentlichkeit hat sich neben dem Gesetzgeber als gewichtige Stimme für eine grüne Transformation der Wirtschaft etabliert. Von den Studienteilnehmern haben nur ganz wenige Unternehmen angegeben, diesen Druck noch nicht zu spüren. Vielen sind aber insbesondere die von der Politik avisierten Ziele zu volatil. Entsprechend schwer gestaltet sich auch die Orientierung“, sagt Maschinenbau-Experte Falk. Angesichts der gesellschaftlichen Vehemenz, mit der das Thema vorangetrieben wird, müssen viele der Unternehmen die Ziele zur Klimaneutralität zudem nicht nur formulieren, sondern auch aktiv eine klare Nachhaltigkeitsstrategie umsetzen.

Für die Studie befragte die Unternehmensberatung Staufen AG insgesamt 160 Unternehmen aus dem Maschinen- und Anlagenbau in Deutschland zum Thema Green Transformation. Die Befragung erfolgte im Februar 2022. Die Studie steht auf der Seite von Staufen zum kostenlosen Download bereit.

Leitfaden für eine nachhaltigere Produktentwicklung

Protolabs und Design Council haben in enger Zusammenarbeit einen Leitfaden veröffentlicht, der beleuchtet, wie die Lebenszyklusanalyse zu einer nachhaltigeren Produktentwicklung beitragen kann. Basis dieses Leitfadens ist der Workshop Lebenszyklusanalyse (LCA): Herausforderungen und Lösungen, der im Rahmen des Design for Planet Festivals von Design Council durchgeführt wurde. Im Rahmen der Veranstaltung und des Workshops bot sich einer Reihe von führenden Konstrukteuren und Produktentwicklern die Möglichkeit, gemeinsame Probleme und Herausforderungen von Produktdesignern und Ingenieuren zu identifizieren sowie einige praktische Lösungsansätze zu diskutieren.

Protolabs und Design Council haben in enger Zusammenarbeit einen Leitfaden zur nachhaltigen Produktentwicklung erarbeitet.

Foto: Protolabs

„Produktentwicklung muss eine entscheidende Rolle in einer nachhaltigeren Zukunft spielen“, erklärt Cat Drew, Chief Design Officer bei Design Council. „Produktdesigner und Ingenieure sollten das herzustellende Produkt nicht isoliert betrachten, sondern als Teil eines größeren Systems – und dabei nicht nur auf wirtschaftliche Umstände achten, sondern auch den sozialen und ökologischen Einfluss der jeweils getroffenen Entscheidungen im Blick behalten.“

Drew weiter: „Die Lebenszyklusanalyse ist ein Instrument, das Konstrukteure und Produktentwickler dabei unterstützt, ihre Entwürfe vom Konzept über den Materialeinsatz, Machbarkeitsanalysen bis hin zur endgültigen Lieferung zu überdenken und die Umweltauswirkungen zu bewerten. Der Leitfaden zeigt auf, warum eine LCA essenziell und unabdingbar ist. Außerdem gibt er praktische Möglichkeiten an die Hand, wie Designer die Reduzierung, Wiederverwendung und -verwertung innerhalb der Lieferketten verbessern und mit lokalen Partnern zusammenarbeiten können, um Materialien im Kreislauf zu halten.“

Dabei beinhaltet der Leitfaden den Angaben zufolge Informationen zur Lebenszyklusanalyse und enthält zehn praktische Tipps für Produktentwickler sowie eine Analyse häufiger Probleme und Lösungen für ein nachhaltiges Produktdesign.

Unterstützung für Konstrukteure

„Unser Leitfaden unterstützt Konstrukteure bei ihren Bemühungen um mehr Nachhaltigkeit“, ergänzt Florian Matt, Sales Director CER bei Protolabs. „Ein zentraler Schlüssel für mehr Nachhaltigkeit auf diesem Gebiet ist zweifelsfrei der Austausch von Wissen. Deshalb haben wir eine Reihe von führenden Konstrukteuren und Produktentwickler zusammengebracht, um ihr Wissen und ihre Erfahrung zu teilen. Der Lernleitfaden fasst praktisches Wissen zusammen, damit Interessierte dieses im Rahmen ihrer eigenen Produktentwicklung einsetzen können.“. Den Leitfaden gibt als Download im Internet: Lebenszyklusanalyse (LCA): Herausforderungen und Lösungen.

Hexagon-Studie: Nachhaltigkeit bei E-Fahrzeugen ist eine Herausforderung für Automobilhersteller

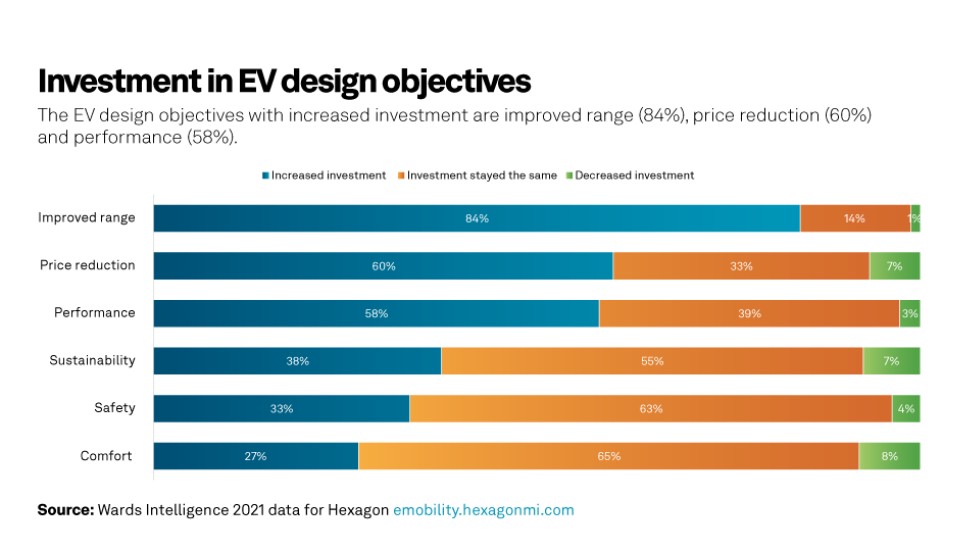

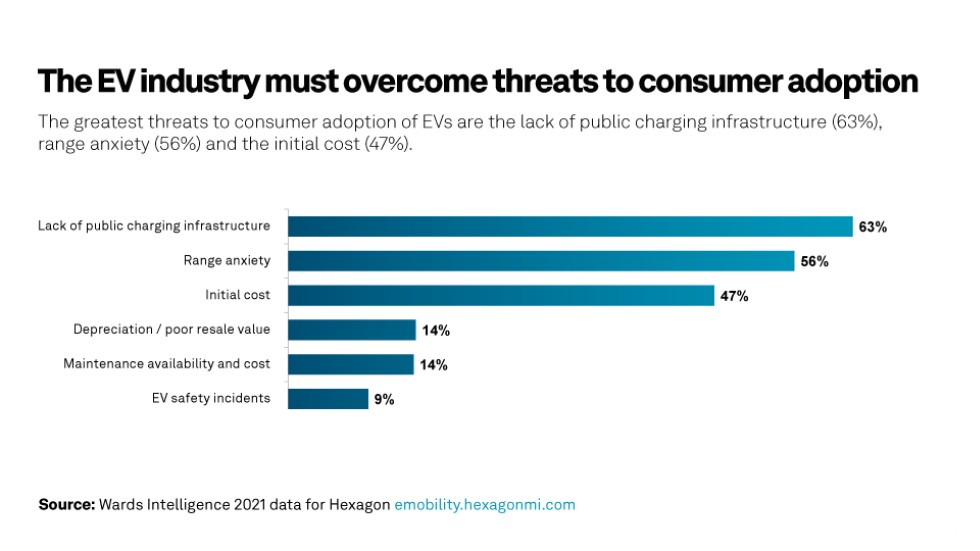

Die Hexagon Manufacturing Intelligence Division, deren Techniken bei 95 % aller jährlich produzierten Autos zum Einsatz kommen, führte mit Wards Intelligence und der Informa Tech Automotive Group (ITAG) eine Studie zum Thema eMobility durch. Wie das Unternehmen mitteilt, stellte sich dabei heraus, dass sich die meisten Automobilunternehmen mehr auf die Verbesserung der Reichweite und die Kostensenkung als auf die Verbesserung der CO2-Bilanz der Fahrzeuge konzentrieren, obwohl die versteckten Umweltauswirkungen zunehmend stärker in den Blickpunkt rücken.

Während Elektroautos die Auspuffemissionen eliminieren, steigt gleichzeitig die Nachfrage nach Strom aus fossilen Brennstoffen. Zudem wird die Abhängigkeit von energieintensiven Materialien und Prozessen für den Bau von Fahrzeugen und Einwegbatterien deutlicher. Ein kürzlich veröffentlichter Bericht von Volvo verweist darauf, dass Elektroautos ab Werk weitaus „schmutziger“ sind, da die Ressourcengewinnung für einen elektrischen Antrieb sehr kohlenstoffintensiv ist. Deshalb müssen Elektroautos im Vergleich zu Benzinern fast doppelt so viele Kilometer zurücklegen, um das zu kompensieren. Trotzdem investieren derzeit nur 38 % der Automobilhersteller in ein nachhaltigeres Design von Elektroautos.

Die Studie zeigt außerdem:

- 84 % der Befragten investieren vermehrt in die Verbesserung der Reichweite von E-Fahrzeugen.

- 60 % wollen Designs priorisieren, die niedrigere Produktions- und Vertriebskosten ermöglichen.

- 58 % wollen verstärkt in die Verbesserung der Leistung von Elektrofahrzeugen investieren.

Verglichen mit Benzinautos verbessern all diese Faktoren den ökologischen Fußabdruck eines Elektroautos. Auf die Frage nach den Herausforderungen bei der Entwicklung umweltfreundlicherer E-Fahrzeuge nannte die Mehrheit (56 %) der befragten Automobilhersteller den Mangel an Alternativen zu Seltenerdmetallen für Batterien als größtes Hindernis. Die Hälfte (49 %) ist auch besorgt über den Mangel an wiederverwertbaren Batteriematerialien, dicht gefolgt vom Mangel an Recyclingprogrammen und -infrastruktur (47 %).

Ignazio Dentici, VP Global eMobility Industry bei Hexagon‘s Manufacturing Intelligence Division, erklärt: „Unsere Studie verdeutlicht, dass die Automobilindustrie die Emissionsreduzierung im Straßenverkehr als einen von vielen wichtigen Bestandteilen in der Nachhaltigkeitsdebatte von eMobility anerkennt. Darüber hinaus sehen Automobilhersteller die Auswirkungen der Fahrzeugherstellung über den gesamten Lebenszyklus hinweg und verspüren den Druck, Umsatz statt Nachhaltigkeit zu priorisieren.“

„Die Automobilindustrie muss in einem zunehmend wettbewerbsintensiven Umfeld und bei gleichzeitigen Herausforderungen in der Lieferkette in einem noch nie dagewesenen Tempo innovativ sein, um Reichweite, Produktionskosten und Nachhaltigkeit zu verbessern. Um das Versprechen einer Netto-Null-Ökobilanz schneller einzulösen und gleichzeitig den Anforderungen der Verbraucher gerecht zu werden, bedarf es an intelligenten, datengesteuerten Fertigungsansätzen, die die Entwicklung nachhaltiger Lösungen für jedes einzelne Teil unterstützen und die Herstellung recycelbarer Autos ermöglichen. Nur durch die Entwicklung einer Kreislaufwirtschaft – von der Fabrik bis zum Verbraucher und darüber hinaus – können wir den Energie- und Materialbedarf in den kommenden Jahren senken.“

Kürzere Zeit für die Markteinführung

Frühanwender von intelligenten Produktentwicklungs- und Fertigungskonzepten konnten mit leichteren, besser recycelbaren Materialien und einer autonomeren Fertigung die Zeit bis zur Markteinführung um 25 % verkürzen. So konnten sie das Spannungsverhältnis zwischen der Nachfrage und den Auswirkungen auf den Planeten lockern und Kosten und Entwicklungszeiten für umweltfreundlichere Designs schrittweise minimieren. Durch die Synchronisierung von Design, Tests und Konstruktion konnten Ingenieure zudem physische Tests und Fehlproduktionen deutlich verringern sowie Effizienz und Nachhaltigkeit bereits in der Planungsphase berücksichtigen.

Großes Hindernis: Schwachstellen in der Lieferkette

Schwachstellen in der Lieferkette, wie beispielsweise die anhaltende Chip-Knappheit, wurden als eines der größten Hindernisse für die Ausweitung der Produktion von Elektrofahrzeugen genannt. 73 % der Befragten gaben Beschaffungsschwierigkeiten bei den erforderlichen Mengen an. Die Studie zeigt verschiedene Wege auf, wie Anwender der intelligenten Fertigung diese Probleme angehen. Dazu gehört zum Beispiel die vertikale Integration der Produktion und offener digitaler Ökosysteme, die eine durchgängige Sichtbarkeit und Kontrolle über die Materialien während ihres gesamten Lebenszyklus ermöglichen.

Der Bericht „Recharging the Automotive Market“ basiert auf einer umfassenden Befragung von 416 Entscheidungsträgern aus den Bereichen Design und Fertigung für eMobility in der globalen Automobilzulieferkette. Mehr dazu unter gibt es auf der Seite von Hexagon.