PQRM – Ein Produktreifegradmodell zur entwicklungsbegleitenden Beurteilung und Steuerung der Produktqualität

In dem Beitrag wird ein Produktreifegradmodell vorgestellt, das auf dem Quality Gate-Ansatz aufbaut und eine Beurteilung und Steuerung von Entwicklungsprojekten auf Basis eines Abgleichs zwischen erzielten und geplanten Produktqualitätsfortschritten ermöglicht. Das Modell ist das Ergebnis einer Zusammenarbeit von Liebherr-Aerospace Lindenberg GmbH und dem IPEK – Institut für Produktentwicklung am Karlsruher Institut für Technologie (KIT).

Bild 1 Vorgehensmodell zur Entwicklung und Anwendung eines Produktqualitätsreifegradmodells. Bild: Verfasser

1 Zielsetzung

Produktqualität ist wesentlich für eine erfolgreiche Produktdifferenzierung am Markt, doch im Gegensatz zu Zeit- und Kosten-Kriterien ist diese nur schwer messbar und kommunizierbar. Zahlreiche branchenübergreifende Negativbeispiele der jüngsten Vergangenheit, z. B. Rückrufaktionen, verdeutlichen die Notwendigkeit für eine entwicklungsbegleitende Beurteilung und Steuerung von Produktqualität auf Managementebene. Das Reifegradmanagement als Teil des Qualitätsmanagements bietet verschiedene Ansätze zur Qualitätsbeurteilung und -optimierung auf Organisationsebene (u.a. Prozessreifegradmodelle, wie z. B. CMMI). Im Projektmanagement existieren verschiedene operative Ansätze zur Beurteilung und Steuerung von Projekten aus zeitlicher oder wirtschaftlicher Sicht (bspw. Earned Value Management). Jedoch existieren in der Literatur nur wenige, zum Teil sehr spezifische Reifegradmanagement-Ansätze zur operativen Beurteilung und Steuerung von Projekten, die eine Überwachung des Produktqualitätsfortschritts während der Entwicklung ermöglichen. Aufbauend auf der Zielsetzung des Unternehmens Liebherr-Aerospace, ein Produktreifegradmodell mit dem Quality Gate-Ansatz zu vereinen, entstand ein neuartiges Produktreife-gradmodell. Im Beitrag wird das Vorgehensmodell zur Entwicklung und Anwendung und das realisierte Produktreifegradmodell am Beispiel von Liebherr-Aerospace Lindenberg vorgestellt.

2 Produktreifegradmodelle im Stand der Forschung

Gemäß ISO 4302 wird Qualität definiert als „Gesamtheit von Merkmalen einer Einheit bezüglich ihrer Eignung, festgelegte und vorausgesetzte Erfordernisse zu erfüllen“, sowie gemäß ISO 9000 als „Grad, in dem ein Satz inhärenter Merkmale Anforderungen erfüllt“. Produktqualität wird dementsprechend durch die Merkmale des Produktes messbar. Der Produktreifegrad wird als „Zustand eines Produkts hinsichtlich definierter Indikatoren zu einem beliebigen Zeitpunkt“ beschrieben [1]. „Der Produktreifegrad gibt Auskunft über den Stand der Übereinstimmung des Produktes mit den Funktionsanforderungen des Unternehmens und des Kunden. Auch eine Aussage zur technischen Reife des Produktes wird getroffen.“ [2] Zur Abgrenzung wird der Erfüllungsgrad von Qualitätsanforderungen an ein Produkt zum Zeitpunkt der Entwicklung im Folgenden als Produktqualitätsreifegrad (PQR) verstanden. Aufbauend auf einem Anforderungskatalog, bestehend aus insgesamt 97 Anforderungen aus dem Stand der Forschung zum Prozess-, Reifegrad- und dem Qualitätsmanagement, wurden elf Produktreifegradmodelle [3–13] auf ihre Eignung hin untersucht. Hierbei resultierten folgende Erkenntnisse:

In den meisten Fällen fehlt die Beschreibung eines Vorgehensmodelles zur Entwicklung und zur An-wendung eines Produktreifegradmodells.

Es wird keine kontinuierliche Verbesserung in den Vorgehensmodellen gefordert, folglich auch kein Vorgehen zur kontinuierlichen Verbesserung vorgeschlagen.

Die Produktqualität wird in den meisten Produktreifegradmodellen nicht explizit betrachtet oder das Qualitätsmodell ist nicht vollständig bzw. nur für sehr spezifische Anwendungsfälle anwendbar.

Das Risiko in Folge geringer Produktreife wird zu meist vernachlässigt oder nur implizit betrachtet.

Die Ermittlung von Indikatoren, deren Umwandlung in quantitative Größen und deren Verdichtung wird meistens nicht oder nicht ausreichend beschrieben.

Indikatoren werden häufig nicht basierend auf dem Wissen von Mitarbeitern bzw. nicht in interdisziplinären Teams definiert (Akzeptanzproblematik).

Viele Produktreifegradmodelle sind sehr produktspezifisch definiert und sind für Unternehmen mit einem breiten Produktportfolio ungeeignet.

Viele Produktreifegradmodelle weisen eine für die Anwendung in der Industriepraxis ungenügende Systematik und Detaillierung auf.

Die Untersuchungen weisen einige erhebliche Verbesserungsbedarfe bestehender Produktreifegradmodelle nach. Darüber hinaus konnte festgestellt werden, dass kein systematisch beschriebenes Produktreifegradmodell existiert, das eine Entwicklungs-begleitende Beurteilung des Produktqualitätsfortschritts sowie eine hinreichende Übertragbarkeit auf den Anwendungsfall von Liebherr-Aerospace Lindenberg ermöglicht. Dadurch motiviert wurde ein neuartiges Produktreifegradmodell entwickelt, das im Folgenden als Produktqualitätsreife-gradmodell (PQRM) bezeichnet wird.

3 Vorgehensmodelle für die Entwicklung und Anwendung

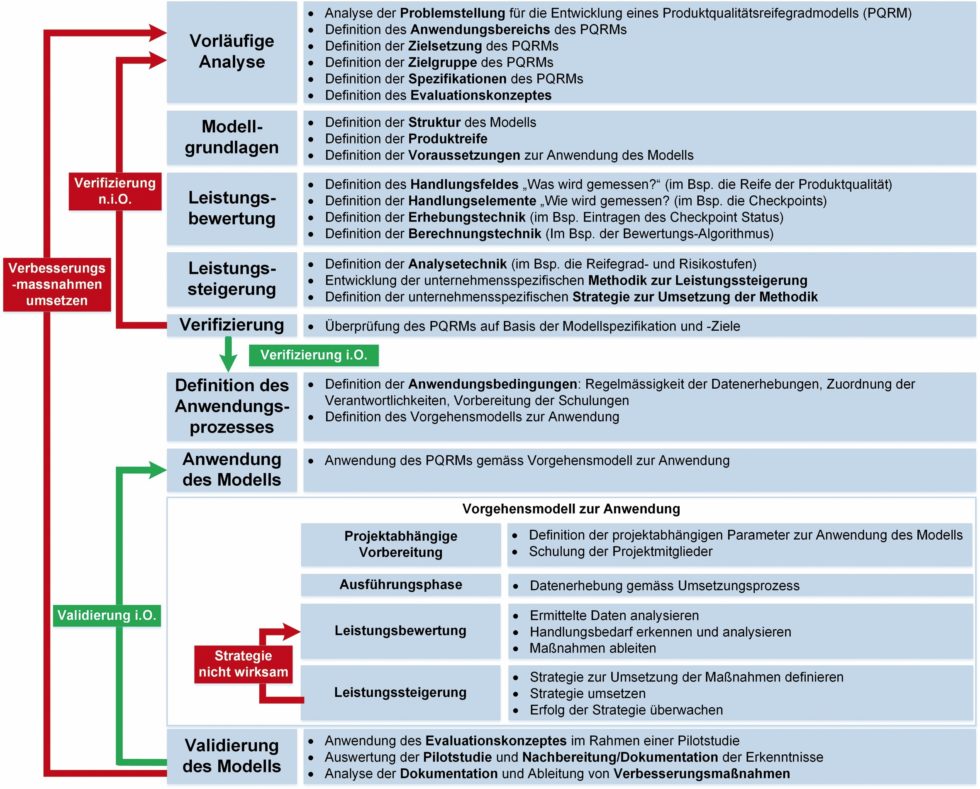

Vorgehensmodelle dienen im Allgemeinen der Systematisierung von Prozessen und in diesem Fall der Entwicklung eines PQRM. Dabei ist das Ziel, eine effiziente, nachverfolgbare und reproduzierbare Entwicklung und Anwendung des Modells durchzuführen. Aufbauend auf bisherigen Vorgehensmodellen aus dem Stand der Forschung [14–20] und auf den Erkenntnissen aus dem vorhergehenden Kapitel wurde ein zugehöriges Vorgehensmodell zur Entwicklung und zur Anwendung für das PQRM definiert. Um die Anwendung, Weiterentwicklung sowie den Transfer in weitere Bereiche des Unternehmens zu unterstützen, wurde das Vorgehensmodell in Form eines detaillierten Prozess-Leitfadens beschrieben. Dessen Struktur ist in Bild 1 zusammengefasst.

4 Ein Produktqualitätsreifegradmodell am Beispiel Liebherr-Aerospace

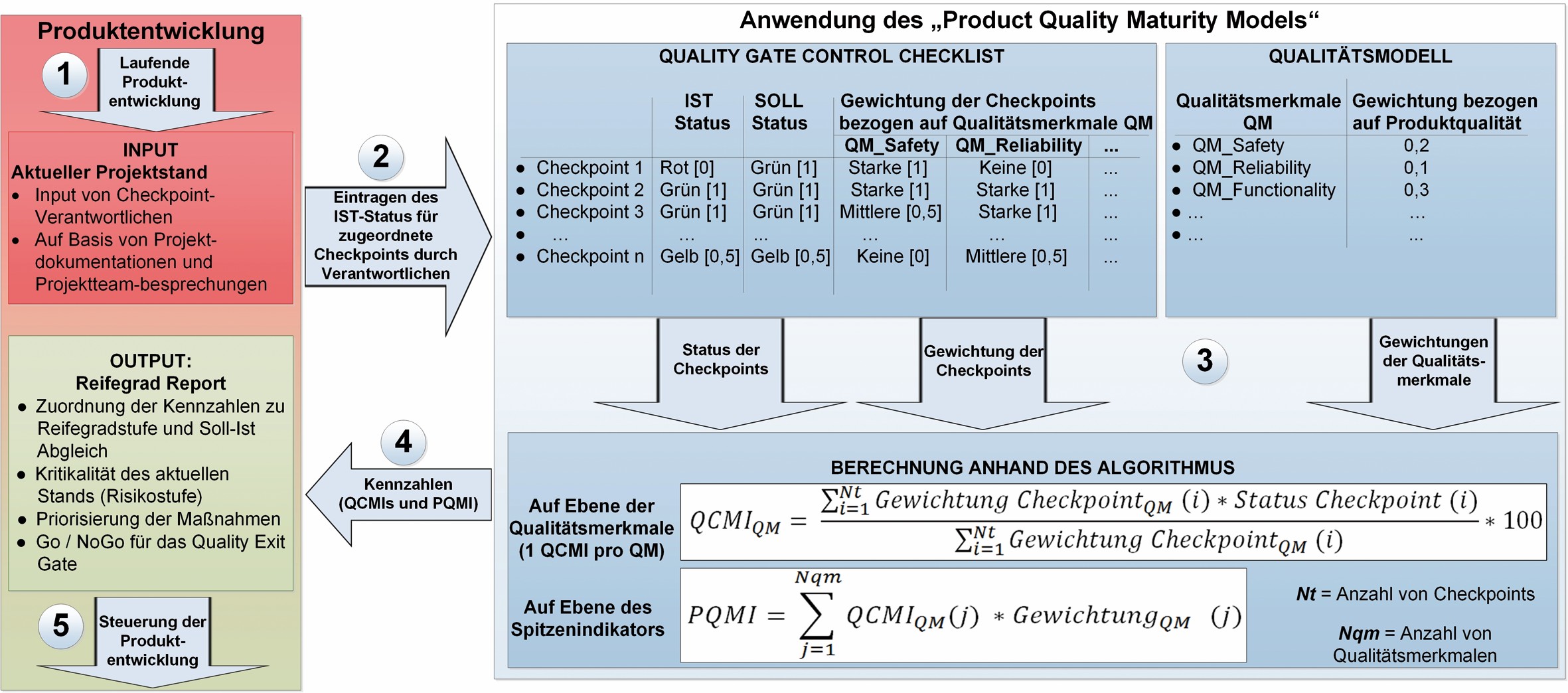

Das resultierende PQRM umfasst eine Checkliste für jedes Quality Gate mit projektübergreifend gültigen Checkpoints, ein Qualitätsmodell zur Bewertung der Produktqualität, einen Algorithmus zur Berechnung der Indikatoren und Kennzahlen, sowie einen Reifegrad-Report zur Beurteilung und Steuerung von Entwicklungsprojekten. Das Kernelement des PQRM stellt das Qualitätsmodell dar. Dieses besteht in dem Anwendungsfall aus acht Qualitätsmerkmalen1, die mittels Analytic Hierarchy Process [21] bezogen auf Produktqualität gewichtet und auf Konsistenz geprüft wurden. Sämtliche Checkpoints, Indikatoren und Kennzahlen des PQRM wurden samt zugehöriger Gewichtungen, Soll-Status und Definitionen in interdisziplinären und projektübergreifenden Teams erarbeitet und definiert. Die Funktionsweise des PQRM ist in Bild 2 zusammengefasst.

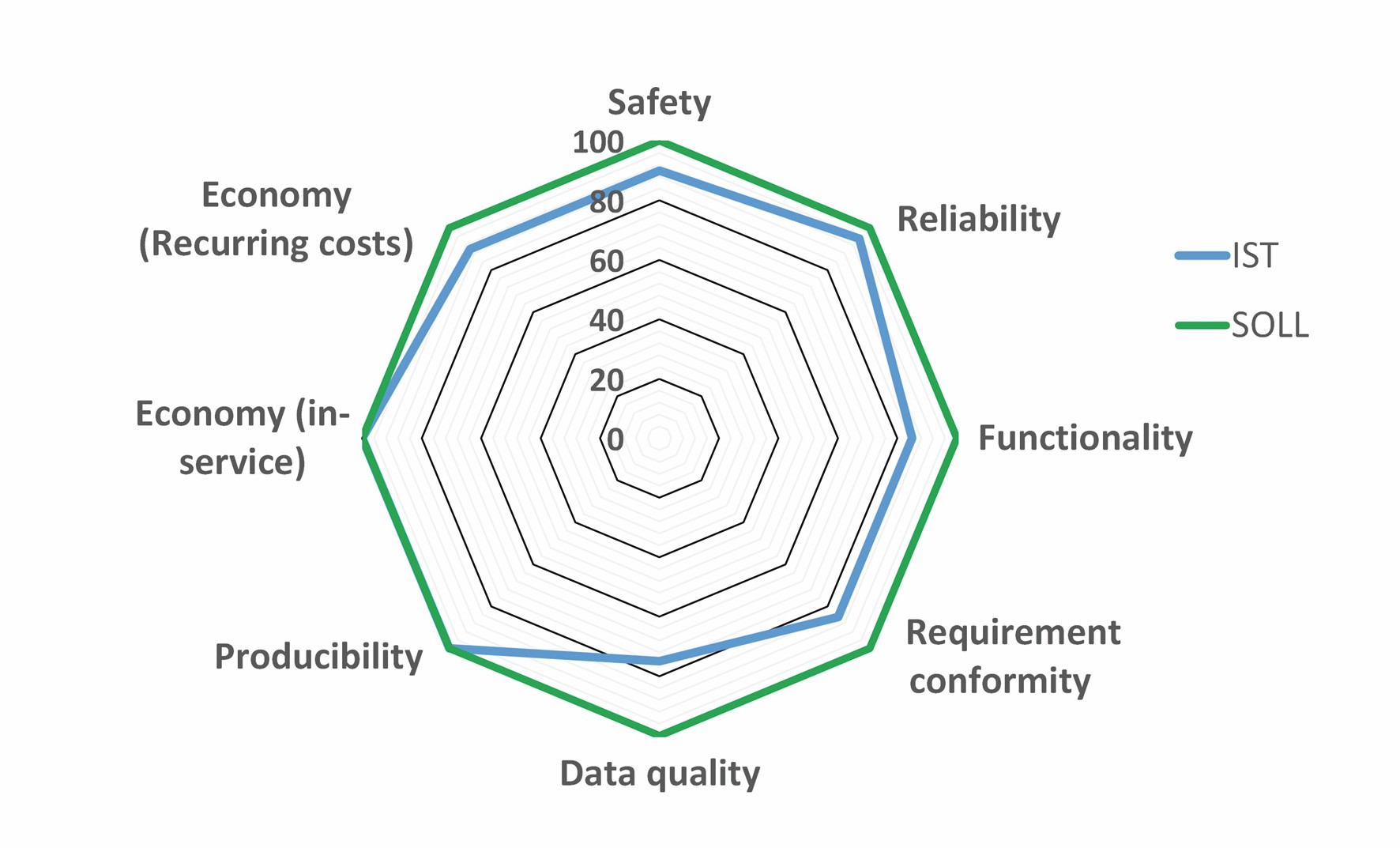

Ausgehend von der laufenden Produktentwicklung (1) wird zu fest definierten Zeitpunkten durch Checkpoint-Verantwortliche der IST-Status eingetragen. Im Anwendungsfall erfolgt die Eintragung aus Effizienzgründen nur drei Mal innerhalb einer Quality Gate-Phase – zum Beginn (Entry Gate), zum geeigneten Zeitpunkt in der Mitte (Intermediate Gate) sowie zum Ende (Exit Gate). Die zugrundeliegenden Checkpoints (2) hinterfragen gezielt den Erfüllungsgrad relevanter Qualitätsanforderungen für die betrachtete Quality Gate Phase – z. B. „In-Service allowable leakage values are defined in the repair concept?“. Durch die Gewichtung der Checkpoints bezüglich der Qualitätsmerkmale ist der Einfluss eines jeden Checkpoints auf die Produktqualitätsreife bestimmt. Im Anwendungsfall wurde für jeden Checkpoint und für jede Datenerhebung ein spezifischer Soll-Status anhand einer dreistufigen numerischen Bewertungsskala definiert („Checkpoint nicht erfüllt = 0“; „Korrekturmaßnahme definiert = 0,5“; „Checkpoint erfüllt = 1“), um diesen mit dem aktuellen Ist-Status vergleichen zu können. Auf Basis der bewerteten Checkpoints werden anschließend (3) mit Hilfe eines zugrundeliegenden Algorithmus (vgl. Bild 2) die Indikatoren für Produktqualitätsreife berechnet und auf eine Spitzenindikator-Ebene verdichtet. Auf Indikator-Ebene wird für jedes der acht Qualitätsmerkmale ein sog. Quality Characteristic Maturity Indicator (QCMI) bestimmt, der den Erfüllungsgrad aller erfassten Checkpoints bezogen auf das betrachtete Qualitätsmerkmal beschreibt. Bild 3 zeigt einen beispielhaften Soll-Ist-Vergleich auf QCMI-Ebene.

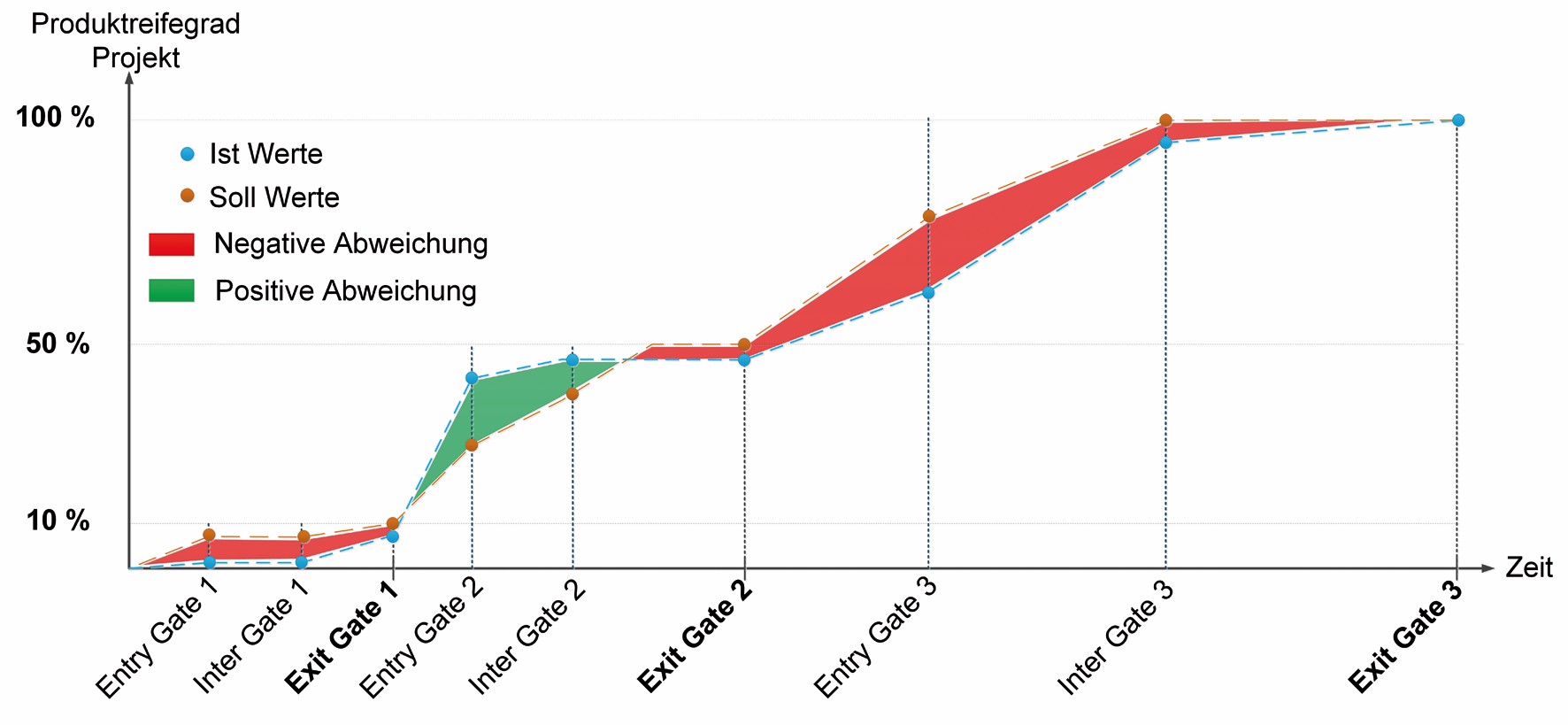

Auf nächster Ebene werden diese QCMIs zu einem Spitzenindikator für Produktqualitätsreife der betrachteten Quality Stage, dem sog. Product Quality Maturity Indicator (PQMI), verdichtet. Bild 4 zeigt einen beispielhaften Soll-Ist-Vergleich des PQMI über drei Quality Gates.

Bild 4 Exemplarische Darstellung des Soll-Ist Verlaufs auf PQMI-Ebene für drei Quality Gates. Bild: Verfasser

Die errechneten Indikatoren dienen als Grundlage zur Berechnung der Kennzahlen auf Projektebene, einerseits der Produktreifegradstufe (PQR) und andererseits der zugehörigen Risikostufe. Hierzu (4) wird im Anwendungsfall der berechnete Spitzenindikator einer vierstufigen Produktreifegradskala zugeordnet und die zugehörige Produktreifegradstufe ermittelt. Die Definition (Anzahl, Bedeutung und Abgrenzung) der Produktreifegradstufen ist stark unternehmens- sowie produkt- und kundenspezifisch und wird in Tabelle 1 lediglich exemplarisch dargestellt.

| Stufe | Wert PQMI | Bedeutung |

| 1 | 0 % < PQMI 8 50 % | Nicht akzeptabler Produktqualitätsreifegrad. Das Risiko, dass das Endprodukt die Qualitätsanforderungen nicht erfüllt, ist sehr hoch. |

| 2 | 50 % < PQMI 8 70 % | Kritischer Produktqualitätsreifegrad. Das Risiko, dass das Endprodukt die Qualitäts- anforderungen nicht erfüllt, ist hoch. |

| 3 | 70 % < PQMI 8 90 % | Akzeptabler Produktqualitätsreifegrad. Das Risiko, dass das Endprodukt die Qualitätsanforderungen nicht erfüllt, ist gering. |

| 4 | PQMI > 90 % | Optimaler Produktqualitätsreifegrad. Das Risiko, dass das Endprodukt die Qualitätsanforderungen nicht erfüllt, ist sehr gering. |

Tabelle 1Beispielhafte Produktreifegradstufen in Abhängigkeit des Spitzenindikators (PQMI)

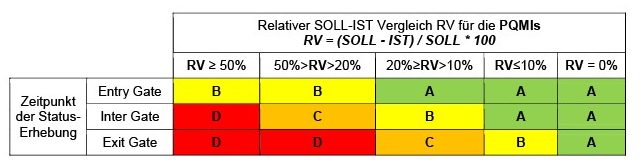

Die zugehörige Risikostufe wird auf Basis eines relativen Soll-Ist-Vergleichs (RV) der Reifegradwerte des aktuellen Projektstands in Abhängigkeit vom Zeitpunkt der Status-Erhebung bestimmt. Tabelle 2 zeigt beispielhaft die Zuordnung zu den Risikostufen. Aufgrund der Abhängigkeit vom Zeitpunkt der Status-Erhebung und der verbleibenden Entwicklungszeit bis zum Exit Gate, wird beim Entry Gate maximal die zweite Risikostufe (B) von insgesamt vier Stufen (Risikostufe A bis D, A steht für das niedrigste Entwicklungsrisiko) vergeben.

Tabelle 2 Beispielhafte Zuordnung der Risikostufen in Abhängigkeit des relativen Soll-Ist Vergleichs.

Die Beurteilung und Steuerung des Entwicklungsprojekts (5) erfolgt auf Basis der Kennzahlen (Reifegradstufe und Risikostufe) sowie der zugrundeliegenden Indikatoren (QCMI und PQMI). Die Zusammenfassung erfolgt hierbei in Form eines Datenbank-gestützten Reifegrad-Reports, der einerseits die Nachverfolgbarkeit bis hinunter auf die Teilsystem- und Checkpoint-Ebene als auch den projektübergreifenden Vergleich ermöglicht.

5 Zusammenfassung, Diskussion und Ausblick

Aufbauend auf dem Bedarf aus der Industriepraxis nach einem Ansatz zur entwicklungsbegleitenden Beurteilung und Steuerung von Produktqualität wurde ein neuartiges Produktreifegradmodell entwickelt, ein sog. Produktqualitätsreifegradmodell (kurz PQRM). Auf der Grundlage eines bestehenden Quality Gate Prozesses ermöglicht das PQRM die operative Beurteilung und Steuerung von Entwicklungsprojekten bezogen auf den Produktqualitäts- fortschritts während der laufenden Produktentwicklung. Das entwickelte Modell trägt darüber hinaus dazu bei, die identifizierte Forschungslücke zwischen Qualitäts- und Reifegradmodellen zu schließen. Auf Basis eines entwickelten Vorgehensmodells wurde das PQRM systematisch und im interdisziplinären Team bei Liebherr-Aerospace entwickelt, in den bestehenden Quality Gate-Prozess implementiert und im Rahmen einer Pilotstudie untersucht.

In Befragungen von Projektbeteiligten konnte bereits eine hohe Übereinstimmung zwischen dem realen Projektverlauf und den KPIs (PQMI) festgestellt werden. Als Mehrwert des PQRM wird von den Pilotstudien-Teilnehmern insbesondere die Steuerbarkeit zum frühestmöglichen Zeitpunkt (hohe Transparenz sorgt für eine frühe Reaktionsmöglichkeit) als auch eine Sensibilisierung der Teammitarbeiter auf das Wesentliche (Effizienzsteigerung in den Entwicklungsteams) gesehen. Gleichzeitig können durch die systematische Integration von Mitarbeiterwissen in den Checklisten bereits bekannte Fehler vermieden und Best-Practices nutzbar gemacht werden (Erhöhung der resultierenden Produktqualität). Dem stehen der Initialaufwand zur Checklistengenerierung und ein Durchführungsaufwand entgegen, der sich nach den Piloterfahrungen allerdings im Rahmen hält. Dieser umfasst folgende Durch- führungsaufwände (absteigend nach Aufwand sortiert):

- Vollständige Checkpunktbearbeitung/Statusbeantwortung (50–100 Checkpunkte pro Quality Gate und System-/Geräteebene) und wiederkehrender Aufwand durch separate Bewertung mehrerer System-/Geräteebenen.

- Durchführungs- und Vorbereitungsorganisation seitens der Teamleiter (Anpassung der Checklisten, Zuordnung von Rollen, …).

- Interpretations- und Nachverfolgungsaufwände auf Basis der Reifegradauswertung in Controlling-/Management-Tools.

Zwei wesentliche Herausforderungen bei der Implementierung und Etablierung des PQRM – als auch anderer Reifegradmodelle – bestehen in der Sicherstellung der Anwenderakzeptanz wie auch in der Sicherstellung der Bewertungskonsistenz. Hierzu ist es notwendig auf Basis von Erfahrungswerten den Verdichtungsgrad der Informationen in Form von KPI’s zu optimieren und durch eine kontinuierliche Anwendung eine Vertrauensbasis für die KPI’s im Unternehmen zu etablieren.

Quantitative Optimierungsnachweise sowie der Nachweis der Übertragbarkeit des Modells auf andere Unternehmensbereiche erfordern weitere Testläufe und Untersuchungen. Im nächsten Schritt soll eine Übertragung auf weitere Projekte/Produkte innerhalb von Liebherr-Aerospace Lindenberg erfolgen. Mittelfristig sehen die Autoren einen Bedarf für ein integriertes Reife-gradmodell, das sowohl die Beurteilung und Steuerung von Produkt- als auch Prozessreifegraden ermöglicht.

1 “Safety”, “Reliability”, “Functionality”, “Producibility”, “Requirement / Customer conformity”, “Data Quality”, “Economy: In-Service (Maintainability & Testability)” und “Economy: Recurring Costs”

Literatur :

[1] A lbers, A.; Lohmeyer, Q.; Ebel, B.: Dimensions of Objectives in Interdisciplinary Product Development Projects. Proceedings of the 18th ICED 11, Copenhagen, Denmark, 2011, pp 256–265.

[2] Nagel, J.: Risikoorientiertes Anlaufmanagement, Gabler Verlag, 2011

[3] Staiger, T. J.; Steiniger, R.: Erfolgreiche Steuerung von Produktentwicklungsprojekten mit Hilfe des Projektreifegrades. Vortrag bei der Gesellschaft für Projektmanagement, VDI-Haus, Stuttgart, 1997

[4] Staiger, T. J.: Projektreifegrad als Instrument der Projektüberwachung. In: Fit für den globalen Markt? Leitfaden für das Qualitätsmanagement und Projektmanagement: Lösungsansätze, Umsetzungsbeispiele, Methoden / VDMA; VdTÜV (Hrsg.), Frankfurt: VDMA Verlag, S. 56–61 und S. 335–340, 1997

[5] Wangenheim, S.: Planung und Steuerung des Serienanlaufs komplexer Produkte: Dargestellt am Beispiel der Automobilindustrie, Frankfurt: Peter Lang, 1998. Zugl. Stuttgart, Univ., Diss., 1998

[6] Fischer, W.; Weber, M.: Management für komplexe Produktprojekte, Maschinenbau (Zürich) 27 (1998) Nr. 9, S. 34–40

[7] Heiler, H.; Wißler, F.: Umfassendes Projektcontrolling mit Hilfe der Produktreifegradmethode: das Erreichen von Projektzielen durch regelmäßige Bewertung des Reifegrades sicherstellen, Projektmanagement, In Projektmanagement 10 (1999) Nr. 2, S.26–29

[8] Weinzierl, J.: Produktreifegrad-Management in unternehmensübergreifenden Entwicklungsnetzwerken: Ein ganzheitlicher Ansatz zur Entscheidungsunterstützung im strategischen Anlaufmanagement, Praxiswissen Service, Univ., Diss. 2006

[9] Weber, C.: The future of product development, Proceedings of the 17th CIRP Design Conference, Looking at “DFX” and “Product Maturity” from the perspective of a new approach to modelling product and product development process the future of product development, Springer Berlin Heidelberg, 2007

[10] Yangping, C.; Qiang, X.; Qiulin, D.: Method and system for design maturity evaluation and control of complex product variable configuration item, Computer-Aided Industrial Design & Conceptual Design, 2009.

[11] Wegener, J.: A product maturity model for industrial practice, Berner & Mattner, 2009

[12] Al-Qutaish, R.E.; Abran, A.: A maturity model of software product quality, Journal of research and practice in information technology, Vol 43, No. 4, 2011

[13] Verband der Automobilindustrie e.V.: Produktentstehung, Reifegradabsicherung für Neuteile, Methoden, Messkriterien, Dokumentationen, in „Das gemeinsame Qualitätsmanagement in der Lieferkette“, 2009

[14] Christiansen, S.K.: Methode zur Klassifikation und Entwicklung reifegradbasierter Leistungsbewertungs- und Leistungssteigerungsmodelle. Diss., Fak. für Maschinenbau, Univ. Paderborn, HNI-Verlagsschriftenreihe, Band 264, Paderborn, 2009

[15] Becker, J.; Knackstedt, R.; Pöppelbuß, J.: Entwicklung von Reifegradmodellen für das IT-Management – Vorgehensmodell und praktische Anwendung, Westfälische Wilhelms-Universität Münster, Institut für Wirtschaftsinformatik, 2009

[16] Bensiek, T.: Systematik zur reifegradbasierten Leistungsbewertung und -steigerung von Geschäftsprozessen im Mittelstand, Paderbonn: Univ., Fak. Maschinenbau, Diss., 2013

[17] Mettler, T.: A Design Science Research Perspective on Maturity Models in Information Systems, Universität St. Gallen, 2009

[18] De Bruin, T.; Rosemann, M.; Freeze, R.; Kulkarni, U.: Understanding the Main Phases of Developing a Maturity Assessment Model, Proceedings of the 16th Australasian Conference on Information Systems, Sydney, Australia, 2005

[19] Pöppelbuß, J.; Röglinger, M.: What makes a useful maturity model? A framewok of general design principles for maturity models and its demonstration in business process management, Proceedings of the 19th European Conference on Information Systems – ICT and Sustainable Service Development, Aalto, Finland, June 9–11, 2011

[20] Ahlemann, F.; Schroeder, C.; Teuteberg, F.: Kompetenz- und Reifegradmodelle für das Projektmanagement – Grundlagen, Vergleich und Einsatz, Universität Osnabrück (Ed.), Osnabrück 2005

[21] Saaty, T.L.: the analytic hierarchy process, McGraw-Hill, New York 1980

AutorenDipl.-Wirt.-Ing. Bartosz Gladysz M. Sc. Emeric Beautier Univ.-Prof. Dr.-Ing. Dr. h.c Albert Albersalle: Karlsruher Institut für Technologie (KIT) IPEK – Institut für Produktentwicklung Kaiserstraße 10, Gebäude 10.23 76131 Karlsruhe Tel.: 07 21/6 08–4 23 71 E-Mail: sekretariat@ipek.kit.edu www.ipek.kit.eduDipl. Ing. Wilfried Lehle Liebherr-Aerospace Lindenberg GmbH Pfänderstraße 50–52 88161 Lindenberg/Allgäu Tel.: 0 83 81/46 43 87 E-Mail: wilfried.lehle@liebherr.com www.liebherr.com