Wie entsteht ein Kabel?

Unter der Oberfläche von scheinbar simplen Kabeln verbirgt sich eine faszinierende Welt der Präzision und Technik. Doch wie entstehen diese unscheinbaren, aber essenziellen Verbindungselemente?

Lapp aus Stuttgart steht seit 1959 für zuverlässige Verbindungslösungen.

Foto: Lapp

Der richtige Rohstoff ist entscheidend: Die Produktion hochwertiger Kabel startet mit der Auswahl der richtigen Rohstoffe, wie Joachim Schmid, Geschäftsführer der Stuttgarter Kabelwerke, erklärt. Und weil Kunststoffe unterschiedlich auf Hitze, Kälte oder Luftfeuchtigkeit reagieren, sind Feingefühl und Know-how bei den Maschinen- und Anlagenbediener:innen schon beim ersten Produktionsschritt entscheidend.

Doch auch die Kupferlitzen spielen eine zentrale Rolle. Um diese zu erhalten, muss Kupfer, ein hervorragender Leiter, von Kupferblöcken zu dünnen Drähten gezogen und anschließend verarbeitet werden. Der Verlitzen-Prozess ermöglicht die Definition verschiedener Litzenklassen, die die Flexibilität des Kabels beeinflussen. In der Produktion in Forbach verfügt Lapp über einen eigenen Kupferzug. Das spart Kosten bei der Herstellung und sorgt dafür, dass auch dieser Fertigungsschritt den hohen Qualitätsstandards der Produkte entspricht.

Vom Kunststoff zur Kabelseele

Der erste Produktionsschritt beginnt an den Aderlinien. Dabei werden Kunststoff- und Farbgranulate sowie etwaige Zusatzstoffe in einem Extruder zu einer homogenen Masse verschmolzen. Je nachdem, welche Kunststoffe verwendet werden, können die Temperaturen im Extruder bis zu 240° C, in manchen Fällen bis 300° C, betragen. Im Innern des Extruders rotiert eine Plastifizierschnecke. Eine Anlage, die an einen beheizten Fleischwolf erinnert. Entlang dieser Schnecke werden die Granulate beigemengt, verdichtet und geschmolzen. Das Ergebnis ist eine homogene Masse, die zum Extruderkopf befördert wird.

Feingefühl und Know-how bei den Maschinen- und Anlagenbediener:innen sind schon beim ersten Produktionsschritt entscheidend.

Foto: Lapp

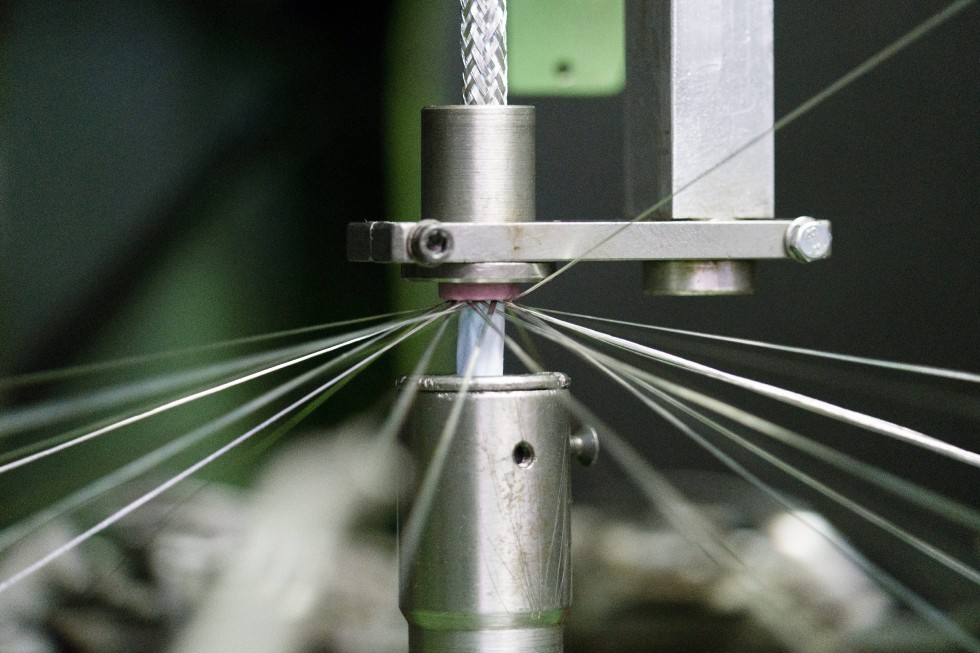

Dort läuft die Kupferlitze durch das passende Werkzeug und die Schmelze wird um diese herum ausgeformt. Nachdem die Litze ihre isolierende Kunststoffschicht erhält, kühlt sie in einem Wasserbad ab. Dadurch kann Lapp ausschließen, dass die Adern beim Aufwickeln auf die Eisenspulen miteinander verkleben. Nach der Aderextrusion werden die einzelnen Adern in der Verseilerei zu einem flexiblen Aderbündel verseilt. Wenn der:die Anlagenbediener:in die Verseilanlage nach dem Rüsten startet, führt diese die einzelnen Adern mit einer Drehbewegung automatisch zusammen, sodass eine Art Kordel entsteht. Das fertige Produkt wird im Fachjargon als Aderbündel, Verseilung oder Kabelseele bezeichnet.

Standards für jeden Einsatz

Je nach Anwendung, sind verschiedene Standards vorgeschrieben. Servo- oder Steuerleitungen erhalten beispielsweise vor der Außenmantelisolation ein Geflecht aus verzinntem Kupfer. Bei Datenleitungen, die vor elektromagnetischen Einflüssen geschützt werden sollen, werden spezielle Folien eingearbeitet. Damit das Geflecht die Kabelseele nicht verletzt, wird je nach Produkt ein Innenmantel zwischen der Seele und dem Geflecht ergänzt. Eine Vliesbewicklung verhindert, dass die Kabelseele mit dem Mantel zusammenklebt.

Anschließend muss die Leitung noch bedruckt werden – dafür hat Lapp eine eigens festgelegte Drucklegende. Diese dient diversen rechtlichen und normativen Vorgaben. So gewährleistet sie beispielsweise die Rückverfolgbarkeit der Kabel und nennt diverse Spezifikationen, die für Elektriker:innen relevant sein können.

Simulierte Kurzschlüsse für die Sicherheit

Beim letzten Fertigungsprozess erfolgen in Faraday’schen Käfigen Hochspannungsprüfungen, Ader-gegen-Ader oder Ader-gegen-Schirm. Mit bis zu 6.000 V werden künstliche Kurzschlüsse an der Leitung simuliert, um die elektrische Isolationsfähigkeit und Spannungsfestigkeit auf die Probe zu stellen. Nach bestandener Prüfung wird die Leitung von der Eisentrommel in mehreren Stücken auf Vollholz- oder Sperrholztrommeln umgewickelt und anschließend in die Logistiklager und Verteilzentren geliefert.

Das Verantwortungsbewusstsein von Lapp hört aber nicht bei der Sicherheit auf. Lapp schreibt auch Nachhaltigkeit und Umweltschutz groß. Und so werden die Produktionsreste konsequent gesammelt, verkauft, recycelt und an anderer Stelle wiederverwendet.

Kabel für verschiedene Einsatzbereiche

In den Produktionsstätten von Lapp entstehen tagtäglich tausende Kilometer verschiedenster Leitungen. Allein im größten Werk des Stuttgarter Unternehmens, im französischen Forbach, werden 130.000 km Kabel im Jahr produziert; das entspricht einem täglichen Output in der Länge der Strecke von Stuttgart nach Berlin. Im Kabelwerk in Stuttgart werden vor allem Anschluss- und Steuerleitungen mit geringerem Volumen und größerer Vielfalt gefertigt. CEAM in Italien ist auf Datenleitungen spezialisiert, Lapp Muller in Frankreich konzentriert sich auf das Projektgeschäft und die Marine.

Im größten Werk des Stuttgarter Unternehmens, im französischen Forbach, werden 130.000 km Kabel im Jahr produziert.

Foto: Lapp

Die beiden Produktionswerke in Indien fertigen überwiegend Datenleitungen und Infrastruktur-Kabel und sind eher für große Volumen und große Vielfalt ausgelegt. Korea hat sich auf strahlenvernetzte Leitungen spezialisiert. Und in den USA wird der Fokus wieder auf Anschluss- und Steuerleitungen gelegt. In einer Welt, in der Verbindungen immer komplexer werden, bleibt die Kunst der Kabelproduktion bei Lapp damit ein Schlüssel zur zuverlässigen Verbindung.