Aus Plastikmüll wird Wasserstoff

Ein deutsches Forschungsteam hat ein elektrokatalytisches Verfahren zum Recycling von Polystyrol entwickelt, das mit einem kostengünstigen Eisenkatalysator arbeitet und Wasserstoff als Nebenprodukt erzeugt. Dieser Ansatz könnte über Solarpanele betrieben werden und bietet eine nachhaltige Lösung für die wachsende Kunststoffabfallproblematik. Ziel ist es, die Plastikmengen auf Deponien zu reduzieren und chemische Ausgangsstoffe zurückzugewinnen.

Etwa 33% des weltweit auf Deponien gelagerten Materials besteht aus dem in Verpackungen und im Bauwesen weit verbreiteten Polystyrol (PS), das nur zu 1% recycelt wird. Oft landen diese Kunststoffe auf Deponien und in der Umwelt.

Foto: PantherMedia / Paolo_galasso

Weltweit werden weniger als 10 % der produzierten Kunststoffe recycelt. Dies führt dazu, dass sich Kunststoffabfälle auf Deponien und in Gewässern anhäufen, wodurch die Tierwelt und die Umwelt stark belastet werden. Prognosen zufolge wird die Menge an Kunststoffabfällen bis zum Jahr 2025 voraussichtlich 40 Mrd. t erreichen. Rund 33 % der weltweit auf Deponien gelagerten Materialien bestehen aus Polystyrol (PS), einem in Verpackungen und im Bauwesen weit verbreiteten Kunststoff, der jedoch nur zu etwa 1 % recycelt wird. Im Jahr 2022 erreichte die globale Produktionskapazität von Polystyrol mehr als 15,4 Mio. t und es wird erwartet, dass diese weiter steigt. Das Recycling von Kunststoffen und insbesondere von Polystyrol zählt daher zu den größten gesellschaftlichen Herausforderungen. Die Entwicklung effektiver und kostengünstiger Recyclingmethoden, bei denen Kunststoffabfälle in wertvolle kleine Moleküle umgewandelt und erneut in chemischen Synthesen eingesetzt werden, könnte einen wesentlichen Beitrag zur Förderung einer nachhaltigen Kohlenstoff-Kreislaufwirtschaft leisten.

Neues Schichtsystem für nachhaltige Photovoltaik-Lösungen

Polystyrole effizient abbauen

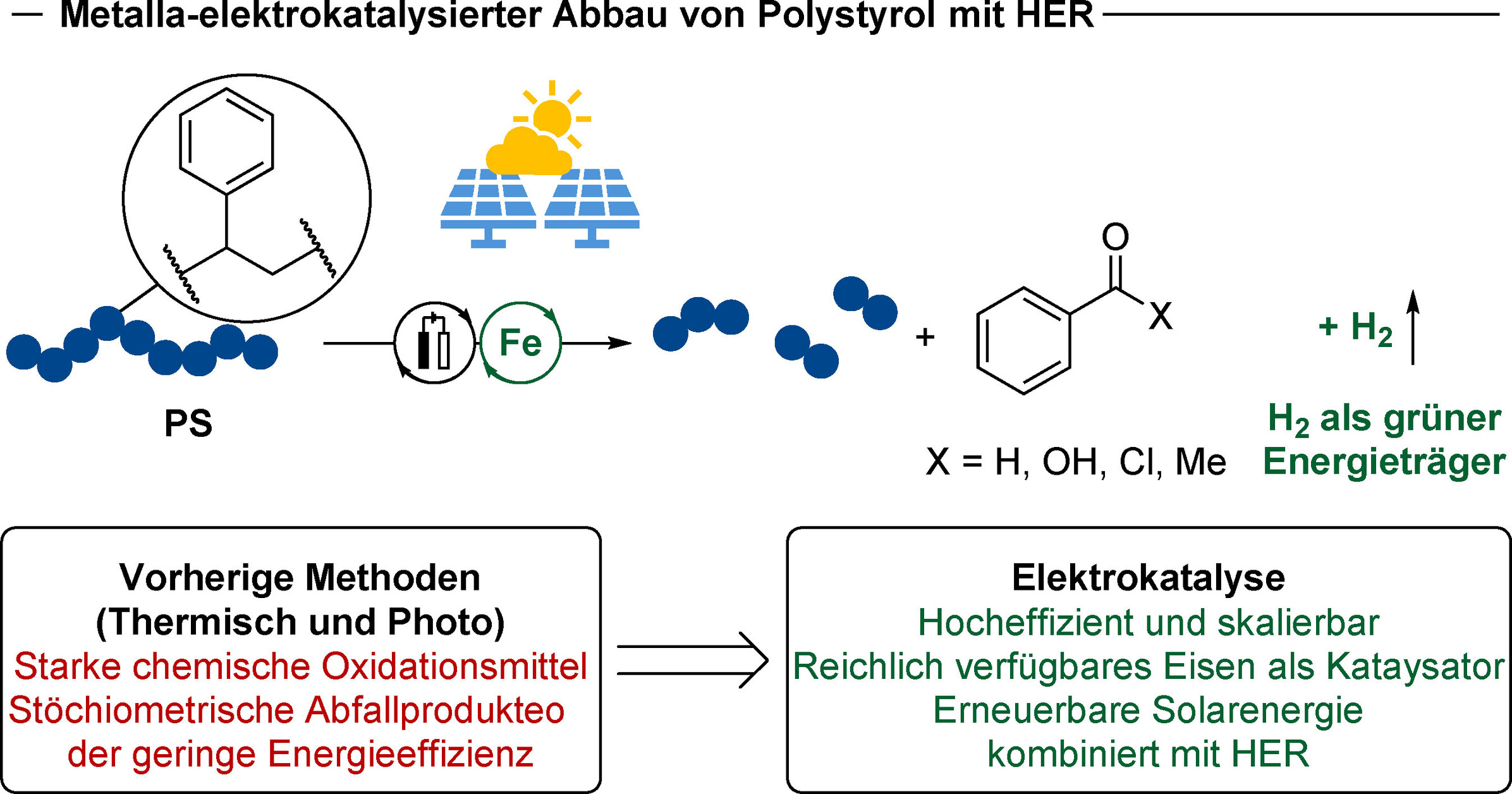

Das Team um Lutz Ackermann am Friedrich-Wöhler-Forschungsinstitut für Nachhaltige Chemie in Göttingen hat nun eine elektrokatalytische Methode entwickelt, mit der Polystyrole effizient abgebaut werden können. Dieser Abbauprozess erzeugt einen relativ hohen Anteil an monomeren Benzoyl-Produkten, die erneut als chemische Ausgangsstoffe verwendet werden können, sowie kurze Polymerketten.

Oxid-Keramik bringt die Festkörperbatterie voran

Schlüssel liegt im Eisen-basierten Katalysator

Der Schlüssel zum Erfolg liegt laut dem Forschungsteam in einem leistungsstarken (Eisen-basierten Katalysator) – einem Eisen-Porphyrin-Komplex, der dem Hämoglobin ähnelt. Der wesentliche Vorteil gegenüber vielen anderen katalytisch aktiven Metallen sei, dass Eisen ungiftig, kostengünstig und leicht zugänglich sei. Während der elektrokatalytischen Reaktion wechseln die Eisenverbindungen zyklisch zwischen verschiedenen Oxidationsstufen (IV, III und II). Über eine Reihe von Reaktionsschritten und Zwischenprodukten werden letztlich die Kohlenstoff-Kohlenstoff-Bindungen des Polymerrückgrats aufgespalten. Als Hauptprodukte entstehen Benzoesäure und Benzaldehyd. Benzoesäure kann als Ausgangsstoff für diverse chemische Synthesen dienen, zum Beispiel bei der Herstellung von Duft- und Konservierungsstoffen. Die Forscherinnen und Forscher konnten außerdem die Robustheit der neuen Elektrokatalyse durch den effizienten Abbau realer Kunststoffabfälle im Gramm-Maßstab demonstrieren.

So leben Zink-Batterien deutlich länger

Dezentrale Produktion von grünem Wasserstoff

Zudem könnte der Abbau von Polystyrol vollständig durch Strom aus kommerziellen Solarpanelen betrieben werden. Parallel zur Abbau-Reaktion findet eine nützliche Nebenreaktion statt: Die Entwicklung von Wasserstoff. Das neue elektrokatalytische Verfahren, das sich laut den Entwicklern leicht in den technischen Maßstab skalieren lässt, kombiniert somit ein effektives Recycling von Kunststoffabfällen mit der dezentralen Produktion von grünem Wasserstoff.