Mechanisch stabile Kunststoff-Formteile für hohe Temperaturen

Formteile, die bei hohen Temperaturen stabil und mechanisch belastbar sind, werden für Anwendungen etwa in Elektroauts benötigt. Neue Bindemitteln vereinfachen den Herstellungsprozess derartiger Teile.

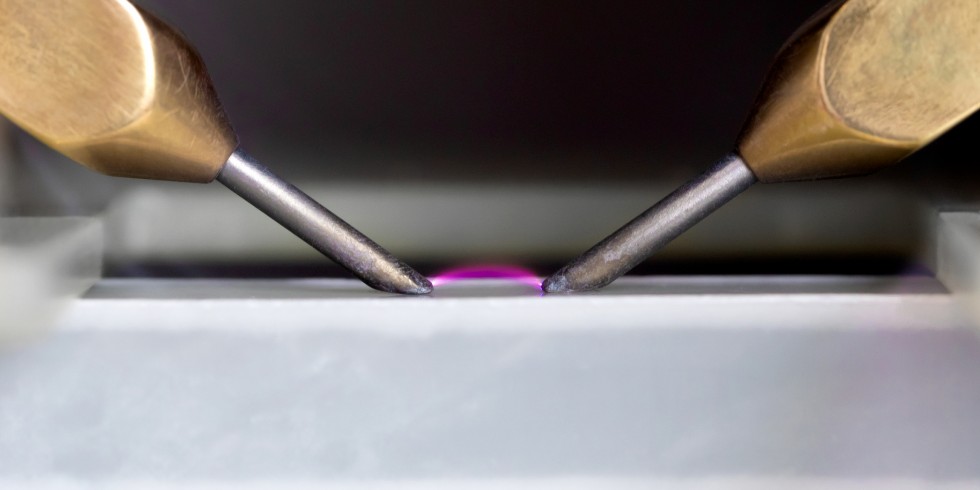

Machen auch bei Hochspannung eine gute Figur: Kunststoff-Formteile aus dem neuen Siliconharz-Bindemittel. Wacker hat die Produkte auf der Kunststoffmesse K 2022 erstmals vorgestellt.

Foto: Wacker

Wacker hat nach eigenen Angaben eine innovative Technik entwickelt, mit der die Industrie mechanisch belastbare Kunststoff-Formteile produzieren kann, die dauerhaft Temperaturen bis zu 220 °C widerstehen. Ausgangspunkt sind zwei alternativ verwendbare Siliconharz-Bindemittel: Silres-LR 700 oder Powersil-Resin 700. Kunden können es mit eigenen Füllstoffen und Vernetzern einsetzen. Oder sie greifen zum gebrauchsfertigen Silicon-Formstoff Powersil-Resin 710, um daraus durch Pressformen, Druckgelieren oder Spritzgießen Formteile der Wärmeklasse R herzustellen, so das Unternehmen weiter.

Siliconharze zum Herstellen von Formteilen, die auch bei sehr hohen Temperaturen stabil und mechanisch hochbelastbar sind und elektrisch isolierende Eigenschaften besitzen, werden bereits seit längerem industriell eingesetzt. Derartig anspruchsvolle Formteile werden beispielsweise in der elektrischen Isoliertechnik für zukünftige innovative Anwendungen benötigt – etwa für Elektroautos, um deren Nabenmotoren zu schützen.

Ausgangszustand: aufwendiger Herstellprozess

Der Herstellprozess für solche Bauteile ist jedoch aufwendig, erläutert Wacker. Bislang stellen die Verarbeiter zunächst halbfertige Teile her, indem sie Vorprodukte mit Siliconharz-Bindemitteln laminieren und diese dann nachträglich bearbeiten, um sie in Form zu bringen. Laminate aus Siliconharz und Glas- oder Kohlefaser zu fertigen, sie zu verpressen und dann mechanisch zu bearbeiten – das bedeute aber viel Aufwand und produziere viel Verschnitt, viel Abfall.

Eine direkte, weniger aufwendige Formgebung – etwa durch Spritzgießen – scheiterte laut Wacker bislang sowohl an geeigneten Bindemitteln als auch an den ungenügenden mechanischen Eigenschaften der ausgehärteten Siliconharzmassen. Und konkurrierende Werkstoffe, die in eine ähnliche Hitzebeständigkeitsklasse kommen – wie PTFE (Polytetrafluorethylen), bekannt als Teflon, und PEEK (Polyetheretherketon) sind kompliziert zu verarbeiten oder es mangelt ihnen an den nötigen Duroplast-Eigenschaften.

Mit Silres-LR 700 beziehungsweise Powersil-Resin 700 rückt laut Wacker nun auch für hochtemperaturbeständige Formteile eine effiziente und kostengünstige Verarbeitung in Reichweite. Mit diesen beiden Siliconharzen bringt das Unternehmen Werkstoffe auf den Markt, die ähnlich leicht zu verarbeiten sind wie beispielsweise Polyurethan- oder Epoxidharze und die in der Produktion thermisch geringer beanspruchter Bauteile weit verbreitet sind.

Gefordert war ein flüssiges, leicht zu handhabendes Siliconharz mit ausgeprägter Hitzebeständigkeit, das zudem relativ reaktiv sein sollte. Wacker-Chemikern ist es gelungen, auf geschickte Weise sogenannte Phenylgruppen in das Polysiloxangerüst einzubauen. Dadurch reduziert sich die Sprödigkeit der ausgehärteten Siliconformteile deutlich.

Für hohe mechanische Festigkeiten sorgen wiederum entsprechende Füllstoffe. In zahlreichen Versuchsreihen mit hochdisperser Kieselsäure, Quarz und Glasfasern hat Wacker eine erste optimierte Füllstoffmischung entwickelt. Das flüssige Siliconharz, die Füllstoffmischung und ein Peroxid als Vernetzer bilden die Bestandteile des compoundierten Powersil-Resin 710 – ein Angebot an Anwender, die auf eine gebrauchsfertige Materiallösung zugreifen möchten.

Die neuen, nicht kennzeichnungspflichtigen Produkte sind eine Alternative zu hochtemperaturfesten Polymeren wie PTFE und PEEK. Labortests zeigen, dass Bauteile aus den neuen Produkten gute mechanische Belast-barkeit besitzen und UV-stabil sind.

Foto: Wacker

Die neue Siliconharz-Technik ist zugleich eine vorteilhafte Alternative zu hochtemperaturfesten Polymeren wie PTFE und PEEK. Beispielsweise lässt sich PTFE nicht durch Spritzguss verarbeiten, sondern muss gepresst oder bei Temperaturen von über 360 °C gesintert werden. Ähnlich hoch liegen die Temperaturen beim Spritzguss von PEEK. Die Vernetzung des Siliconharzes im Powersil-Resin 710 läuft dagegen schon bei rund 160 °C ab.

Mit dieser Innovation gibt Wacker nach eigenen Angaben eine Antwort auf den steigenden Bedarf der Industrie an hochtemperaturfesten Polymeren. Weil technische Systeme ständig leistungsfähiger und zugleich aber auch kleiner werden, setzten sie pro Volumeneinheit mehr Wärme frei. Ein Beispiel dafür liefern wiederum Elektromotoren in Automobilen. Elektrisch isolierende, polymere Bauteile, die sich in oder in der Nähe solcher Wärmequellen befinden, sollen mehrere Jahre ihre Funktion einwandfrei erfüllen und müssen bei den auftretenden hohen Temperaturen ihre Eigenschaften beibehalten.

Prüfung der thermischen Belastbarkeit

Um die thermische Belastbarkeit von Formteilen aus Powersil-Resin 710 zu ermitteln, wurden die Proben bei verschiedenen Temperaturen eingelagert. Später wurde gemessen, wie sich die Masse des Bindemittels mit der Zeit und abhängig von der Lagertemperatur prozentual veränderte. Nach einem standardisierten rechnerischen Verfahren wurde daraus die Wärmeklasse als Maß für die Dauergebrauchstemperatur extrapoliert. Das Ergebnis dieses beschleunigten thermischen Alterungsverfahrens: Die aus diesen Siliconharzen hergestellten Formteile erfüllten die Anforderungen an die Wärmeklasse R, halten also Temperaturen von bis zu 220 °C stand.

Wacker testete außerdem das Verhalten von Probekörpern aus Powersil-Resin 710 bei häufigen Deformationen. Bei diesen Probekörpern handelt es sich um 8 cm lange, 1 cm breite und 4 mm dicke Stäbchen, die nur an ihren zwei Enden aufliegen. Der Dorn einer Testapparatur drückt mit definierter Kraft auf die Mitte der Stäbchen – immer und immer wieder. Das Resultat: Bei sehr starker Verformung hält das Material mehrere Hundert Zyklen aus, bei schwacher Verformung viele Zehntausend.

Die neuen Bindemittel enthalten reaktive Doppelbindungen, die in Gegenwart eines Katalysators vernetzende Ethylenbrücken bilden. Kunden, die mit den neuen flüssigen Siliconharzbindemitteln eine eigene Technik zur Produktion von Formteilen aufbauen möchten, können, wie Wacker ausführt, neben der Vernetzung mit Peroxiden auch eine sogenannte Additionsvernetzung in Betracht ziehen, wie man sie typischerweise bei Flüssigsiliconkautschuk anwendet. Eine solche Verarbeitungstechnik biete zwei Vorteile: Sie lasse sich bei niedrigeren Temperaturen einsetzen und die Geschwindigkeit, mit der das Harz vernetzt, könne durch Variation der Temperatur reguliert werden.

Positives Feedback – intern wie extern

Wie immer bei solchen Produktentwicklungen beginnen die Chemiker und Ingenieure mit einem Batchansatz im Labormaßstab, um erste Muster für interne Tests und für potenzielle Kunden zu generieren. Angesichts des sehr positiven Feedbacks, das die Entwickler intern wie extern auf das herausragende Eigenschaftsprofil der beiden Siliconharze-Bindemittel erhielten, stellte sich nun die Herausforderung, möglichst schnell ein kontinuierliches Herstellungsverfahren zu entwickeln.

Der Fokus in dieser Entwicklungsphase liegt nun darauf, mittels eines kontinuierlichen Prozesses, auch in der Phasentrennung und der Produktwaschung, ein effizientes Herstellungsverfahren zu ermöglichen. Weil sich der Mengendurchsatz, gemessen in produzierten Kilogramm pro Stunde, im Vergleich zu einem Batchansatz sehr deutlich erhöht – um den Faktor fünf bis zehn – profitieren auch zukünftige Kunden von einem solchen, sauber skalierten Prozess. Damit wurden die Grundlagen geschaffen, um den aktuell betriebenen Scale-up zum Herstellen dieser Siliconharze in drei Stufen durchführen zu können – vom Labor über den Technikumsmaßstab bis zum großtechnischen Prozess.