Studie zeigt Potenzial von Aluminium in der Autoindustrie

Konsequenter Einsatz des Leichtmetalls im Oberbau der Karosserie senkt Kraftstoffbedarf und CO2-Emissionen

Aufgrund der Entwicklung hin zur Elektromobiliät gewinnt der Leichtbau in der Automobilindustrie weiter an Bedeutung:

Foto: PantherMedia/chungking

Die Non-Profit-Organisation Alumobility hat eine Studie vorgestellt, die detailliert aufzeigt, wie viel Gewicht sich in der modernen Karosseriefertigung durch den Einsatz von Aluminium einsparen lässt. Wie Alumobility ausführt, hat konsequenter Leichtbau in der Automobilindustrie höhere Priorität als je zuvor – Grund sei der rasante Antriebswandel hin zur Elektromobilität.

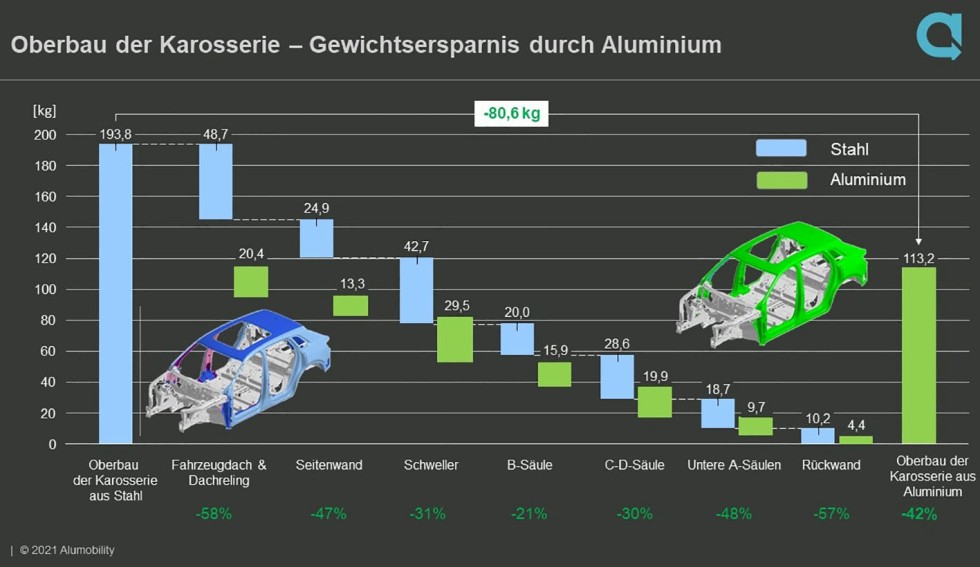

Die auf der diesjährigen Euro-Car-Body-Konferenz vorgestellte Untersuchung zeigt den Angaben zufolge am Beispiel des aktuellen Elektro-SUV Audi e-tron, dass die Verwendung des vielseitigen Leichtmetalls im Oberbau der Karosserie, dem sogenannten Top Hat, das Gewicht um mehr als 80 kg reduzieren kann. Während die Ausführung in konventionellen HSS-, AHSS- und anderen Stählen rund 193,8 kg auf die Waage bringe, käme dieselben durchgehend in Aluminium ausgeführten Komponenten auf rund 113,2 kg – ein Unterschied von 42 %. Gerechnet auf die gesamte Karosseriestruktur einschließlich der Türen und der stählernen Plattform sinke das Gewicht von 481 auf 399 g und damit immer noch um rund ein Sechstel gegenüber der Ausführung mit dem bislang üblichen Stahlanteil von rund 80 %.

„Unsere neuesten Forschungsergebnisse belegen, dass Aluminium in der Automobilfertigung eine nachhaltige Alternative zu Stahl für den oberen Teil der Fahrzeugkarosserie bietet“, sagt Mark White, Executive Director von Alumobility. „Darüber hinaus kann der Karosserieoberbau aus Aluminium bei gleicher Dimensionierung wie Stahl alle geforderten Leistungskriterien erfüllen oder sogar übertreffen. Die Gewichtsersparnis führt bei Fahrzeugen mit Verbrennungsmotor zu geringerem Kraftstoffverbrauch und niedrigeren Emissionen, bei Elektrofahrzeugen hingegen verbessern sich Fahrleistungen und Reichweite, oder aber die Batterie kann kompakter ausfallen.“

Jedes Aluminiumbauteil trägt zur Ersparnis bei

Das gewichtsmäßig größte Einsparpotenzial am Beispiel des Audi e-tron bieten laut Alumobility Fahrzeugdach und Dachreling: Werde dort Stahl durch Aluminium ersetzt, sinke das Gewicht von 48,7 auf 20,4 kg, was einer Reduzierung um 58 % entspricht. Bei den Schwellern lassen sich demnach 13,2 kg oder 31 % einsparen, gefolgt von der Seitenwand (11,6 kg; 47 %), dem unteren Teil der A-Säulen (9 kg; 48 %), C- und D-Säulen (8,7 kg; 30 %) sowie der Rückwand (5,8 kg; 57 %). Je nach Aluminiumgüte tragen darüber hinaus die B-Säulen zwischen 4,1 und 7 kg zur Gewichtsreduzierung bei (21 oder 35 %).

Anzahl der Bauteile und Verbindungen lassen sich reduzieren

Weitere Ergebnisse der Alumobility-Studie: Mit Aluminium lässt sich die Zahl der benötigten Bauteile und Verbindungen reduzieren und damit der Fertigungsprozess vereinfachen. Dies werde durch die sorgfältig aufeinander abgestimmte Kombination unterschiedlicher Aluminium-Legierungen erreicht, sowie durch den Einsatz modernster Umform- und Verbindungstechnik. Insbesondere ein Aluminiumdach erfordere weniger Bauteile und Verbindungen als sein Gegenstück aus Stahl, was Zeit und Kosten bei der Fahrzeugmontage reduziere. Dies gelinge zudem ohne jeden Kompromiss bei Performance und Sicherheit: Die Aluminiumbauteile erfüllen alle Anforderungen im Lastenheft der Automobilhersteller oder übertreffen diese sogar, heißt es.

Verband Alumobility engagiert sich für zukunftsweisenden Automobilbau

Alumobility wurde im Januar 2021 von den Gründungsmitgliedern Constellium und Novelis ins Leben gerufen. Kernaufgabe des gemeinnützigen Verbandes sind den Angaben zufolge technische Studien zum Einsatzspektrum von Aluminium-Karosserieblechen in der Automobilproduktion. In diesem Sommer traten außerdem ARO, Atlas Copco und Sika der Vereinigung als Spezialisten für innovative Verbindungstechniken von Aluminium bei.