Schwimmdachtanks für Ottokraftstoffe

Zur Zwischenlagerung von Ottokraftstoffen werden in Raffinerien verschiedene Tankformen eingesetzt. Darunter fallen Festdachtanks und Schwimmdachtanks unterschiedlicher Bauformen und Ertüchtigungen zur Reduktion der Emission flüchtiger organischer Verbindungen. Oftmals stellen Schwimmdachtanks einen ökologischen und ökonomischen Kompromiss zwischen einer möglichst hohen Emissionsminderung und einervergleichsweise niedrigen technischen Komplexität dar. Als Emissionsreferenz wird hierbei ein Festdachtank ohne Ertüchtigungen zur Diskussion der erreichten Emissionsminderung herangezogen. Nachfolgend wird ein Beispielschwimmdachtank beschrieben und hinsichtlich seines Emissionsverhaltens abgeschätzt. Das Hauptaugenmerk liegt dabei auf der Diskussion wesentlicher Einflussgrößen und deren Unsicherheiten, die in die Emissionsabschätzung einbezogen werden.

PantherMedia/ Gabriel777

In Raffinerien hergestellte petrochemische Produkte wie Kraftstoffe und Grundstoffe für die chemische Industrie werden vor dem Verkauf typischerweise in Lagertanks zwischengelagert, bevor eine Umfüllung und der Abtransport zum Kunden erfolgt. Für die Lagerung von Ottokraftstoffen kommen Festdach- oder Schwimmdachtanks in Betracht, wobei für Ottokraftstoffe oftmals Schwimmdachtanks eingesetzt werden. Diese sind durch ein bewegliches Dach gekennzeichnet, das bei Entleer- und Befüllvorgängen dem sich ändernden Flüssigkeitspegel folgt und auf der Flüssigkeit schwimmt. Die Abdichtung der beweglichen Teile erfolgt durch spezielle Dichtungssysteme, die trotz der Beweglichkeit des Dachs für leichtflüchtige Verbindungen wie Ottokraftstoffe gegenüber Festdachtanks insgesamt zu einem geringeren Emissionsverhalten führen können. Des Weiteren steht nur ein sehr geringes Luftvolumen zur Bildung gesättigter bzw. teilgesättigter Ottokraftstoffdämpfe unter dem Dach zur Verfügung und eine permanent aktive Abgasreinigungsanlage bzw. die Verwendung einer Gaspendelung zwischen Tank und Transportbehältnis entfällt. Obwohl die unmittelbaren Emissionen von entsprechend ausgerüsteten Festdachtanks vernachlässigbar sind, ergeben sich durch den Betrieb der Gaspendelung (Gasspeicher, Rückgewinnung) höhere technische Aufwendungen und zugeordnete Emissionen durch den Material und Energieeinsatz. Die ökologisch relevante Nettobelastung kann für modern ausgestattete Schwimmdachtank daher günstiger ausfallen.

Emissionen von Schwimmdachtanks ergeben sich durch Entweichungen an Dichtungssystemen und durch Verdunstungen von Schmierfilmen von der Innenseite der Tankwand während der Entnahme aus dem Tank. Da es sich insbesondere bei Ottokraftstoffen um leichtflüchtige und hochentzündliche Stoffgemische handelt, muss eine von Null verschiedene Wahrscheinlichkeit für die Formierung einer gefährlichen explosionsfähigen Atmosphäre angenommen werden. Für die Bewertung von Auftretenswahrscheinlichkeiten und Ausprägungen dieser gefährlichen explosionsfähigen Atmosphäre, für Fragestellungen zur Stoffemission in die Umwelt, für Stoffausbreitungsanalysen und für Emissionsminderungen können Emissionsabschätzungen relevant sein. Mittlerweile existieren anerkannte Verfahren, die Stofffreisetzungen anhand der Tankbauweise und in Abhängigkeit vom gelagerten Stoff bestimmen können. Hier sind insbesondere die Regelwerke API 2517 und 2519 [1] sowie deren deutsche Umsetzung durch die Richtlinie VDI 3479 [2] zu nennen. Unter Verwendung dieser Richtlinien soll ein repräsentativer Schwimmdachtank hinsichtlich seines Emissionsverhaltens abgeschätzt werden. Das Hauptaugenmerk liegt dabei auf der Diskussion wesentlicher Einflussgrößen und deren Unsicherheiten.

Die Arbeit wurde im Rahmen eines DGMK-Forschungsprojekts angefertigt [3], bei dem ein Schwimmdachtank für Ottokraftstoffe hinsichtlich seines Emissionsverhaltens im Rahmen einer Langzeitmessung überwacht wurde. Ziel des Projekts war die messtechnische Einschätzung, ob das tatsächliche Emissionsverhalten den Erwartungen aus der Zonenzuordnung der explosionsgefährdete Bereiche entspricht oder ob die Zonenzuweisung überkonservativ ist.

Aufbau und Kenndaten des Schwimmdachtanks

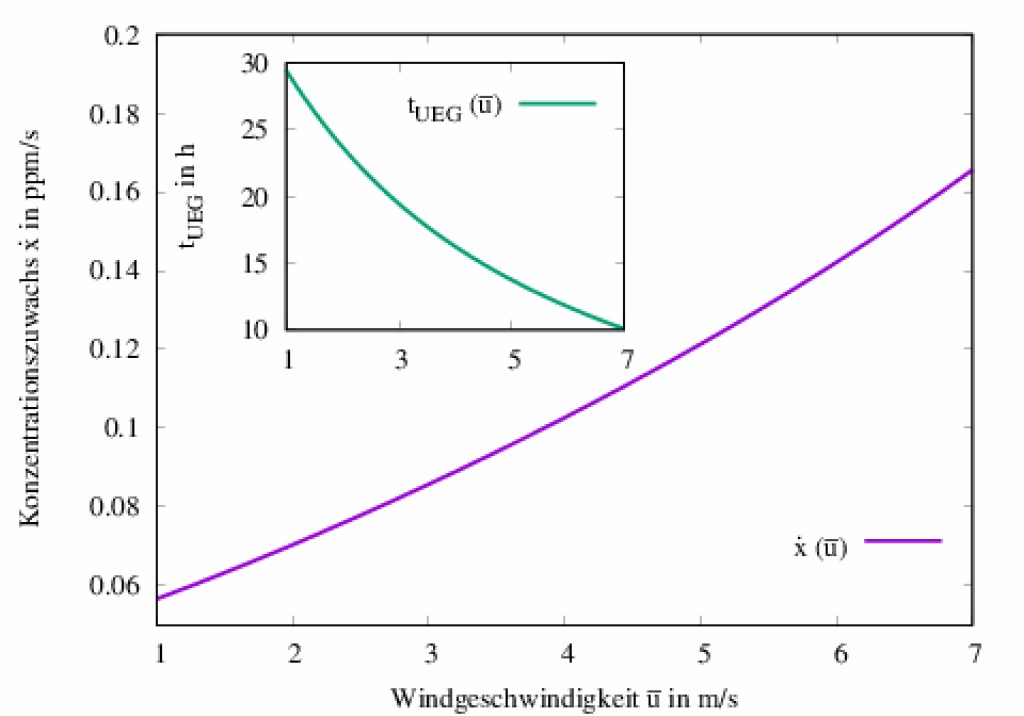

Schwimmdachtanks sind i. d. R. stehende zylindrische Behälter aus Baustahl, die in einem Auffangraum positioniert sind. Bezüglich der Lagerung von Ottokraftstoffen gehen konkrete Anforderungen an die Tankausstattung aus der Technischen Regel für Gefahrstoffe (TRGS) 509 und an das Emissionsverhalten aus der EG-Richtlinie 94/63/EG (in Deutschland umgesetzt durch die 20. BImSchV) hervor. Der Abschluss nach oben erfolgt durch ein zur Atmosphäre abgedichtetes Schwimmdach, sodass sich über der Flüssigkeit keine gesättigte bzw. teilgesättigte Gasphase befindet. Die Abdichtung zwischen Tankwand und -dach (Ringspalt) sowie der Dachdurchführungen (z. B. Dachstützen, Führungsrohr) erfolgt durch geeignete Dichtungssysteme. Im bestimmungsgemäßen Betrieb stellen die Dichtelemente mehr oder weniger diffuse Quellen dar, bzw. es treten Emissionen durch Verdunstung der Flüssigkeit auf, die bei sinkendem Flüssigkeitsspiegel an der Stahlhülle haften bleiben. Die Quellenstärke ist stark vom Typ der Ringspaltdichtung (Doppel-Dichtung, Dreifach-Dichtung), der Führungsrohrkonstruktion/Abdichtung und vom Korrosionsgrad der Tankhülle abhängig. Für Ottokraftstoffe sind Schwimmdachtanks mit einer Primär- und Sekundärdichtung zulässig (Bestandsanlage), wenn diese gegenüber einem gewissen (nicht ertüchtigten) Vergleichsfestdachtank eine Mindestemissionsminderung ergeben (mindestens 97 %). Eine schematische Darstellung eines Schwimmdachtanks zusammen mit der in diesem Beitrag verwendeten Bemaßung zeigt Bild 1.

Berechnungsverfahren nach API 2517/19 und VDI 3479

Die Richtlinie VDI 3479 ist eine nahezu inhaltsgleiche Übertragung der API 2517/19 ins Deutsche, sodass grundsätzliche Unterschiede zwischen beiden Berechnungsverfahren nicht bestehen. Bei der Übertragung wurden jedoch Umrechnungen von angloamerikanischen auf metrische Einheiten durchgeführt und einige größenordnungsmäßig vernachlässigbare Emissionsanteile ausgelassen. In diesem Beitrag werden Bezeichnungen und Symbole entsprechend der VDI 3479 verwendet.

In diesen Verfahren werden unterschieden: (i) Standverluste durch als nicht perfekt anzusehende Dichtungen und (ii) Entnahmeverluste durch die Verdunstung von Schmierfilmen beim Absenken des Dachs. Emissionen, die sich durch Abweichungen vom bestimmungsgemäßen Betrieb ergeben, werden nicht betrachtet.

Der Gesamtverlustmassenstrom LT (in kg a-1) setzt sich aus den Standverlustmassenstrom LS (in kg a-1) und dem Befahrverlustmassenstrom LW (in kg a-1) zusammen:

Die Standverluste LS umfassen hierbei die Summe aller entstehenden Emissionen aus der Randabdichtung zwischen Tankdach und Tankmantel, beschrieben durch den Massenstrom LR, aus den verbauten Armaturen, den Massenstrom LF und durch das Dach aufgrund seiner speziellen Bauausführung, beschrieben durch den Massenstrom Lp (alle Größen in kg a-1).

Der Verlustmassenstrom Lp wird in dem hier vorliegenden Fall zu Lp = 0 gewählt, da ein als dicht anzusehendes geschweißtes Tankdach vorliegt. Somit folgt:

Der Verlustmassenstrom aus der Randabdichtung LR ist von einer dimensionslosen Funktion aus Umgebungs- und Dampfdruck p*, von einem Dichtungsverlustfaktor KR (in kmol m-1 a-1), vom Tankdurchmesser D (in m) und von der molaren Masse M (in kg mol-1) des entweichenden Stoffs abhängig:

Der Tankdacharmaturenverlust LF aus den verschiedenen Dacharmaturen ist vom Dacharmaturenverlustfaktor KFi (in kmol a-1) der betrachteten Armatur und der entsprechenden Häufigkeit NFi dieser Armatur abhängig:

Für die Berechnung der Befahrverluste LW ist die Oberfläche des Schmierfilms, die Dichte des Ottokraftstoffs WL (in kg m-3) und eine konservative Abschätzung der Dicke C (in m) des Schmierfilms wichtig. Hier wird die Oberfläche mittels des Tankdurchmessers D und der jährlichen Entnahme Q (in m3 a-1) dargestellt, womit für LW folgt:

Für den Gesamtverlust LT folgt damit:

Die Verlustfaktoren KR = KR(u) und KFi = KFi(u) sind hierbei als Funktionen des langjährigen Mittelwerts der Windgeschwindigkeit u angegeben und sind des Weiteren von der konkreten Bauausführung der Armatur abhängig. In beiden Richtlinien sind die Verlustfaktoren für vier Werte der Windgeschwindigkeit u = 0; 2,2; 4,5 und 6,7 m s-1 angegeben. Für Zwischenwerte von u wird in der VDI 3479 linear interpoliert, wohingegen in der API 2517/19 Fitfunktionen der Form:

angegeben sind. Da die Verlustfaktoren in Abhängigkeit von u auf konvexen Kurven liegen, führt die lineare Interpolation zumindest zu konservativen Werten.

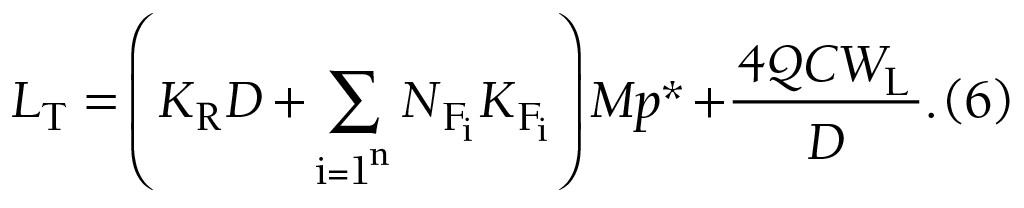

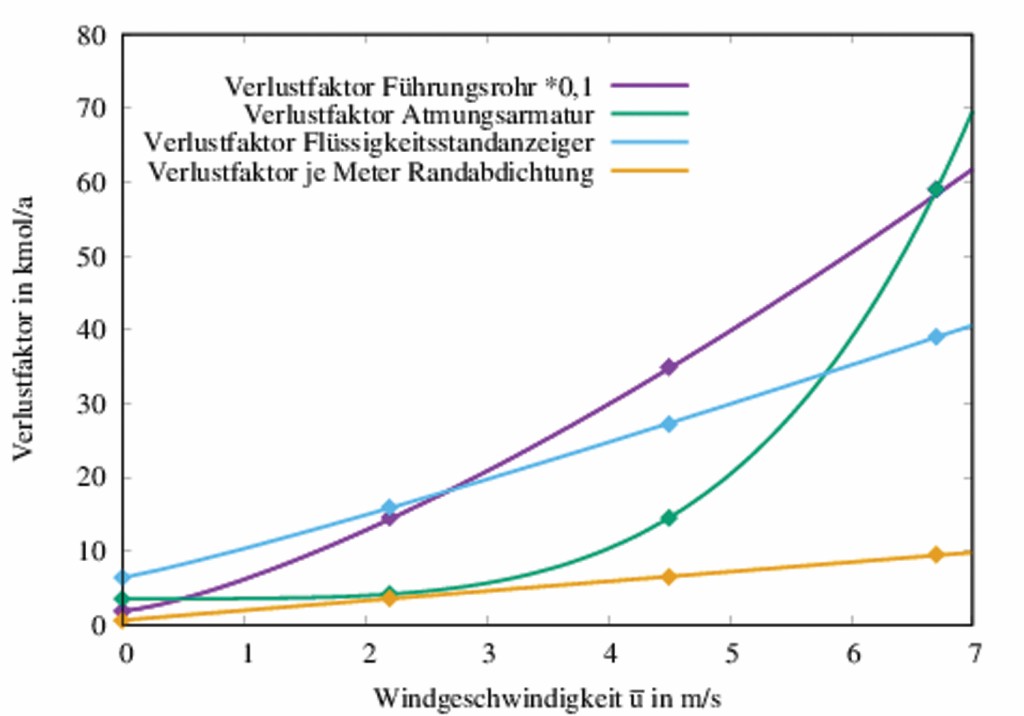

Hier wurden die entsprechenden Parameter a, b, und c für die Interpolationsfunktionen in SI-Einheiten mittels der Methode der kleinsten Fehlerquadrate ermittelt und verwendet. Die Bilder 2 und 3 zeigen die spezischen (für die hier angenommenen Armaturen und konstruktiven Eigenschaften) Verlustfaktoren in Abhängigkeit von der Windgeschwindigkeit und geben die Fitfunktionen an.

Bild 2 Darstellung der Verlustfaktoren KFi in Abhängigkeit von der Windgeschwindigkeit u und die zugehörigen Fitfunktionen. Führungsrohr: KF (u) = 19,00 + (15,73 u)1,36, Atmungsarmatur, KF (u) = 3,55 + (0,40 u)4,07, Flüssigkeitsstandanzeiger: KF (u) = 6,42 + (3, 39 u)1,115, Dichtungsverlustfaktor: KR(u) = 0,62 + (1,34 u)0,99.

Foto: Otto-von-Guericke-Universität Magdeburg.

Bild 3 Darstellung der Verlustfaktoren KFi in Abhängigkeit von der Windgeschwindigkeit u und die zugehörigen Fitfunktionen. Personeneinstiegsöffnung: KF (u) = 0,70, Peil- und Probenahmerohr: KF (u) = 1,00, Dachstütze: KF (u) = 0,90 + (0,23u)0,78.

Foto: Otto-von-Guericke-Universität Magdeburg.

Man kann erkennen, dass die angegebenen Funktionen des Typs (7) die Datenpunkte recht gut fitten.

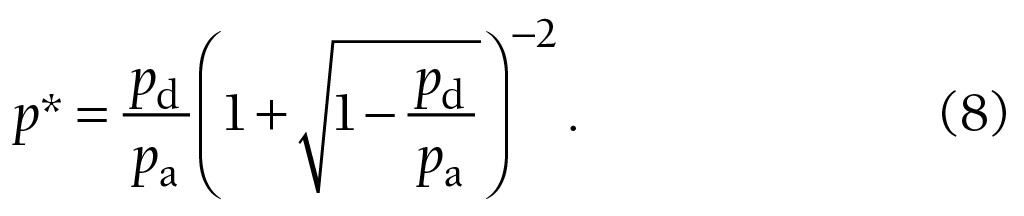

Die dimensionslose Funktion aus Umgebungs- und Dampfdruck p* lautet:

Hierbei ist pd der Dampfdruck der gelagerten Flüssigkeit und pa der Umgebungsdruck.

Emissionsabschätzungen und Schwankungen

Die an Schwimmdachtanks zu erwarteten Freisetzungen sollen nach den zuvor beschriebenen Verfahren berechnet werden. Hierzu müssen Annahmen über die in Gl. (6) enthaltenen Größen getroffen werden.

Eingangsparameter und Bemerkungen

Tankdurchmesser D

Typische Tankdurchmesser liegen im Bereich von 20 bis 60 m. Hier wird als Durchmesser D = 35 m angenommen.

Entnahmevolumenstrom Q und Qmax

Der Entnahmevolumenstrom Q ist stark von der Ein- und Auslagerung (Tankumschläge je Jahr) durch den Betrieb abhängig und auch von den Abmessungen des Tanks. Um hierzu eine Orientierung geben zu können, wurden Daten eines Tankbetreibers [3] über einen Zeitraum von zehn Jahren ausgewertet. Die Daten beziehen sich auf einen Tank vergleichbarer Größe.

Bei einem Tankumschlag wird häufig nicht das im bestimmungsgemäßen Betrieb erreichbare Maximalvolumen umgeschlagen, sondern nur eine Teilmenge. Als typisch ergaben sich 30 volle Tankumschläge pro Jahr. Als Abweichung soll hier 25 % angenommen werden.

Damit folgt Q = (290 000 73 000)m3 a-1. In der Richtlinie VDI 3479 und in der API 2517/19 wird kein Maximalwert für den Befahrverlust errechnet, sondern nur ein jährlicher Mittelwert. Spitzenwerte können höher liegen, weil sich Befahrverluste in erster Näherung auf die Entnahmezeiten eingrenzen.

Nimmt man weiterhin an, dass ein freigelegter Schmierfilm unmittelbar verdunstet, so liegen Spitzenemissionen während der schnellsten Entnahme vor, die im Betrieb erreicht wird. Erneut untermauert durch eine Betreiberauskunft [3] soll als höchstzulässiger Volumenstrom bei der Entnahme Qmax = 500 m3 h-1 = 0,139 m3 s-1 angenommen werden. Setzt man diesen anstelle von Q in Gl. (5) ein, so folgt LWmax (später angegeben in kg s-1).

Molare Masse M

Da die an den Dichtungen entweichenden Komponenten einen erhöhten Anteil leichtflüchtiger Komponenten erwarten lassen, wurde für die Umrechnung von kmol a-1 auf kg a-1 in beiden Richtlinien mit einer molaren Masse von M = 64 g mol-1 gerechnet. Veröffentlichungen wie [4] zeigen, dass die mittlere molare Masse der leichtflüchtigen Komponenten in der Gasphase (etwas aufgerundet) im Bereich von M = 80 g mol-1 liegen wird.

Hier wurde daher der Mittelwert M = (72 8) g mol-1 als (konservativer) Kompromiss verwendet, da eine höhere molare Masse rechnerisch einen höheren Verlustmassenstrom liefert.

Dampfdruckfunktion p*

Für die Abschätzung von p* werden der Dampfdruck des Ottokraftstoffs pd und der Umgebungsdruck pa = 1,013 x 105 Pa benötigt. Der Dampfdruck des Ottokraftstoffs ist stark temperaturabhängig und auch vom gelagerten Blend (Begriffserklärung weiter unten). In der Richtlinie VDI 3479 wird für Ottokraftstoffe für pd als Abschätzungswert pd = 0,4 x 105 Pa angegeben. Dieser Wert ist ein Kompromiss aus den Dampfdrücken von Sommer-OK (pd = 0,38 x 105 Pa) und Winter-OK (pd = 0,45 x 105 Pa), gemessen bei einer Temperatur von T = 293 K.

Hier wurde entschieden, pd = (0,42 0,04) x 105 Pa zu verwenden. Die Schwankungen berücksichtigen den Abstand zum Sommer- bzw. Winter-OK bei einer Temperatur von T = 293 K. Man erhält damit:

Die Unsicherheit folgt mit dem totalen Fehlerdifferential aus den Erwartungswerten der Eingangsgrößen und der angegebenen Schwankungen für den Dampfdruck pd.

Flüssigkeitsdichte WL

Die Zusammensetzung von Ottokraftstoffen kann recht stark schwanken, je nachdem welche Rohölsorte in der Raffinerie verwendet wurde. Für das Endprodukt kommen zudem weitere Additive hinzu. Diese verschiedenen möglichen Gemische nennt man üblicherweise Blends. Eine Übersicht hierzu kann [5] entnommen werden.

Man variiert des Weiteren bestimmte Eigenschaften des Ottokraftstoffs mit den Jahreszeiten oder nach gesetzlichen Vorgaben. Im Sommerkraftstoff (Sommer-OK, Sommerblend) sind weniger leichtsiedende Alkane beigemischt, um die Dampfblasenbildung im Ottokraftstoff durch die typischerweise höheren Temperaturen zu vermeiden, während im Winter (Winter-OK, Winterblend) durch eine Erhöhung dieser Anteile die Kaltstarteigenschaften günstig beeinflusst werden. Dies ist auch Ursache für die zuvor diskutierten Schwankungen von pd. Auch der Anteil zugesetzten Ethanols (E5, E10) beeinflusst die Zusammensetzung wesentlich. Die genaue Zusammensetzung eines Blends darf innerhalb bestimmter gesetzlich geregelter Toleranzen schwanken. In der Norm DIN EN 228 [6] wird als minimal zulässige Dichte WLmin = 720 kg m-3 und als maximal zulässige Dichte des Blends WLmax = 775 kg m-3 (Werte bei T = 288 K) angegeben. Hier wurde daher entschieden, mit WL = (748 28) kgm-3 zu rechnen.

Wandbenetzungsschicht C

Für die Dicke des Benetzungsfilms wird in VDI 3479 ein Wert von C = 2,57 x 10-6 m für eine glatte Tankwand (Baustahl) verwendet. Für eine stark korrodierte Tankwand kann jedoch auch ein fünffach höherer Wert vorliegen. Da der Korrosionsgrad und damit auch die Wandbenetzungsschicht C ohne Messung schwierig zu schätzen ist, wurde hier für die Filmdicke (aufgerundet) C = 1,3 x 10-5 m pauschal angenommen.

Windgeschwindigkeit u

Wie bereits erwähnt, ist KR bzw. sind die KFi von einer, weder in VDI 3479 noch in API 2517/19 genauer spezizierten (mittleren) Windgeschwindigkeit abhängig. Es kann jedoch vermutet werden, dass die Geschwindigkeit eine mittlere Überströmungsgeschwindigkeit der Baugruppen am Tank ist bzw. dass die verwendeten Werte auf Emissionsuntersuchungen an den Baugruppen bei den angegebenen Windgeschwindigkeiten zurückzuführen sind. Da das langjährige Mittel u = u der Windgeschwindigkeit stark vom Tankstandort abhängig ist, wurde dieser als freier Parameter betrachtet. Als Fehler u wird 25 % des Betrags von u verwendet.

Randabdichtungsfaktor

Der Randabdichtungsfaktor FR wird mittels KR für eine sehr gut sitzende Dichtung (Bezeichnung gemäß VDI 3479) des Typs mechanische Gleitschuhdichtung mit randmontierter Sekundärdichtung berechnet.

Dacharmaturenverlustfaktor

Zur Berechnung des Dacharmaturenverlustfaktors werden für alle vorhandenen Dacharmaturen separate armaturentypabhängige Verlustfaktoren KFi berechnet, die wie KR zuvor vom Betrag der Windgeschwindigkeit (Jahresmittelwert) u des überströmenden Windes und von der verbauten Anzahl abhängig sind. Hier wurden in die Berechnungen einbezogen (repräsentative Anzahlen):

- Geschlitztes Führungsrohr mit Abstreifer (1),

- Personeneinstiegsöffnung, abgedichtet (2),

- Flüssigkeitsstandanzeiger (1),

- Peil und Probenahmerohr (1),

- Be- und Endlüftungsarmatur (1),

- Tankdachstützen, Ringpontonstützen, nicht abgedichtet (45).

Angemerkt werden soll, dass hohe Emissionen mit hohen Windgeschwindigkeiten korreliert sind. Bei höheren Windgeschwindigkeiten sind somit höhere Emissionen, aber auch eine höhere Dispersion bzw. ein höherer Abtransport zu erwarten.

Allgemeine Bemerkungen zu den Verlusten

Standverluste müssen immer angenommen werden, wenn sich Ottokraftstoff im Tank befindet. Für den Standverlustmassenstrom (Massenverlust je Jahr) wurde angenommen, dass der Tank ständig benutzt wird. Dann können die ermittelten jährlichen Standverluste direkt auf einen sekündlichen Massenstrom umgerechnet werden. Für die Befahrverluste muss beachtet werden, dass diese mit Gl. (5) als Massenverlust je Jahr berechnet werden. Man unterstellt dabei, dass die gebildeten Schmierfilme vollständig verdunstet sind, bevor sich das Dach wieder hebt.

Ergebnisse zur Emissionsabschätzung

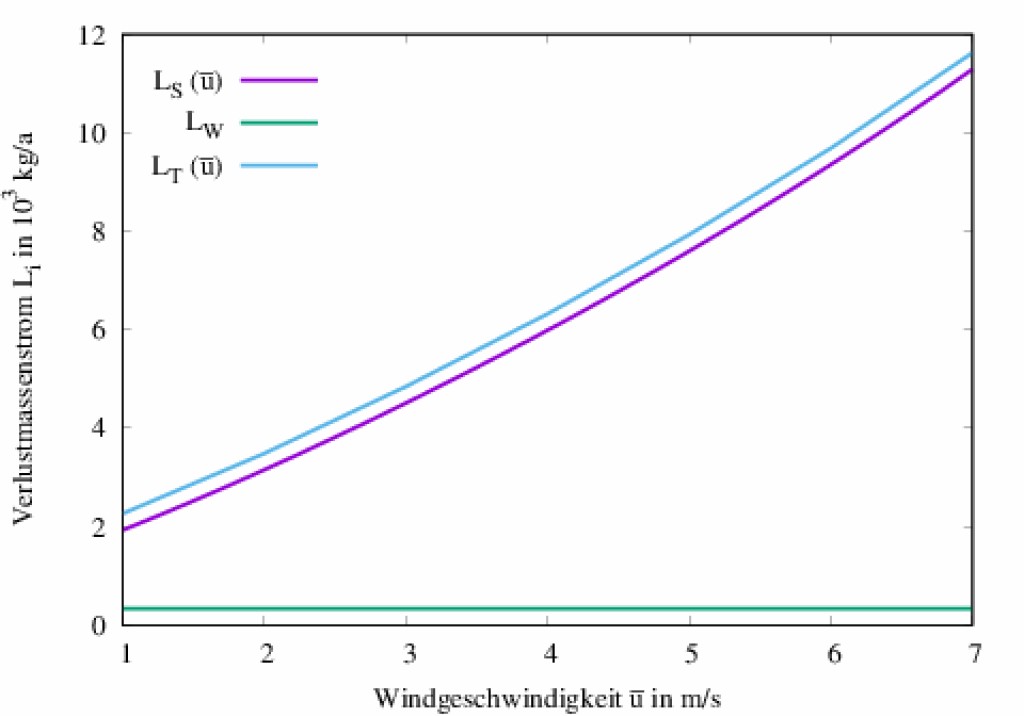

Die Umsetzung der Berechnungen erfolgte mit einem dafür angefertigten C++-Programm. Angegebene Fehler wurden mit dem totalen Fehlerdifferential aus den Erwartungswerten und den Schwankungen der Eingangsparameter berechnet. In Bild 4 ist der Erwartungswert der jährlichen Verluste Li, i = S, L, T (in kg a-1) in Abhängigkeit von der Windgeschwindigkeit u dargestellt.

Bild 4 Darstellung der jährlichen Verlustmassenstrommittelwerte Li, i = S, W, T in Abhängigkeit von der Windgeschwindigkeit u.

Foto: Otto-von-Guericke-Universität Magdeburg.

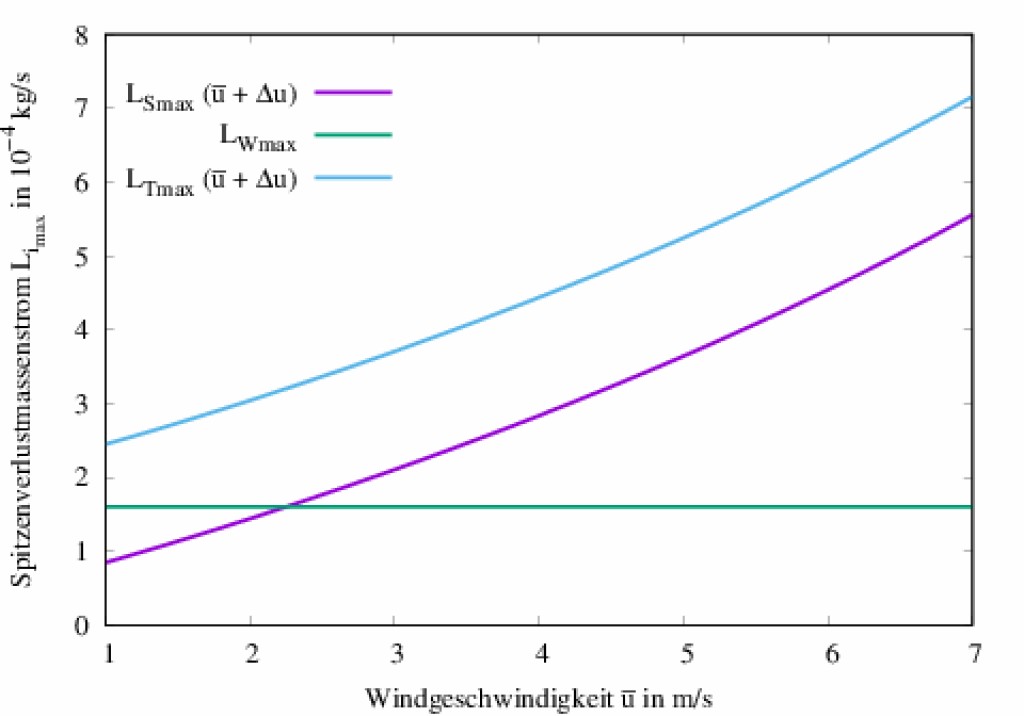

Man erkennt, dass die Jahresmittelwerte der Standverluste LS gegenüber den mittleren Befahrverlusten LW dominieren. Nimmt man allerdings wie in Bild 5 konservative Abschätzungen zum Entnahmeverhalten an – Verwendung von Qmax = 500 m3 h-1 = 0,139 m3 s-1 anstelle von Q sowie WL = 775 kg m-3 ohne Fehlertoleranz in Gl. (5) – so folgt LWmax = 1,6 x 10-4 kg s-1 und beide Emissionstypen sind von ähnlichem Betrag. Zur Illustration wurden in Bild 5 die Maximalwerte der sekündlichen Verluste LSmax = LS + LS, LWmax und LTmax = LSmax + LWmax in Abhängigkeit von u dargestellt. Diese Kurven sind für konservative Immissionsrechnungen verwendbar.

Bild 5 Darstellung von Spitzenverlustmassenströmen Limax, i = S, W, T in Abhängigkeit von u.

Foto: Otto-von-Guericke-Universität Magdeburg.

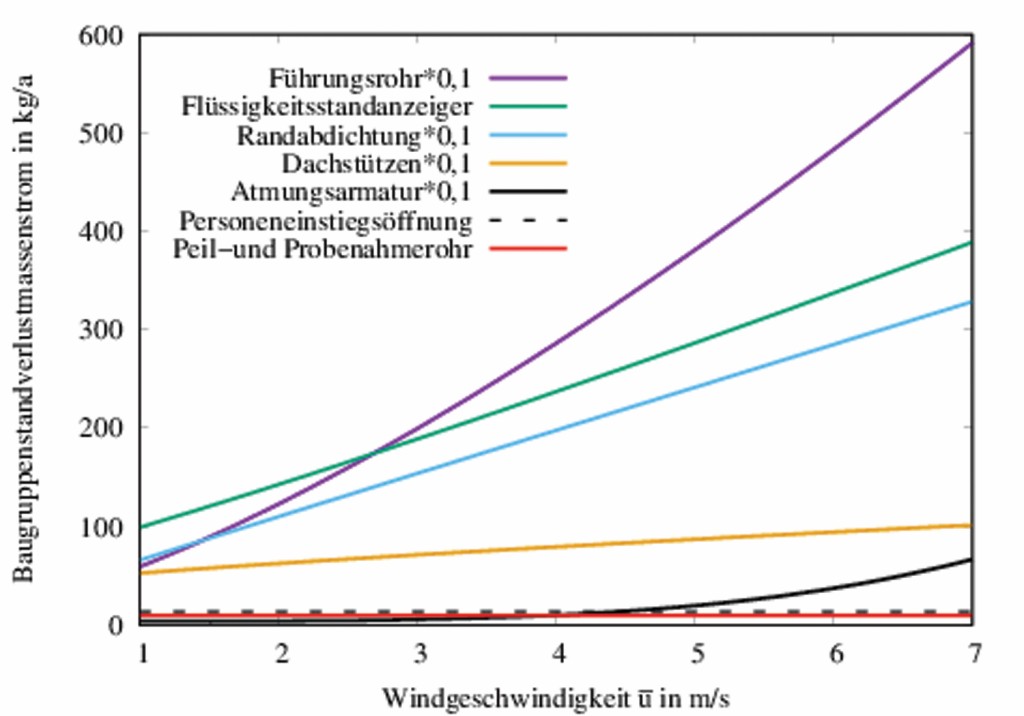

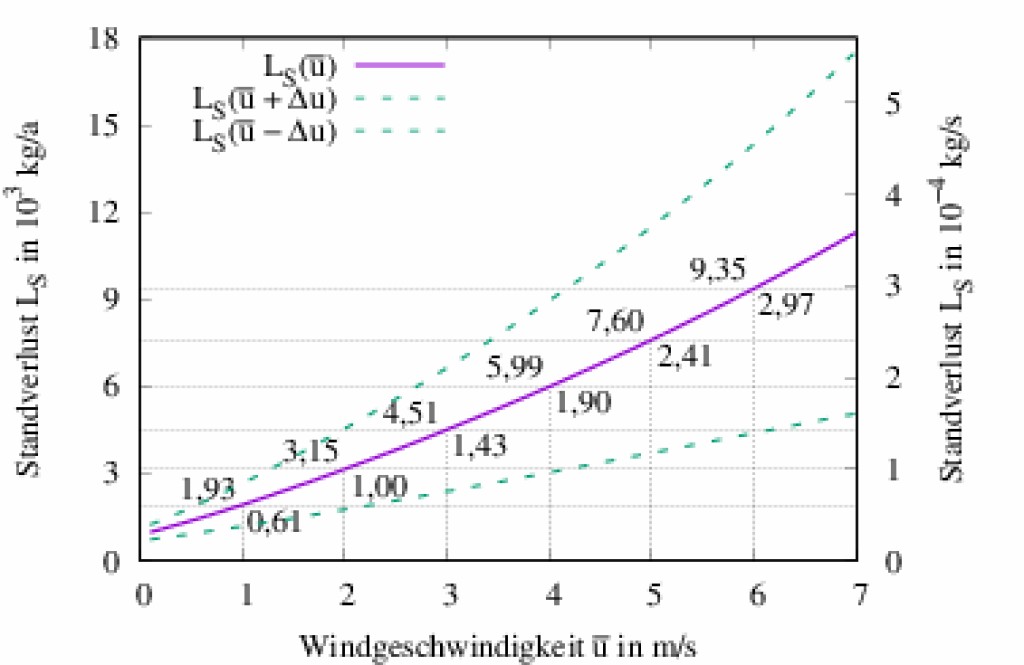

Bild 6 zeigt eine Aufschlüsselung der Standverluste nach den einzelnen Baugruppen. Es lässt sich festhalten, dass höchste Emissionen von der Randabdichtung und dem Führungsrohr erwartet werden können. Gerade für höhere Windgeschwindigkeiten können Verluste von Tankdachstützen, Peilrohren, Be- und Entlüftungsarmaturen und Personeneinstiegsöffnungen gegenüber den Emissionen durch das geschlitzte Führungsrohr vernachlässigt werden. Einen grafischen Zusammenhang zwischen dem Standverlustmassenstrom LS und dem Jahresmittel der Windgeschwindigkeit u zeigt Bild 7.

Bild 6 Darstellung der jährlichen Standverlustmassenströme aufgeschlüsselt nach den einzelnen Baugruppen LSi in Abhängigkeit von u. Der Index i bezeichnet die Baugruppe (siehe Bildlegende).

Foto: Otto-von-Guericke-Universität Magdeburg.

Bild 7 Darstellung des Standverlustmassenstroms LS in Abhängigkeit vom Jahresmittel der Windgeschwindigkeit u. Die eingezeichneten Schwankungen sind für 25 % von u und unter Einbezug der Fehlertoleranzen der anderen Eingangsgrößen berechnet. Die eingetragenen Zahlenwerte sind die Standverlustmassenströme für die ganzzahligen Geschwindigkeiten in den Einheiten 1 x 103 kg a-1 (oben) bzw. in 1 x 10-4 kg s-1 (unten).

Foto: Otto-von-Guericke-Universität Magdeburg.

Hier zeigt sich, wie stark LS vom langjährigen Mittelwert der Windgeschwindigkeit u abhängig ist. Für sechs Vergleichswerte von u sind die entsprechenden Werte in Bild 7 angegeben.

Konzentrationsabschätzung und Diskussion

Die Erwartungswerte für die Emissionen liegen in den Einheiten mol s-1 oder in kg s-1 vor.

Für die Berechnung eines sich aus den Emissionen ergebenden Konzentrationsprofils c(x, t) in kg m-3 oder in ppm können keine einfachen Modelle der Stoffausbreitung herangezogen werden, da es viele Quellen unterschiedlichen Typs (Oberflächen-, Linien-, Punktquellen) gibt, die zudem diffus emittieren. Des Weiteren erfolgt die Stoffausbreitung mit einem turbulenten Windfeld und die Emissionsrate ist von der turbulenten Überströmung selbst abhängig. Ebenfalls von Bedeutung ist, dass das Windfeld von lokalen Gegebenheiten abhängig ist und nicht ohne weiteres aus einfachen Standortwetterdaten entnommen werden kann. Eine Bestimmung von c(x, t) ist mittels aufwendiger CFD-Simulation (und zahlreichen weiteren Annahmen, die experimentell zu begründen wären) denkbar, während häufig verwendete Leichtgasausbreitungsmodelle, wie z. B. Gaußmodelle (z. B. VDI 3783 Blatt 1 [7]) ausscheiden.

Für eine rein überschlägige Abschätzung sollen hier sehr abstrakte, aber konservative Annahmen getroffen werden:

1. Das Tankdach befinde sich auf maximaler Höhe, sodass zwischen dem Dach und der Oberkante des Tanks eine Resthöhe von hR = 1,5 m verbleibt (typische Werte: 1 bis 2 m).

2. Die gesamte Emission von LTmax speisen das Restvolumen von VR = 1 443 m3 (ohne Luftaustausch).

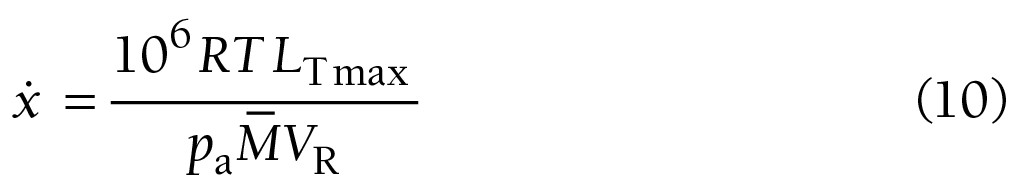

Mit der idealen Gasgleichung (x in ppm s-1) gilt dann schätzungsweise:

Verwendet man die Resultate von LTmax = LTmax(u), so kann man den Konzentrationszuwachs x in ppm s-1 berechnen. Eine Darstellung dieses Zusammenhangs findet man in Bild 8 (gerechnet mit T = 293 K).

Nimmt man als untere Explosionsgrenze (UEG) von Ottokraftstoff-Luft-Gemischen einen Wert von 6 000 ppm an, so kann mit den in Bild 8 gezeigten Werten die Zeit bis zum Erreichen der UEG bestimmt werden. Eine entsprechende Kurve ist als Inset-Figur Bild 8 hinzugefügt. Allerdings sei hier explizit darauf hingewiesen, dass hohe Emissionen mit einer hohen Windgeschwindigkeit korreliert sind. Die Abschätzungen sind damit logisch inkonsistent (aber sehr konservativ), da der Wind die verdunsteten Stoffe abtransportieren würde. Bei niedrigeren Windgeschwindigkeiten sind die Emissionen kleiner.

Bild 8 Darstellung des Konzentrationszuwachses u in ppm s-1 bei Immission von LTmax in ein geschlossenes Volumen in Abhängigkeit von u.. Das Inset zeigt die zugehörige Zeit bis zum Erreichen der UEG von 6 000 ppm.

Foto: Otto-von-Guericke-Universität Magdeburg.

Nimmt man im Rahmen einer anderen Abschätzung eine mittlere Wegstrecke zum Verlassen des Tankdachs von 10 m an, so beträgt die Verweilzeit tE eines emittierten Ottokraftstoffensembles E bei einer Strömungsgeschwindigkeit von u = 1 ms-1 (geringer Wind, Beaufortskala 1) tE = 10 s und bei u = 0,1 ms-1 (Windstille, Beaufortskala 0) tE = 100 s. Mit Verweilzeiten von 100 bis 10 s errechnet man mit Gl. (10) Konzentrationen im ein- bis zweistelligem ppm-Bereich. Höhere Windgeschwindigkeiten führen hier zu geringeren Konzentrationen, da die Verweilzeiten kleiner abgeschätzt werden. Hier sei noch einmal auf den DGMK-Forschungsbericht 793 [3] verwiesen, in dem diese Abschätzungen durch Messungen mit einem Fotoionisationsdetektor größenordnungsmäßig bestätigt werden konnten.

Zusammenfassung

Es wurde gezeigt, wie Emissionen von leichtflüchtigen Ottokraftstoffkomponenten aus Schwimmdachtanks abgeschätzt werden können. Hierzu wurde auf die Richtlinien API 2517 und 2519 sowie auf deren deutsche Umsetzung durch die Richtlinie VDI 3479 zurückgegriffen. Die Emissionsabschätzungen offenbaren ebenfalls den Einfluss von inhärenten Unsicherheiten der Modellparameter. Letztere wurden im Rahmen einer Fehlerbetrachtung in die Abschätzungen einbezogen. Rechnet man die jährlichen Emissionswerte in sekündliche Massenströme um und schätzt überschlägig die sich oberhalb des Tankdachs bildenden Konzentrationen ab, so erhält man ein bis zweistellige ppm-Konzentrationen als konservative Erwartungswerte. TS 615

Literaturverzeichnis

[1] Manual of petroleum measurement standards – Evaporative loss from floating-roof tanks. API Publication 2517 and 2519. Washington: American Petroleum Institute 1997.

[2] VDI 3479: Emissionsminderung – Raffinerieferne Mineralöltankläger. Berlin: Beuth Verlag 2010.

[3] Köhler, F.; Zinke, R.: Ermittlung explosionsgefährdeter Bereiche bei Tankanlagen. DGMK-Forschungsbericht 793. Im Druck. Hrsg.: Deutsche

Wissenschaftliche Gesellschaft für Erdöl, Erdgas und Kohle e. V. Hamburg 2017.

[4] Henley, M. et al.: Health assessment of gasoline and fuel oxygenate vapors: Generation and characterization

of test materials. Regul. Toxicol. Pharmacol. 70 (2014), S. S13-S17.

[5] Schmiedel, H.-P.: Zusammensetzung von Ottokraftstoffen aus deutschen Raffinerien – Winterware 2001/2002. DGMK-Forschungsbericht 502-1. Hrsg.: Deutsche Wissenschaftliche Gesellschaft für Erdöl, Erdgas und Kohle e. V. Hamburg, 2003.

[6] DIN EN 228: Kraftstoffe – Unverbleite Ottokraftstoffe – Anforderungen und Prüfverfahren. Berlin: Beuth Verlag 2017.

[7] VDI 3783 Blatt 1: Ausbreitung von Luftverunreinigungen in der Atmosphäre; Ausbreitung von störfallbedingten Freisetzungen; Sicherheitsanalyse. Berlin: Beuth Verlag 1987.

Dr. rer. nat. Ronald Zinke, M. Sc. Florian Köhler, Prof. Dr.-Ing. Ulrich Krause, Institut für Apparate- und Umwelttechnik, Otto-von-Guericke-Universität Magdeburg.

![Bild 1 Schematische Darstellung eines Schwimmdachtanks zusammen mit der für die Emissionsabschätzungen wichtigen Bemaßung und Nennung der für die Emissionsabschätzung relevanten Baugruppen, entnommen und angepasst aus [2]. Quelle: Otto-von-Guericke-Universität Magdeburg.](https://www.ingenieur.de/wp-content/uploads/2020/01/TS615-Bild1.jpg)