Umsetzung der Betriebssicherheitsverordnung 2015

Die novellierte Betriebssicherheitsverordnung stellt viele Betriebe vor die Aufgabe, ihre in die Jahre gekommenen, aber noch intakten Arbeitsmittel neu zu bewerten und ggf. hinsichtlich des Stands der Technik zu ertüchtigen. Insbesondere ergibt sich eine Herausforderung, wenn diese Arbeitsmittel an mehreren Standorten/Arbeitsstätten verwendet werden und erforderliche Umrüstungsmaßnahmen entweder technisch nicht möglich oder wirtschaftlich nicht vertretbar sind. Der nachfolgende Beitrag beschreibt eine praktikable Vorgehensweise zur Ermittlung und Umsetzung von Schutzmaßnahmen mit dem Ziel einer rechtskonformen Verwendung von bereits seit vielen Jahren gebrauchten Arbeitsmitteln am Beispiel eines hydraulischen Hubtischs.

Deutsche Post AG

- Zustellstützpunkte und Zustellbasen sind betriebliche Stationen, in denen postalische Sendungen wie z. B. Pakete angeliefert sowie an verschiedene Zustellbezirke und/oder Empfänger weitertransportiert werden. Die Anlieferung erfolgt mit unterschiedlichen Lkw-Typen, teilweise mit Anhänger. Für den Weitertransport werden je nach Zielort spezielle Zustellfahrzeuge, aber auch Lkw verwendet. Die betrieblichen Standorte der Zustellstützpunkte und -basen befinden sich meist innerorts/innerstädtisch und sind öffentlich zugänglich.

Da nicht alle betriebliche Stationen mit Rampen ausgestattet sind und nicht immer eine Anlieferung mit Lkw mit Hubladebordwand möglich ist, muss für die Be- und Entladung und die damit verbundene Überbrückung von Höhenunterschieden beim Ladungsaustausch (z. B. mit Sendungen beladener Rollbehälter (RBeh) oder Paletten) ein hierfür geeignetes Arbeitsmittel zur Verfügung gestellt werden. Bereits seit vielen Jahren bewährt hat sich ein hydraulischer Scherenhubtisch der Fa. Lödige, dessen Plattform so gestaltet ist, dass die Aufnahme von bis zu zwei Rollbehältern nebst ausreichendem Standplatz für die mitfahrende Bedienungsperson möglich ist. Der Einsatz des Hubtischs erfolgt überwiegend im Freien, teilweise unter Überdachung.

Bisher verwendeter Hubtisch

Bisher sind zwei Modelle der hydraulischen Hubtische im Einsatz, die in Bezug auf die Fläche der Plattform und die Tragfähigkeit unterschiedlich ausgeführt sind: große Ausführung: 4,5 m² Plattformfläche und 2 000 kg Tragfähigkeit; kleine Ausführung: 3 m² und 1 300 kg Tragfähigkeit (Bild 1 a und b).

Die Hubhöhe beträgt 1,5 m. Die Plattformsteuerung erfolgt über eine Totmannschaltung.

Auf beiden Seiten der Plattform sind bewegliche Überfahrbleche angebracht, die als Verbindung zum Fahrzeug auf der einen und zum ebenen Hofgelände auf der anderen Seite den Handverzug der Flurförderzeuge ermöglichen.

Derzeit sind noch etwa 100 nicht mehr dem Stand der Technik entsprechende Modelle aus den Baujahren 1980 bis 2010 bei der Deutschen Post bundesweit im Einsatz.

Herausforderung Umsetzung Regelwerk

Aufgrund der 1995 in Kraft gesetzten Unfallverhütungsvorschrift VBG 14 Hebebühnen und der darin enthaltenen umzusetzenden technischen Anforderungen hat das Unternehmen in Abstimmung mit dem zuständigen Unfallversicherungsträger (Unfallkasse Post und Telekom, UK PT1)) im Jahr 1996 eine befristete Ausnahmegenehmigung zum Weiterbetrieb der Hubtische erwirkt. Das Unternehmen verpflichtete sich damit zur Umsetzung von noch zur Verhütung von Unfällen und Verletzungen erforderlichen technischen Umrüstungsmaßnahmen.

Seit 1995 wurden bis heute neben der VBG 14 weitere entscheidende Regelwerke in Kraft gesetzt:

- 1998: DIN EN 1570,

- 2002: Betriebssicherheitsverordnung,

- 2006: Maschinenrichtlinie,

- 2011: DIN EN 1570-1,

- 2015: Neue Betriebssicherheitsverordnung.

Eine erneute sicherheitstechnische Bewertung im Jahr 2012 sowie eine zusätzliche technische Bewertung der DGUV Test-Prüf- und Zertifizierungsstelle Fachbereich Verkehr und Landschaft im Jahr 2014 ergaben, dass die immer noch im Einsatz befindlichen alten, aber auch die danach hergestellten und verwendeten Hubtische nicht dem zwischenzeitlich geltenden Stand der Technik entsprachen. Eine technische Ertüchtigung mit dem Ziel, wesentliche Anforderungen wie

- fehlender Unterlaufschutz (Schutz vor Quetschgefährdungen beim Herabfahren der Plattform),

- Beseitigung diverser Quetsch-/Scherstellen,

- Modifizierung, dass nur von einer Position aus ein Ingangsetzen erfolgen kann (entweder nur von der Plattform oder nur vom Außensteuerstand aus),

- nachträglich umzusetzen, kam aufgrund eines nicht angemessenen technischen und wirtschaftlichen Aufwands nicht in Betracht.

Da für die Verwendung an den Zustellstützpunkten und -basen eine spezielle Ausführung der Hubtische erforderlich ist, die eine Modifizierung von auf dem Markt erhältlichen Modellen erfordert, wurde beschlossen, gemeinsam mit dem Hersteller (Fa. Lödige) der überwiegend im Einsatz befindlichen Hubtische sowie mit der UK PT einen regelkonformen Prototypen zu entwickeln.

Gefährdungsbeurteilung und Risikobewertung

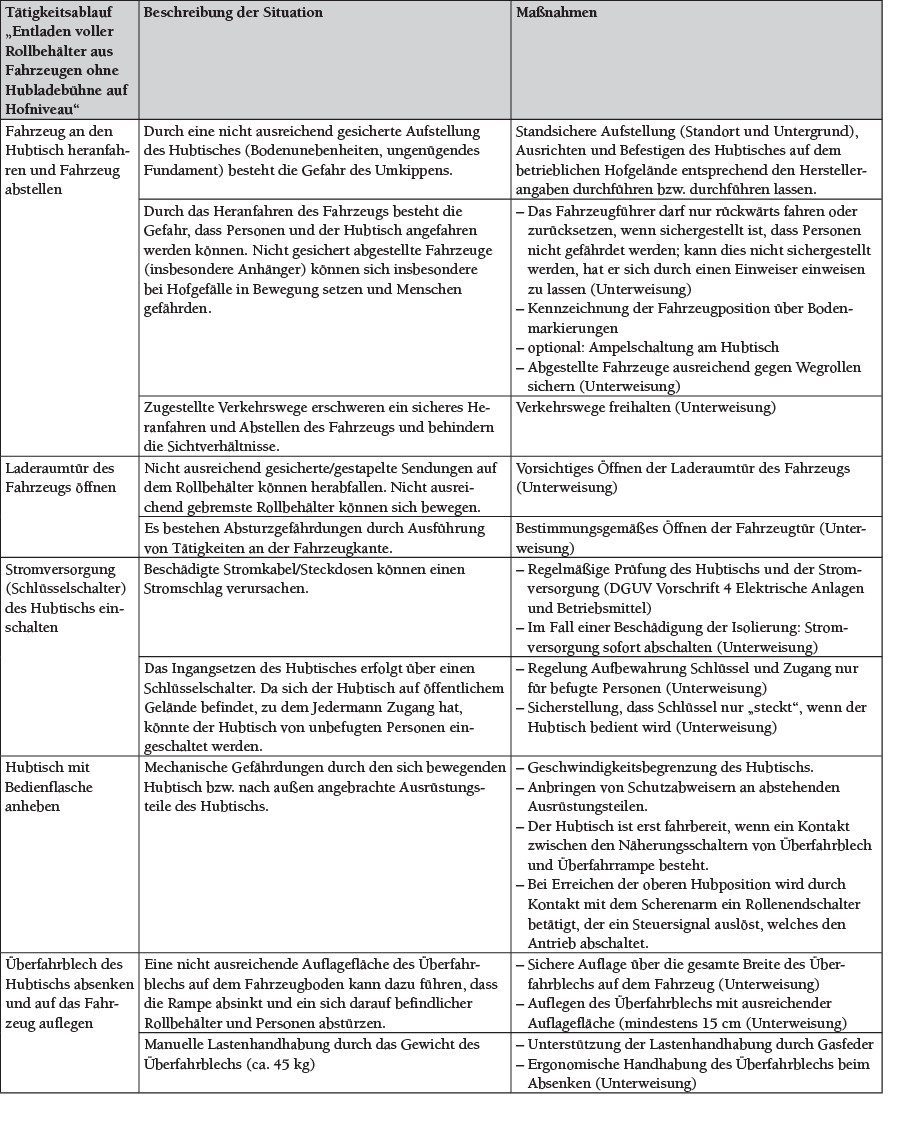

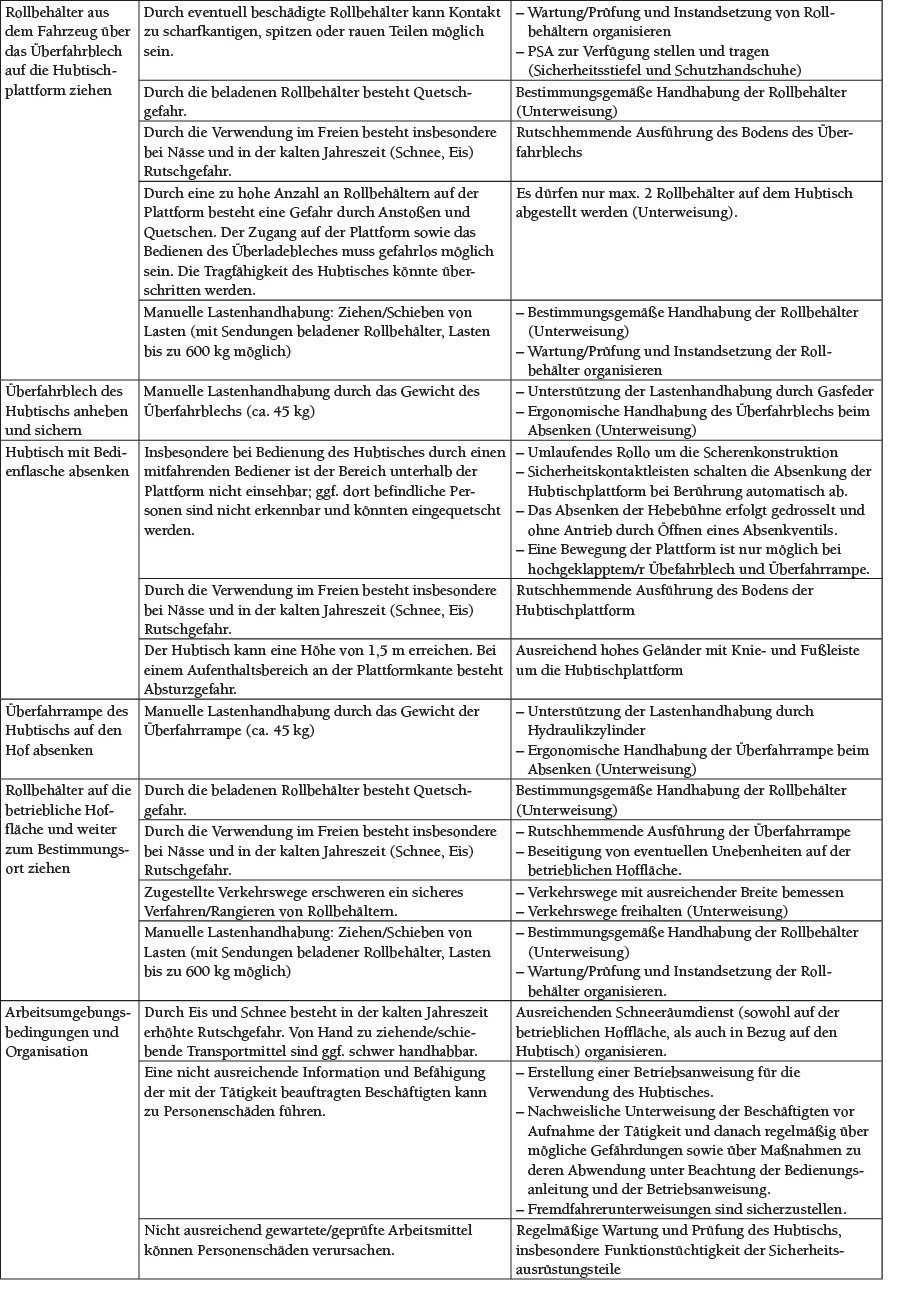

Um die speziellen Ausführungsanforderungen aus dem aktuell gültigen Regelwerk für den Prototyp des Hubtischs ermitteln zu können, wurde zunächst eine tätigkeitsbezogene Gefährdungsbeurteilung durchgeführt (siehe Tabelle).

Gefährdungsbeurteilung für die Tätigkeit „Entladen voller Rollbehälter aus Fahrzeugen ohne Hubladebordwand auf Hofniveau“.

Technische Lösung

Der Prototyp des neuen hydraulischen Hubtischs wurde auf der Basis des Ergebnisses der Gefährdungsbeurteilung sowie eines bereits im Einsatz befindlichen Hubtischmodells (Bild 2) weiterentwickelt:

Vor der technischen Realisierung des dem Stand der Technik entsprechenden neuen hydraulischen Hubtischs wurde das bereits an einem Standort eingesetzten Modell dahingehend bewertet, welche technische Maßnahmen entsprechend des Ergebnisses der Gefährdungsbeurteilung zu realisieren sind. Nach mehreren Abstimmungsgesprächen mit enger Einbindung der UK PT wurde der entwickelte Prototyp an einem postalischen Standort mehrere Wochen erfolgreich betrieblich erprobt (Bild 3).

- Lichte Plattformgröße: 2 750 mm x 1 700 mm,

- Tragkraft/Nutzlast: 3 000 daN Flächenlast,

- Nutzhub: 1 400 mm,

- Hub- und Senkgeschwindigkeit: ca. 50 mm/s

Es wurden wesentliche technische Weiterentwicklungen umgesetzt:

- Stabile Scherengerüstkonstruktion (Tragrahmen),

- hydraulisches Auffahrblech (hofseitig),

- gasfederbetriebenes Überladeblech (Lkw-seitig),

- umlaufendes PVC-Rollo als Unterlaufschutz, Sicherheitskontaktleisten unter den äußeren Plattformkanten zur Vermeidung von Quetschunfällen bei der Senkfahrt der Plattform,

- Anti-Rutsch-Beschichtung der Plattform,

- variable Bedienoptionen durch flexibles Bedienpanel (Positionen auf und neben der Plattform),

- Ölheizung für die Aufstellung der Anlage im Außenbereich,

- diverse Schutzabdeckungen (Anfahr-/Anstoßschutz),

- optionale Positionen: Ampelanlage mit Sensoren zur Lkw-Positionierung und Überdachung als Wetterschutz.

Die betriebliche Erprobung des Prototyps verlief mit Erfolg, sodass künftig ein dem Stand der Technik entsprechendes Arbeitsmittel für den Ladungsaustausch von Sendungen vom Lkw auf den ebenerdigen Hof eines postalischen Standorts eingesetzt werden kann.

Übergangsregelungen bis zum Ersatz des alten Arbeitsmittels durch den neuen Hubtisch (organisatorische Maßnahmen)

Eine Ersatzbeschaffung an den bundesweiten Standorten wird erst nach drei bis fünf Jahren abgeschlossen sein. Für die weitere Verwendung der noch intakten „alten“ hydraulischen Hubtische wurden daher mit dem Unfallversicherungsträger folgende Übergangsmaßnahmen abgestimmt:

- Organisatorische Regelung zur Gewährleistung, dass der Hubtisch nur durch hierfür befugte Personen in Gang gesetzt werden können (Zugang Stromversorgung bzw. Schlüsselregelung),

- Festlegung, dass sich die Hubtischplattform bei Nichtnutzung immer auf Hofniveau befindet,

- Sicherstellung einer regelmäßigen Wartung/Prüfung und Veranlassung/Durchführung notwendiger Instandhaltungsmaßnahmen,

- Erstellung und Aushängen einer Betriebsanweisung für die Nutzung der Hubtische,

- nachweisliche Unterweisung der Beschäftigten,

- Nachweisliche regelmäßige Sichtprüfung auf erkennbare Mängel und Funktionsprüfung,

- Bereitstellung und Nutzung erforderlicher Persönlicher Schutzausrüstung (PSA) (Sicherheitsstiefel, Schutzhandschuhe),

- Kontrolle zur Einhaltung der Verhaltensregeln,

- Überarbeitung der lokalen Gefährdungsbeurteilung und Wirksamkeitskontrolle, bei ggf. vorliegenden besonderen Hofverhältnissen und Arbeitsbedingungen (z. B. beengte Arbeitsplatzverhältnisse) hat ein Aufsichtführender den Verladevorgang zu beobachten (Einzelfallbewertung),

- Report über ausgemusterte Hubtische und Ersatzmaßnahme an die BG Verkehr.

Gefährdungsbeurteilung für die Tätigkeit „Entladen voller Rollbehälter aus Fahrzeugenj ohne Hubladeboardwand auf Hofniveau“

Einzelschritte bis zu einem regelkonformen Arbeitsmittel

Zusammenfassend waren folgende Einzelschritte bis zu einem regelkonformen Arbeitsmittel erforderlich:

- Sicherheitstechnische Bewertung des bisher eingesetzten/verwendeten Arbeitsmittels (Abgleich des Ist-Zustands mit den Anforderungen aus dem geltenden Regelwerk),

- Gefährdungsbeurteilung und Risikobewertung für den Einsatz des Arbeitsmittels im Betrieb,

- Feststellung der erforderlichen technischen Umrüstungsmaßnahmen zum Einsatz eines dem Stand der Technik entsprechenden Arbeitsmittels,

- Realisierung der erforderlichen technischen Umrüstungsmaßnahmen und Herstellung eines entsprechenden Prototypen,

- betriebliche Erprobung des Prototypen,

- ggf. weitere technische Maßnahmen je nach Ergebnis der Erprobung,

- Herstellung des neuen regelkonformen Arbeitsmittels nach abgestimmter Leistungsbeschreibung,

- Festlegung und Umsetzung von organisatorischen Maßnahmen als Übergangsregelung für weiter verwendete „alte“ hydraulische Hubtische.

Von großer Bedeutung war die enge und konstruktive Abstimmung zwischen betrieblichem Anwender, hier: Deutsche Post, dem zuständigen Unfallversicherungsträger sowie dem Hersteller.

TS 526

1) seit 1. Januar 2016 nach Fusion: Berufsgenossenschaft Verkehrswirtschaft Post-Logistik Telekommunikation (BG Verkehr).

Heike Fritz, Leitende Sicherheitsingenieurin, Deutsche Post AG, Bonn.