Der „Duktus“ zur Explosionsgefährdungsbeurteilung

Zur Beurteilung von Explosionsgefahren in der Verfahrens- und Prozessindustrie, findet der „Schacke- Müller’sche Duktus“ (kurz „Duktus“) gemäß der Technischen Regel für Betriebssicherheit (TRBS) 2152 Anwendung. Der Duktus folgt einem bewährten und anerkannten dreistufigen monokausalen Ansatz. Kernpunkt der Methode ist ein Ja/Nein-Frageschema, das die Rangfolge der durch die gesetzlichen Vorgaben feststehenden Priorisierung abdeckt. Die Beantwortung dieses Abfrageschemas stellt nichtsdestotrotz eine Herausforderung für den Beurteilenden, und dabei insbesondere für unerfahrene Anwender, dar. Zusätzlich gibt es eine große Anzahl bestehender Vorgehen zur Risikobeurteilung in der Betriebssicherheit. Diese setzen beim Anwender jedoch ebenfalls Erfahrung, Training oder ggf. die Bildung einer Expertengruppe voraus, um eine möglichst ganzheitliche Beurteilung zu erzielen. Der Beitrag stellt ein hilfreiches methodisches Werkzeug vor, um die Beurteilung von Explosions- und Brandgefahren anhand des Duktus zu systematisieren und zu erleichtern.

PantherMedia/ Oliver le Moal

Sind die Voraussetzungen für einen Brand oder eine Explosion – beschreibbar durch das sog. Verbrennungsdreieck oder das Staubexplosions-Pentagon – gegeben und können ein Brand oder eine Explosion mit schädlichen Ausmaßen nicht ausgeschlossen werden, sind primäre (inhärente), sekundäre (kausal-orientierte) oder tertiäre (final-orientierte) Maßnahmen zu ergreifen [1; 2]. Mithilfe der Beseitigung einer der Seiten des Staubexplosions-Pentagons durch präventive Schutzmaßnahmen, kann eine Explosion vermieden werden, gleichwohl die Gefahr möglicherweise weiterhin besteht [3].

Die Notwendigkeit einer Explosionsgefährdungsbeurteilung zum Erkennen und Ergreifen effektiver Maßnahmen ergibt sich bereits aus dem betrieblichen Umgang mit Anlagen. Zusätzlich kann eine Risikobeurteilung im Kontext des Explosionsschutzes für die CE-Konformitätserklärung oder für eine Gefährdungsbeurteilung im Zuge eines Audits oder eines Schadensverhütungsberichts erforderlich sein [2]. Um der Forderung nach einer Bewertung der Explosionsgefährdungen nachzukommen, wird das Vorgehen gemäß des „Schacke-Müller´schen Duktus“ (kurz: „Duktus“) angewandt. Der Duktus folgt einem national bewährten und anerkannten Ansatz mit funktioneller Praktikabilität. Er sieht ein dreistufiges monokausales Ja/Nein- Abfrageschema vor, das die gesetzlichen Vorgaben der Maßnahmenrangfolge berücksichtigt, vgl. [4].

Der Duktus-Fragebogen auf der Grundlage der Technischen Regel für Betriebssicherheit (TRBS) 2152 [5] kann eine erfolgreiche Beurteilung der Gefährdungen von Anlagen und Produkten ohne Erfahrung nicht garantieren. Schwierigkeiten in der Beantwortung bzw. der Anwendung des Duktus ergeben sich neben der Auswahl und Kenntnis geeigneter Methoden nicht zuletzt durch die Vielzahl an Möglichkeiten der durch Flüssigkeiten, Staub oder hybride Gemische gebildeten explosionsgefährlichen Atmosphären. Auch die große Anzahl an potenziell wirksamen Zündquellen und die Herausforderung in der Identifikation beider – Zündquellen und explosionsfähige Atmosphäre in Koinzidenz – erschwert das Vorgehen [6]. Demnach setzt auch die vereinfachte Hilfestellung des Duktus beim Anwender eine gewisse Erfahrung und Kompetenz voraus. Das vorgestellte Werkzeug soll dem Anwender eine hilfreiche Stütze bei der Beantwortung der Fragen in einem systematischen und selbsterklärenden Vorgehen sein.

Methodischer Werkzeugkasten

Das im Folgenden vorgestellte Schema beruht grundsätzlich auf einem tabellarischen Aufbau. Dennoch können Analysemethoden, wie das international bekannte und akzeptierte HAZard and OPerability Verfahren (HAZOP/PAAG) ebenfalls herangezogen werden. Die Toolbox bietet eine Hilfestellung zur Anwendung dieser Verfahren, setzt aber ein generelles Verständnis jener voraus. Gewisse Kompetenzen, die den Sachverstand und die Zuständigkeit umschreiben, werden für die Beurteilung von Explosions- und Brandgefährdungen vorausgesetzt. Lehmann und Nieke [7] bilden das dazugehörige Kompetenzmodell durch die Fach-, Methoden-, Sozial- und Selbstkompetenz ab. Bezogen auf die Umsetzung des Duktus als methodisches Werkzeug, wird das inhaltlich-fachliche sowie das methodisch-strategische Wissen in den Vordergrund gestellt, wobei Sozialkompetenz und Selbstvertrauen obligatorisch sind. Die Fachkompetenz umfasst das Wissen und Verstehen der Anlage und ihrer Prozesse sowie die Fähigkeit des Erkennens und Urteilens, z. B. über mögliche technische Fehler oder Störungen. Der Anwender muss in der Lage sein, sich angemessene Fragen im Sinne der Gefährdungsbeurteilung zu stellen bzw. mithilfe von Recherchen und Interpretationen technischer Dokumente beantworten zu können. Demgegenüber beschreibt die methodische Kompetenz das strukturierte Arbeiten im Zusammenhang mit Ordnen, Planen und Organisieren und setzt das Wissen über vorhandene methodische Möglichkeiten in Bezug auf Risiko- bzw. Gefährdungsbeurteilungen voraus. Diese Kompetenzen bilden in seinem Umfang die Handlungskompetenz und befähigen den Beurteiler zur Aufgabenbewältigung.

Schritt 1: Transparenz von Anlagendesign und Prozessbedingungen

Das Schaffen von Transparenz hinsichtlich des Verständnisses der Anlage sowie seiner Prozesse und des zu handhabenden Stoffs, bilden einen vorgeschalteten Schritt zum Duktus. Der Grund für diese Notwendigkeit liegt darin begründet, dass mit unzureichendem Wissen und mangelnder Datengrundlage eine anlagenbezogene, integrierte und realistische Analyse aller Explosions- und Brandgefahren unmöglich ist.

Zu Beginn einer Beurteilung sind die Systemgrenzen und der bestimmungsgemäße Verwendungszweck zu definieren. Die Gliederung der Anlage in ihre Teilsysteme (Subsysteme) kann dabei notwendig werden (= Systemabgrenzung), da andernfalls die Anlage und die differenzierenden Bedingungen verschiedener Subsysteme mehr und mehr an Komplexität zunehmen und die Beurteilung somit erheblich erschweren können. Um eine valide Basis über geltende Bedingungen zu bekommen, ist dem Anwender Einsicht in diverse technische Dokumente zu gewährleisten. Bezugnehmend auf das gehandhabte Produkt sind alle notwendigen sicherheitstechnischen Kenngrößen zu bestimmen. Eine Sondierung und Dokumentation aller relevanten Prozessbedingungen und Stoffdaten, wie auch aus der Richtlinie VDI 2263 Blatt 7.1 [8] bekannt, kann gemäß den Tabellen in Bild 1 erfolgen.

Schritt 2: Bildung gefährlicher explosionsfähiger Atmosphäre

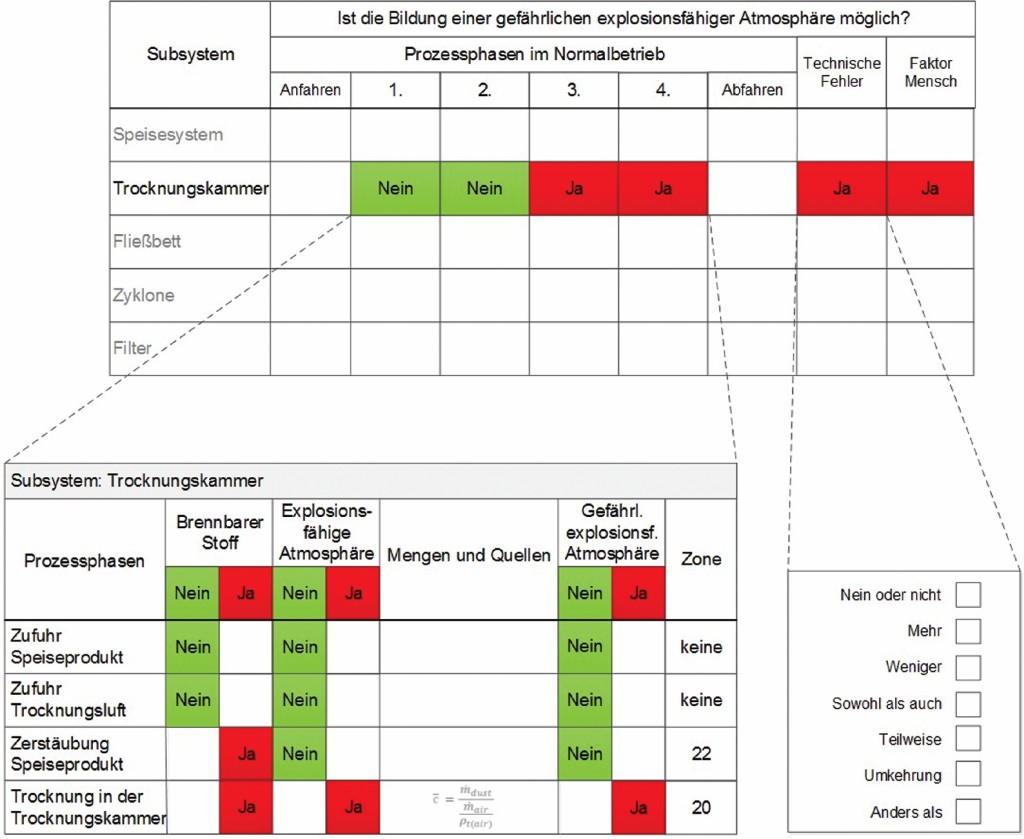

Mithilfe der zuvor durchgeführten Datensammlung können die ersten Fragen des Abfrageschemas gemäß Duktus beantwortet werden. Die Beurteilung über das Vorhandensein einer potenziell explosionsfähigen Atmosphäre entspricht der Risikoidentifikation im Gesamtprozess der Risikobeurteilung und meint im Risikogedanken die Wahrscheinlichkeit des Auftretens gefährlicher explosionsfähiger Atmosphäre und deren Häufigkeit. Für ein systematisches Vorgehen in jeder Phase eines jeden Subsystems, das im Schritt 1 definiert wurde, kann das methodische Werkzeug gemäß Bild 2 herangezogen werden.

Bild 2 Toolbox Schritt 2: Bildung gefährlicher explosionsfähiger Atmosphären.

Foto: Bergische Universität Wuppertal

Die Brennzahl als anerkannte sicherheitstechnische Kenngröße liefert entscheidendes Wissen über das Brandverhalten der Stoffe. Sind brennbare Stoffe im Prozess vorhanden und findet eine Dispersion statt, kann die Bildung einer explosionsfähigen Atmosphäre nicht ausgeschlossen werden. Die Abschätzung von Quellen und Mengen, z. B. mithilfe der Massenbilanz, bietet Informationen über die mögliche Bildung einer gefährlichen explosionsfähigen Atmosphäre, was Maßnahmen zum Schutz von Sicherheit und Gesundheit fordert. Die Resultate dieser einzelnen Beurteilungen sind in die übergeordnete Tabelle (s. Bild 2) für alle Phasen im Normalbetrieb, zu dem auch der An- und Abfahrvorgang gehört, zu überführen. Aus Gründen der Übersichtlichkeit wurden die prozessbedingten Phasen, wie z. B. Reinigung und Wartung, nicht aufgeführt, obgleich sie dem Normalbetrieb zuzuordnen sind.

Zur Ermittlung technischer Störungen, die ebenfalls zu einer explosionsfähigen Atmosphäre führen können, kann die HAZOP-Methode herangezogen. Auch hierbei ist jedes vordefinierte Subsystem zu berücksichtigen. Mithilfe einer HAZOP-Analyse können Abweichungen vom Sollzustand eines Prozesses, bedingt durch Störungen oder Abweichungen sowie dessen Ursachen und Auswirkungen erkannt werden [9]. Hierfür werden die in Bild 2 abgebildeten Leitworte (nein oder nicht, mehr, weniger etc.) genutzt, um einen bestimmten Typ von Abweichung eines Elements von seiner Sollfunktion auszudrücken. Die HAZOP-Analyse ist aufgrund seiner internationalen Richtlinienverankerung [10] ein anerkanntes und bekanntes Verfahren – insbesondere in der chemischen Industrie – und wird im Rahmen diverser Schulungsangebote vermittelt, weshalb im Folgenden auf weitere Erläuterungen verzichtet wird.

Des Weiteren können jedoch auch Human Factors (Faktor Mensch) Abweichungen vom Normalbetrieb verursachen. Sie sind unter allen Umständen in die Betrachtungen zu integrieren. Manipulationen, i. d. R. versehentlich aufgrund von Unachtsamkeit und Unwissenheit, sind häufig Ursache unvorhergesehener Ereignisse und sollten daher in der Wahrscheinlichkeit ihres Vorkommens so früh wie möglich ausgeschlossen werden (z. B. durch Schulungsmaßnahmen).

Geht aus den vorherigen Analysen von Schritt 2 hervor, dass die Bildung einer gefährlichen explosionsfähigen Atmosphäre möglich ist, ist eine Risikominderung mittels inhärenter Maßnahmen gemäß TRBS 2152, Teil 1 [11] durchzuführen.

Schritt 3: Vorhandensein wirksamer Zündquellen

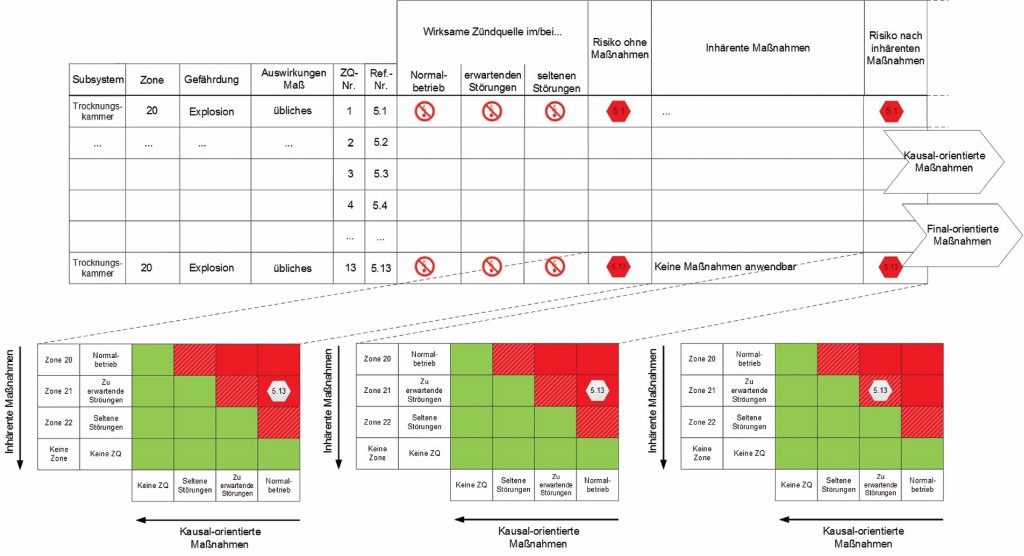

Sofern inhärente Maßnahmen keinen wesentlichen Erfolg hinsichtlich einer Reduzierung des Explosionsrisikos liefern, erfolgt die Anwendung von kausal-orientierten Maßnahmen. Mithilfe dieses Ansatzes kann die zeitliche und räumliche Koinzidenz zwischen zündfähigen Atmosphären und wirksamer Zündquellen beeinflusst werden, was wiederum einen entscheidenden Einfluss auf das Explosionsrisiko hinsichtlich einer Reduzierung zur Folge haben kann. Idealerweise lassen sich die 13 Zündquellenarten nach DIN 1127-1 [12] vollständig ausschließen oder vermeiden. Die Zündquellen sind dahingehend zu beurteilen, welche Bedingungen zu ihrem Auftreten führen und unter welchen Betriebszuständen sowie korrespondierenden Phasen der Produktion diese jeweils vorliegen können. Liegt eine Zündquelle vor, ist die Referenznummer aus Subsystem-Nummer gefolgt von Zündquellennummer zu bilden und in der entsprechenden Toolbox (Bild 3) zu vermerken.

Bild 3 Toolbox Schritt 3: Vorhandensein wirksamer Zündquellen.

Foto: Bergische Universität Wuppertal

Je nach Zündquellenart können diese unterschiedlich wahrscheinlich sein, je nachdem, ob sie in der seltenen bzw. zu erwartenden Störung oder bereits im Normalbetrieb vorliegen. Die Einordnung der Wahrscheinlichkeiten kann in Relation zu den Betriebszuständen nach DIN EN 13463-1 [13] gewichtet werden. Demnach kann als Normalbetrieb der Zustand eines Geräts, einer Komponente und eines Subsystems verstanden werden, wenn es innerhalb der bestimmungsgemäßen Entwurfsparameter betrieben wird, vgl. [13]. Dabei sind Defekte oder Fehler, die eine Instandsetzung erfordern, nicht als Normalbetrieb zu werten. Dann können Störungen unterstellt werden, da das Gerät keine bestimmungsgemäße Funktion erfüllt. Dabei wird zwischen zu erwartenden, in der Praxis vorkommenden Störungen, und seltenen Störungen unterschieden. Zwei zu erwartende Störungen, die einzeln keine, in Kombination miteinander jedoch eine Zündgefahr darstellen können, sind als eine seltene Störung zu werten, vgl. [13].

Zusätzlich ist die tabellarische Dokumentation der möglichen Ursachen hinsichtlich der Zündquellenbildung notwendig.

Gemäß DGUV-Regel 113 [14] gelten die Vorgaben, dass in einer Zone 20 keine wirksamen Zündquellen im Normalbetrieb vorliegen dürfen. In Zone 21 sind Zündquellen als Folge aus seltenen Störungen geduldet. In Zone 22 sind abschließend lediglich alle Zündquellen, bedingt durch den Normalbetrieb auszuschließen, vgl. [14]. Dieser probabilistische Ansatz ist in Bild 3 ebenfalls integriert. Durch kausal-orientierte Maßnahmen der Zündquellenvermeidung ist es möglich, die Wahrscheinlichkeit wirksamer Zündquellen zu mindern. Dazu können technische, organisatorische und personenbezogene Maßnahmen Anwendung finden.

Zusammenfassender Risikogedanke

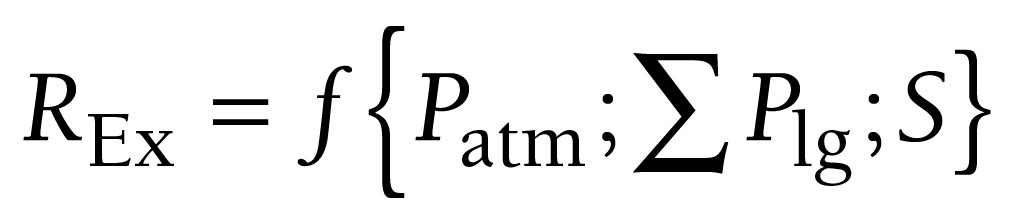

Der oben beschriebene Sachverhalt kann unter Zuhilfenahme der modifizierten Risikomatrix nach Nohl [9] zusammenfassend dargestellt werden und unterstützt zeitgleich das Aufzeigen vom Wirksamwerden der Maßnahmen. An dieser Stelle erweitert sich der Betrachtungsraum von einer reinen Gefährdungsbeurteilung hin zur risikologischen Betrachtung, was in diesem Beitrag im Hinblick auf den Schritt der Implementierung einer Maßnahmenarchitektur mitunter bereits angedeutet wurde. Das Explosionsrisiko kann als eine Funktion aus der Wahrscheinlichkeit des Vorhandenseins einer explosionsfähigen Atmosphäre, der Summe aller Wahrscheinlichkeiten, die die Anwesenheit einer Zündquelle beschreiben, und dem Schadensmaß betrachtet werden:

Die zeitliche und räumliche Koinzidenz zwischen einer explosionsfähigen Atmosphäre, wirksamen Zündquellen und Schadensträger liefert einen Ansatz zur Risikoreduzierung, was ebenfalls in der Risikomatrix visualisiert werden kann. Der rote Bereich in der Risikomatrix nach Bild 3 steht dabei für ein nicht akzeptables Explosionsrisiko, wogegen der grüne Bereich allgemein ein akzeptables Risikoniveau beschreibt. Durch inhärente Maßnahmen, wie sie in Schritt 2 zu ermitteln sind, kann eine Zonenreduzierung erfolgen. Eine vertikale Verschiebung in der Matrix ist die Folge, vgl. Anhang A nach [15]. Sofern durch die Risikoreduzierung mittels inhärenter Maßnahmen kein ausreichendes Schutzniveau erreicht wird, sollten im nächsten Schritt 3 kausal-orientierte Maßnahmen mit dem Ziel der Zündquellenvermeidung umgesetzt werden. Durch eine horizontale Verschiebung werden die kausal-orientierten Maßnahmen angedeutet.

Der gestrichelte Bereich in der Matrix zeigt einen Übergangsbereich, der das Grenzrisiko darstellt. Sofern die inhärenten und kausal-orientierenden Maßnahmen keine ausreichende Risikoreduzierung liefern, muss das Schadensausmaß eingegrenzt werden. Dies kann durch final-orientierte Maßnahmen, gemäß TRBS 2152, Teil 4 [16] erfolgen. Ein Erreichen des unkritischen Bereichs ist eine zwingende Konsequenz aus der risikologischen Betrachtung. Allgemeinhin soll angemerkt werden, dass eine sicherheitsgerichtete Überwachung, inklusive beispielsweise einer Zwei-Fehler-Toleranz einen positiven Effekt auf die Risikoreduzierung haben kann, vgl. [8]. Ähnliche Ansätze werden ebenfalls in der TRGS 725 [17] geregelt.

Nach Treffen geeigneter Schutzmaßnahmen, ist die Wirksamkeit analog eines PDCA-Zyklus zu überprüfen, d. h. in diesem Zusammenhang, ob die Bildung nach Umsetzung aller getroffenen Maßnahmen gänzlich ausgeschlossen werden kann. Ist dies der Fall, bestehen über die bereits erfolgte Beurteilung keine weiteren Gefahren und es sind keine weiteren Maßnahmen zu treffen. Sollte dies jedoch nicht vorliegen, ist das Abfrageschema nach Duktus weiter zu beantworten.

Praxisbeispiel

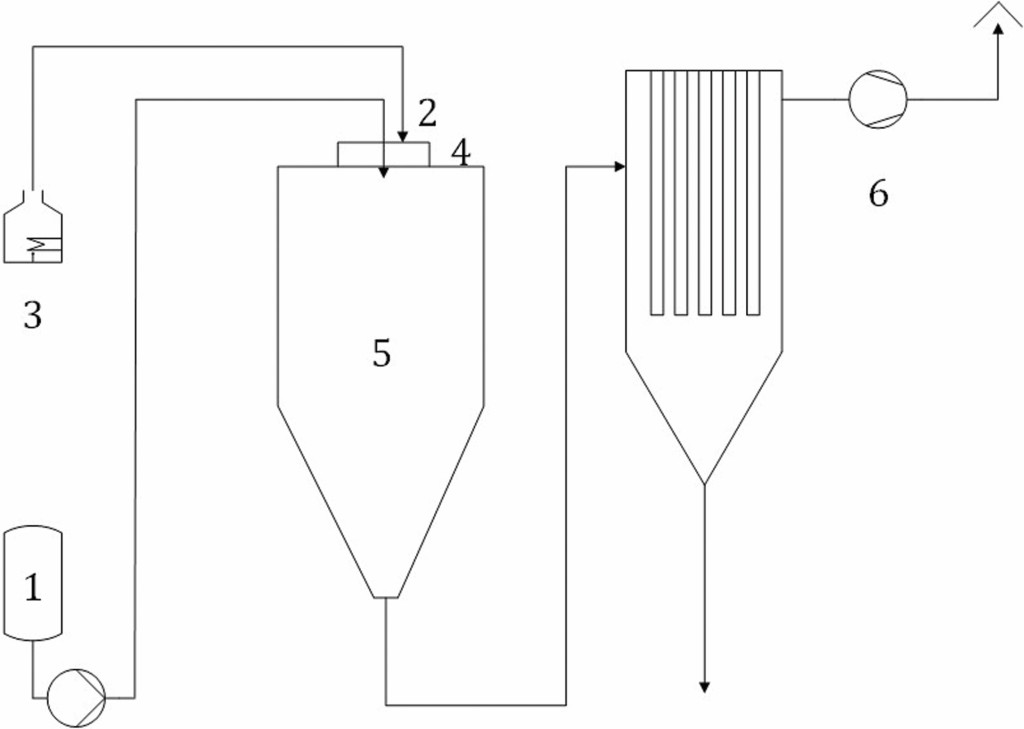

Für das exemplarische Praxisbeispiel zur vorgestellten Toolbox soll die in Bild 4 aufgezeigte Sprühtrocknungsanlage zur konvektiven Trocknung aus dem Bereich der Lebensmittelindustrie in Anlehnung an die sog. Typ-D-Anlage nach VDI 2263 Blatt 7 [15] kursorisch Anwendung finden.

Unter besonderer Berücksichtigung des Subsystems Trocknungskammer (5) (s. Bild 4) können vier Phasen an Verfahrensschritten benannt werden: Zufuhr Speiseprodukt (1), Zufuhr Trockenluft (2), Zerstäubung Speiseprodukt (3) und die konvektive Trocknung (3) in der Trocknungskammer (s. Bild 1). Die Prozessbedingungen und der Aggregatzustand des jeweils vorkommenden Mediums variieren dabei zunehmend von flüssig zu fest.

Die im Schritt 1 definierten Phasen 1 bis 4 werden jeweils auf die im Normalbetrieb vorherrschende potenziell explosionsfähige Atmosphäre hin beurteilt. Während die Zufuhr von Speiseprodukt und Trocknungsluft aufgrund ihres Mediums Konzentrat und Heißluft keine Zone bilden, wird bei der eigentlichen konvektiven Trocknung in der Trocknungskammer ein pulverförmiges – in der Lebensmittelproduktion aufgrund der organischen Beschaffenheit – brennbares Produkt hergestellt. Durch die Dispersion, die prozessbedingt vorgesehen ist, kann dabei eine explosionsfähige Atmosphäre entstehen. Die Abschätzung von Quellen und Mengen über die Berechnung der mittleren Staubkonzentration ergibt anschließend einen Richtwert, der mit den stoffspezifischen Kenndaten (z. B. der sicherheitstechnischen Kenngröße der unteren Explosionsgrenze) zu vergleichen ist (s. Bild 1). Eine Zone 20 stellt sich ein. Als Folge daraus sind inhärente Maßnahmen zur Zonenreduzierung zu treffen, in diesem Anwendungsfall jedoch nicht zielführend. Im kohärenten Kontext von Zonierung und Zündquelle sind die entsprechenden Anforderungen zur Risikoreduzierung in Anlehnung an die Risikomatrix zu treffen. Für die exemplarische Anwendung der Toolbox aus Bild 3 sei auf die Zündquelle „Exotherme Reaktionen“ und die Möglichkeit resultierender Glimmnester verwiesen. Die Wahrscheinlichkeit dieser Zündquelle kann nach VDI 2263 Blatt 7.1 [8] durch die Vermeidung von Produktablagerungen reduziert werden.

Eine Kohlenstoffmonoxiddetektion ist als kausal-orientierte Maßnahme mit einer gekoppelten Löschanlage und einer automatischen Abschaltung gegeben. Dieser Ansatz könnte unter bestimmten Voraussetzungen als Reduzierung um eine Stufe gewertet werden, sodass die Zündquelle nun eine seltene Störung darstellt. Grund et al. [18] nennen noch weitere Maßnahmen, wie z. B. steuerungstechnische Minderung durch automatisierte An- und Abfahrvorgänge, eine Integration eines Kühlrings in die Turmdecke und Klappen, die eine Rückströmung in die Zu- und Abluft verhindern. Kann auch nach Umsetzung aller Maßnahmen der rot-gestrichelte Grenzbereich nicht überschritten werden, wie im vorliegenden Anwendungsbeispiel, so sind abschließend ergänzende Maßnahmen des konstruktiven Explosionsschutzes festzulegen, wie z. B. Explosionsunterdrückung.

Für das vorgestellte Praxisbeispiel wurde die in der TRBS 2152 verwendete Begrifflichkeit „explosionsfähige Atmosphäre“ beibehalten, obwohl die geltenden Rahmenbedingungen mit den außeratmosphärischen Bedingungen in der Sprühtrocknung nicht konsistent sind. Gemäß Gefahrstoffverordnung ist in diesem Zusammenhang von explosionsfähigen Gemischen auszugehen.

Fazit

Der Stand der Technik im Bereich Explosionsschutz und die ebenso umfangreiche deutsche Rechtslage nimmt weltweit eine Vorbildfunktion ein. Nichtsdestotrotz ist die Umsetzung jener grundlegenden Anforderungen nicht zu unterschätzen. Unerkannte Nachlässigkeiten können hierbei verheerende Folgen haben. Der Duktus selbst ist ebenfalls ein Bestandteil des deutschen Stands der Technik. Die Beschreibung einer dazugehörigen Toolbox soll allen Anwendern international gleichermaßen eine Hilfe bieten. Dabei stehen die einzelnen Schritte der Beurteilung im Vordergrund, nicht jedoch die konkrete Herleitung zur Maßnahmenfindung, wie beispielsweise die Berechnung konstruktiver Explosionsschutzmaßnahmen.

Die Verankerung des Duktus in der TRBS bedeutet, dass die beschriebenen Informationen dem Stand der Technik entsprechen und der Anwender die sog. Vermutungswirkung in Anspruch nehmen darf.

Demnach liegt die begründete Vermutung vor, dass bei erfolgreicher Anwendung die Verpflichtung zur Gefährdungsbeurteilung im ausreichenden Maß umgesetzt wurde und somit die Rechtskonformität besteht.

Neben den Technischen Regeln gibt auch die Richtlinienreihe des VDI den Stand der Technik wieder. In ihr werden weitere Methoden zur Beurteilung der Explosionsgefahr erläutert. Dabei finden die sog. Zürich Hazard Analysis (ZHA) und die Failure Mode and Effects Analysis (FMEA) Anwendung, vgl. [8].

In Expertengesprächen zeigte sich das vorhandene Interesse und der Bedarf über derartige Werkzeuge zur transparenten Umsetzung und Dokumentation der Explosionsgefährdungsbeurteilung zu kommen. Weitere Veröffentlichungen und die Übertragung von Verfahren, wie der Pittsburgh Coal Method [7] zeigen, dass dieser Bedarf auch international besteht.

Der Beitrag zeigt ebenfalls eine Verbindung zwischen Gefährdungsbeurteilung und risikologischer Betrachtung auf. Auf Grundlage des Risikos können wirksame Maßnahmen hinsichtlich der Risikoreduzierung dargestellt und deren Wirksamkeit überprüft werden. Ähnliche Ansätze werden auch in der TRGS 725 verwendet, die eine Anwendung von Mess-, Steuer- und Regeleinrichtungen im Rahmen von Explosionsschutzmaßnahmen ermöglicht. Dieser Ansatz der Reduzierungsstufen kann in Zukunft auch auf weitere technische, organisatorische und personenbezogene Maßnahmen übertragen werden. Die Bewertung der Reduzierungsstufen erfordert jedoch viel Erfahrung und ggf. noch weitere Regulierungen. Vor diesen prozessleittechnischen Maßnahmen sind in der betriebspraktischen Anwendung vorrangig stets die verfahrenstechnischen Maßnahmen festzulegen. Seit Jahrzehnten ist in der betrieblichen Praxis [19] bekannt, dass ein Schutzkonzept, allein basierend auf Maßnahmen der Zündquellenvermeidung für Brenngas- bzw. Lösemitteldämpfe, nicht sicher genug anwendbar ist. Für brennbare Stäube hingegen gilt dieses Konzept als alleinige Schutzmaßnahme dann anwendbar, wenn die brennbaren Stäube eine hohe Mindestzündenergie aufweisen und die betroffenen Betriebsbereiche sowie Prozessbedingungen umfassend bekannt und beherrschbar sind. TS 616

Literaturverzeichnis

[1] Barton, J.: Dust explosion prevention and protection. Woburn, Mass.: Gulf Professional Pub. 2002.

[2] Lottermann, J. W.: Ansätze zur integrierten Brand- und Explosionssicherheit. Entwicklung, Validierung und normative Verankerung einer bilateralen, kohärenten Beurteilungssystematik am Beispiel staubführender Anlagen. Dissertation Univ. Wuppertal 2012. Berlin: Pro Business 2012.

[3] Cloney, C. T.; Amyotte, P. R.; Khan, I. K.; Ripley, R. C.: Development of an organizational framework for studying dust explosion phenomena. J. Loss Prev. Proc. Ind. 30 (2014), S. 228-235.

[4] Richtlinie 1999/92/EG über Mindestvorschriften zur Verbesserung des Gesundheitsschutzes und der Sicherheit der Arbeitnehmer, die durch Richtlinie 1999/92/EG über Mindestvorschriften zur Verbesserung des Gesundheitsschutzes und der Sicherheit der Arbeitnehmer, die durch explosionsfähige Atmosphären gefährdet werden können. ABl. EU (2000) Nr. L 23, S. 57-64.

[5] Technische Regel für Betriebssicherheit (TRBS) 2152: Gefährliche explosionsfähige Atmosphäre – Allgemeines. BAnz. (2006) Nr. 103a.

[6] Miranda, J. T.; Camacho, E. M.; Latorre C. H.; Galdo, M. I.: A simple methodology based on the Pittsburgh coal method for assessing specific explosion risks in dust-generated explosive atmosphere: A case study from Galicia (NW Spain). Drying Technol. 33 (2015), S. 301-314.

[7] Lehmann, G.; Nieke, W.: .Zum Kompetenz-Modell. 2000.

[8] VDI 2263 Blatt 7.1: Staubbrände und Staubexplosionen, Gefahren – Beurteilung – Schutzmaßnahmen, Brand- und Explosionsschutz an Sprühtrocknungsanlagen, Beispiele. Berlin: Beuth Verlag 2013.

[9] Preiss, R.: Methoden der Risikoanalyse in der Technik. Systematische Analyse komplexer Systeme; Identifkation; Bewertung; Darstellung; Anwendung. Wien: TÜV Austria 2009.

[10] DIN ISO 31000: Risikomanagement – Grundsätze und Leitlinien. Berlin: Beuth 2009; Dokument zurückgezogen.

[11] Technische Regel für Betriebssicherheit (TRBS) 2152 Teil 1: Gefährliche explosionsfähige Atmosphäre – Beurteilung der Explosionsgefährdung. BAnz. (2006) Nr. 103a.

[12] DIN EN 1127-1: Explosionsfähige Atmosphären – Explosionsschutz – Teil 1: Grundlagen und Methodik. Berlin: Beuth Verlag 2011.

[13] DIN 13463-1: Nicht-elektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen – Teil 1 Grundlagen und Anforderungen. Berlin: Beuth Verlag 2011.

[14] DGUV Regel 113-001: Explosionsschutz-Regeln (EX-RL) Hrsg.: Deutsche Gesetzliche Unfallversicherung (DGUV). Sankt Augustin 2017.

[15] VDI 2263 Blatt 7: Staubbrände und Staubexplosionen – Gefahren – Beurteilung – Schutzmaßnahmen – Brand- und Explosionsschutz an Sprühtrocknungsanlagen. Berlin: Beuth Verlag 2010.

[16] Technische Regel für Betriebssicherheit (TRBS) 2152 Teil 4: Gefährliche explosionsfähige Atmosphäre – Maßnahmen des konstruktiven Explosionsschutzes, welche die Auswirkung einer Explosion auf ein unbedenkliches Maß beschränken. GMBl. (2012) Nr. 21, S. 387.

[17] Technische Regel für Gefahrstoffe (TRGS) 725: Gefährliche explosionsfähige Atmosphäre – Mess-, Steuer- und Regeleinrichtungen im Rahmen von Explosionsschutzmaßnahmen. GMBl. (2016) Nr. 12-17, S. 238-256.

[18] Grund, S.; Gehrke, M.: Praxisorientierte Explosionsschutzkonzepte für Sprühtrocknungsanlagen in der Nahrungsmittelindustrie. sicher ist sicher – Arbeitsschutz aktuell 62 (2011) Nr. 6, S. 284-287.

[19] Jaeger, N.: Vorbeugende Schutzmaßnahmen gegen Explosionsgefahren in Industrieanlagen. FETES „Explosionsschutz Seminar“. Weil am Rhein 1991.

Ing. Katharina Maiwald, M. Sc.; Ing. Bastian Liske, M.Sc.; Prof. Dr.-Ing. Uli Barth, Lehrstuhl Methoden der Sicherheitstechnik/Unfallforschung, Bergische Universität Wuppertal.

![Bild 1 Toolbox Schritt 1: Anlagendesign und Prozessbedingungen [8].](https://www.ingenieur.de/wp-content/uploads/2020/01/TS616-Bild1_neu.jpg)