Explosionsschutz an Membranpumpen

Um eine vollständige sicherheitstechnische Bewertung von Membranpumpen sicherzustellen, ist eine systematische Dokumentation aller relevanten Zündgefahren erforderlich. Die Bauteile mit Kontakt zum Zone-0-Behälter müssen Kategorie-1-Anforderungen genügen. Mögliche Fehlerzustände dürfen nicht unbemerkt dauerhaft vorliegen. In diesem Artikel wird die spezielle Problematik der Förderung von Flüssigkeiten niedriger Leitfähigkeit in Druckluftmembranpumpen vertieft. Darüber hinaus werden gekoppelte Zustände, bei denen elektrostatische Zündgefahren entstehen und explosionsfähige Gemische gebildet werden können, angesprochen.

Quelle: ptb

Druckluftbetriebene Doppelmembranpumpen mit Verbundmembranen dienen zum Entleeren von flüssigen Produkten aus Behältern, Fässern und Containern, d. h. die Membranpumpen sind zur Förderung von Flüssigkeiten, die auch entzündbare Flüssigkeiten sein können, vorgesehen. Dieser Einsatz setzt eine umfassende Bewertung ihrer Zündgefahren voraus. Für sogenannte mechanische Geräte, sind im wesentlichen Zündgefahren durch mechanische Funken, heiße Oberflächen und elektrostatische Aufladung zu berücksichtigen. Mechanische Funken können konstruktiv auf ein sicheres Maß reduziert werden. Für einen sicheren Betrieb ist es notwendig, Fehlerzustände z. B. einen Membranriss zeitnah zu erkennen und entsprechend zu reagieren. Heiße Oberflächen treten nur lokal auf, z. B. an den Membransicken bei hoher Hubfrequenz der Schaltwelle ohne Flüssigkeitsförderung. Insgesamt tritt eine Erwärmung in geringer Höhe auf, da die Expansion der Antriebsluft die Pumpe abkühlt. Je nach Abluftführung ist ggf. keine Erwärmung messbar. Die Richtlinie 2014/34/EU (ATEX) schreibt für Geräte, die bestimmungsgemäß in explosionsgefährdeten Bereichen eingesetzt werden, die Vermeidung von wirksamen Zündquellen vor [1]. Hieraus ergibt sich die Notwendigkeit der Beurteilung von Zündschutzmaßnahmen, von denen hier die Maßnahmen gegen gefährliche, elektrostatische Aufladungen in und an Membranpumpen beispielhaft vorgestellt werden soll.

Problemstellung

Die Doppelmembranpumpen werden im Allgemeinen im explosionsgefährdeten Bereich aufgestellt und über Schlauchleitungen an Behälter angeschlossen. Der Betreiber muss gemäß Richtlinie 1999/92/EG im Rahmen einer Gefährdungsbeurteilung festlegen, mit welcher Wahrscheinlichkeit eine explosionsfähige Atmosphäre in der Umgebung der Pumpe auftritt [2]. Bei der Verwendung von entzündbaren Flüssigkeiten ist ebenfalls zu prüfen, mit welcher Wahrscheinlichkeit im Inneren der Schlauchleitung und damit auch im Inneren der Membranpumpe mit dem Auftreten von explosionsfähiger Atmosphäre zu rechnen ist. Das Innere der Behälter wird als Zone 0 eingeteilt, sofern der Betreiber nicht durch genaue Produktkenntnis eine abweichende Zone festlegt. Da die Membranpumpen technisch in der Lage sind, die Schlauchleitung und den Förderraum selbsttätig zu entlüften, werden sie im Allgemeinen betrieblich nicht ständig gefüllt bleiben. Ist der Flammpunkt der entzündbaren Flüssigkeit nicht ausreichend über der Umgebungs- bzw. Verarbeitungstemperatur, wäre innerhalb der Behälter, der Schlauchleitung und damit bis zum Eingang der Pumpe eine Zone 0 einzuteilen. Es ist in der Regel nicht möglich, eine Konzentration des Brennstoff- Luftgemisches sicher außerhalb der Explosionsgrenzen einzustellen. Aufgrund der üblichen technisch dichten Flansche der Membranpumpen ist in der Umgebung der Pumpe überwiegend eine Zone 1 einzuteilen.

Bei langzeitig, häufig oder ständig vorhandener explosionsfähiger Atmosphäre (Zone 0), z. B. bei betriebsmäßig belüfteter Schlauchleitung, sind am Eingang der Membranpumpe Anforderungen der Kategorie 1 zu berücksichtigen. Hierdurch müssen der normale, ungestörte Betrieb, zu erwartende Störungen und auch seltene Störungen, z. B. die Kombination von zwei zu erwartenden Störungen berücksichtigt werden. An der Pumpe dürfen bei keinem dieser Zustände wirksame Zündquellen entstehen. Zusätzlich sind die zugehörigen, in der Zone 1 installierten Geräteteile als Zündquelle zu berücksichtigen, insbesondere, wenn im Fehlerfall eine Wirkung auf die Geräteteile innerhalb der Zone 0 zu erwarten ist. In der bisherigen Praxis werden die Pumpen als Kategorie-2-Geräte in Verkehr gebracht. Eine Unterscheidung der abweichenden Anforderungen für den Inneren Bereich der Membranpumpe und den Außenbereich ist dabei nicht ausreichend erkennbar. Im Grunde sind selbstentlüftende Pumpen, die im Normalbetrieb explosionsfähiges Flüssigkeits-Dampf-Luftgemisch fördern können, dem Anforderungsniveau der Kategorie 1 zuzuordnen. Erschwerend kommt hinzu, dass die elektrostatische Aufladung als wesentliche Zündgefahr mit dem Auftreten des explosionsfähigen Gemisches zeitgleich vorliegt. Es handelt sich hierbei um einen gekoppelten Zustand.

Beschreibung der elektrostatischen Aufladungsvorgänge an Membranpumpen

Unter bestimmten Bedingungen können zündfähige Entladungen statischer Elektrizität auftreten. Hilfestellungen zur Beurteilung von Aufladungsvorgängen können in der Norm für nichtelektrische explosionsgeschützte Geräte, in einer technischen Spezifikation auf IEC-Basis oder in einer technischen Regel für Gefahrstoffe zum Thema Vermeidung von Zündgefahren infolge elektrostatischer Aufladungen nachgelesen werden [3, 4, 5]. Wichtig ist es, Maßnahmen gegen Funken-, Büschel- und Gleitstielbüschelentladungen zu unterscheiden, d. h. die verschiedenen Maßnahmen gegen diese Entladungsformen müssen unabhängig voneinander und vollständig bewertet werden.

Funkenentladungen: An Membranpumpen werden elektrisch leitfähige und elektrostatisch ableitfähige Bauteile eingesetzt. Diese Bauteile können sich gefährlich aufladen, wenn kein ausreichender Potenzialausgleich zwischen den Einzelteilen, z. B. Schaltwelle und Zentralgehäuse, errichtet wird. Bei fehlendem Potenzialausgleich können diese nicht geerdeten Geräteteile Funkenentladungen erzeugen.

Büschelentladungen: Bei aus nicht leitfähigen Materialien hergestellten Teilen, z. B. Gehäuse oder Schalldämpfer, können Büschelentladungen, z. B. aufgrund von Reinigungsvorgängen, auftreten. Zur Vermeidung sind verschiedene Lösungsmöglichkeiten vorhanden. Die Wahl von elektrostatisch ableitfähigen Materialien kann in Verbindung mit einem Potenzialausgleich elektrostatische Aufladungen verhindern. Sollte kein elektrostatisch ableitfähiges Material für bestimmte Bauteile möglich sein, können über die Begrenzung der Größe (begrenzte projizierte Fläche) oder eine ausreichend geringe Schichtdicke auf geerdet leitfähigen oder ableitfähigen Geräteteilen Büschelentladungen verhindert werden. Ein sicherer Zustand kann durch die Überprüfung der maximal möglichen übertragenen Ladung von zu bewertenden Geräteteilen (Flächen) mit einen Coulombmeter nachgewiesen werden. Vorausgesetzt wird, dass bei den genannten Maßnahmen an den Membranpumpen keine stark ladungserzeugenden Prozesse auftreten können.

Gleitstielbüschelentladungen: Stark ladungserzeugende Prozesse, d. h. alle Aufladungsmechanismen stärker als manuelles Reiben an Oberflächen, können zu Gleitstielbüschelentladungen führen. Das Innere von Membranpumpen mit Kontakt zu strömenden Flüssigkeiten kann von stark ladungserzeugenden Vorgängen betroffen sein. Durch Füllen und Entleeren von Behältern, durch Umpumpen, Mischen und Versprühen können sich Flüssigkeiten oder das Innere von Geräten gefährlich aufladen. Die entstehende Ladungsmenge und die Höhe der Aufladung hängen von den Eigenschaften der Flüssigkeit, ihrer Strömungsgeschwindigkeit, dem Arbeitsverfahren sowie von den Materialien, der Größe und Geometrie der Pumpe, der Schlauchleitungen bzw. des Behälters ab. Die Ladungsmenge nimmt mit der Größe vorhandener Grenzflächen, z. B. an Wandungen, und mit der Strömungsgeschwindigkeit zu. Da sich Flüssigkeiten niedriger Leitfähigkeit beim Strömen stärker aufladen als solche höherer Leitfähigkeit, werden die Flüssigkeiten hinsichtlich ihrer Leitfähigkeit k wie folgt eingeteilt:

- niedrige Leitfähigkeit: k 50 pS/m

- mittlere Leitfähigkeit: 50 pS/m < k 10 000 pS/m

- hohe Leitfähigkeit: 10 000 pS/m < k

Bei Flüssigkeiten mit hoher Leitfähigkeit ist nicht mit gefährlichen Aufladungen durch den kontinuierlichen Betrieb der geerdeten ableitfähigen Doppelmembranpumpe zu rechnen. Bei Flüssigkeiten hoher Leitfähigkeit ist deshalb mit gefährlichen Aufladungen nur bei stark ladungserzeugenden Prozessen, z. B. beim Versprühen oder wenn sie keinen Erdkontakt aufweisen, zu rechnen. Bei Flüssigkeiten mit mittlerer Leitfähigkeit ist eine gefährliche Aufladung eher möglich. Durch den Betrieb der druckluftbetriebenen Membranpumpe kann es durch strömende, isolierende Flüssigkeiten, d. h. Flüssigkeiten mit niedriger Leitfähigkeit, und verstärkt an innenliegenden, isolierenden Bauteile zur elektrostatischen Aufladung kommen.

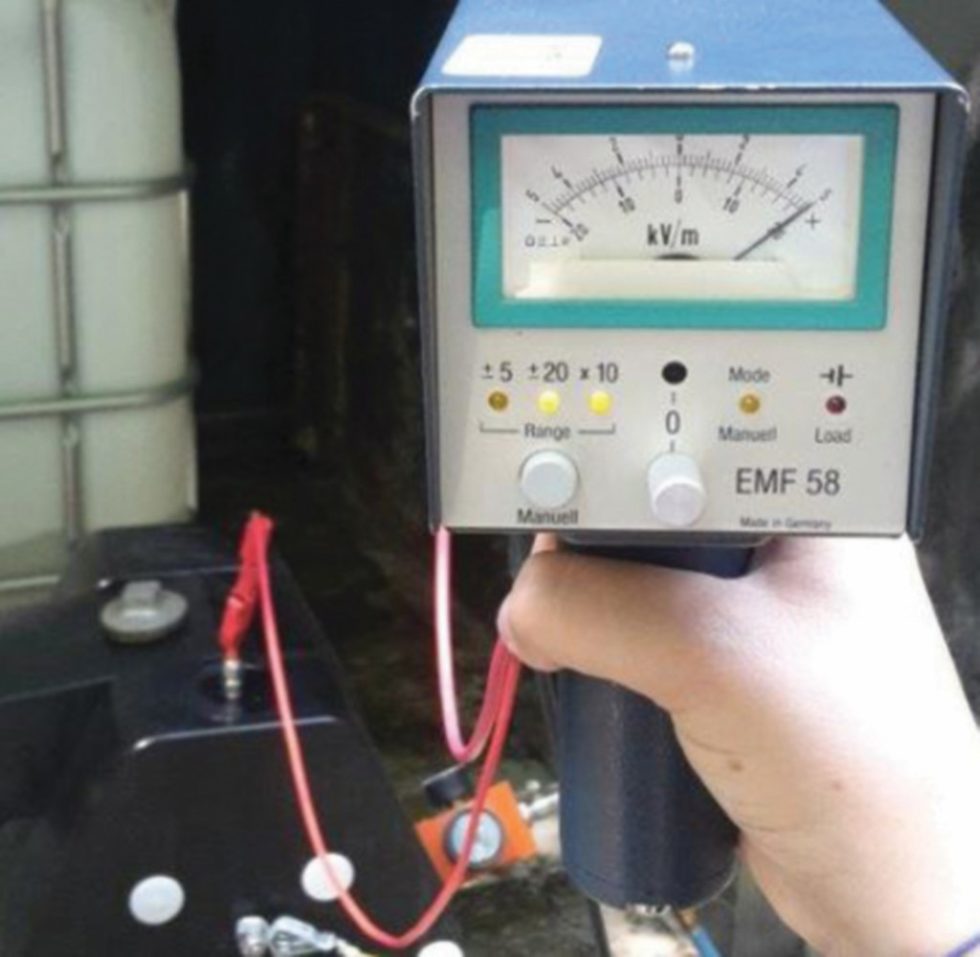

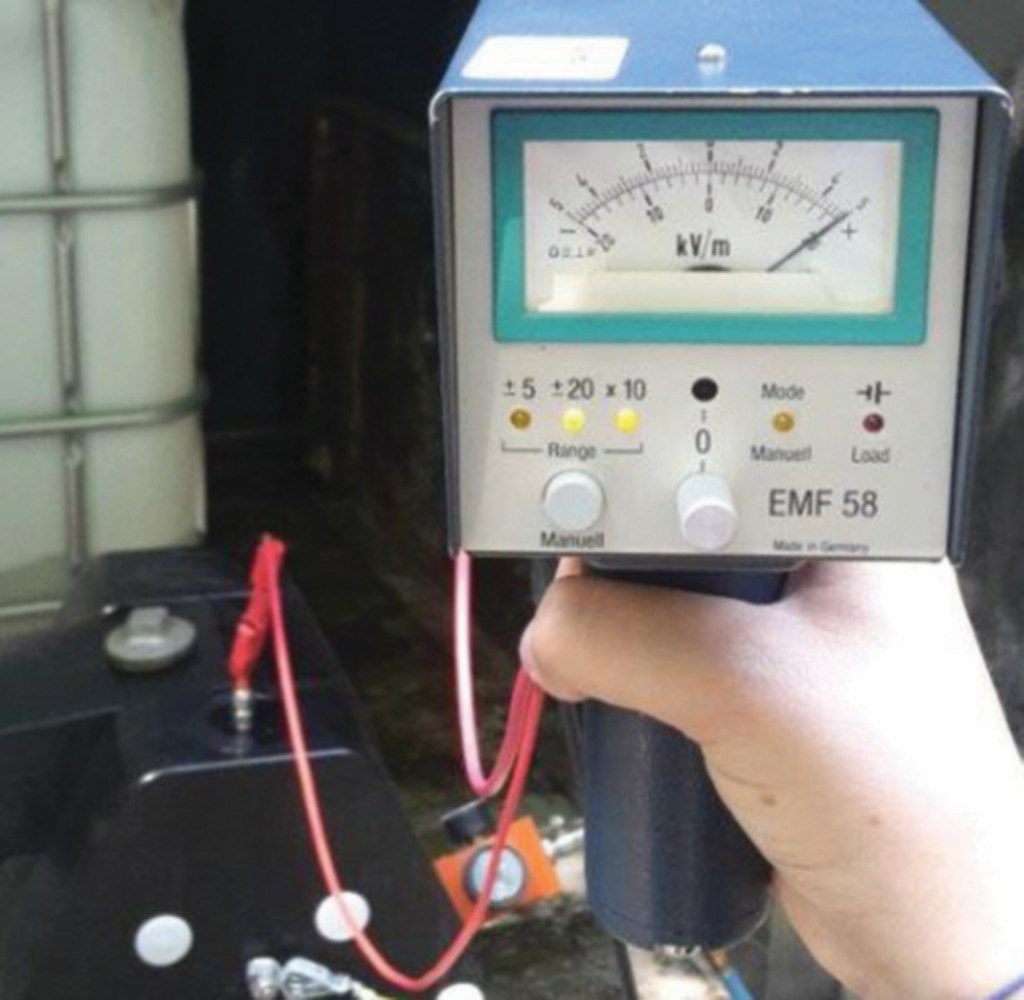

Zündgefahren: Die durch die strömende Flüssigkeit aufgeladenen Bauteile, z. B. die Verbundmembranen, könnten Entladungen aufgrund der hohen Potenzialdifferenzen (Bild 1) ggf. eine innere explosionsfähige Atmosphäre zünden.

Bild 1 Lastfreie Spannungsmessung innerhalb einer Membranpumpe (Dellmeco Deutschland GmbH).

Foto: PTB

Die klassische Art der Beurteilung dieser Bauteile, z. B. einer isolierend beschichteten Membran, ist die Simulation der Aufladung durch „stark ladungserzeugende Prozesse“, d. h. Hochspannungskoronaaufladung mit anschließender Messung der übertragenen Ladung. Diese Prüfung führt in aller Regel zu Ergebnissen, die einen Einsatz mit isolierenden entzündbaren Flüssigkeiten ausschließen, da die so ermittelten Werte der übertragenen Ladung in der Größenordnung von einigen hundert Nanocoulomb (nC) liegen. Für einen Einsatz zum Fördern von Flüssigkeiten, die auch entzündbare Flüssigkeiten der Gruppen IIA und IIB sein können, dürfen für einen sicheren Betrieb nach Norm 30 nC nicht überschritten werden [3].

Bei isolierenden Gehäusen kann durch die im Inneren strömende Flüssigkeit ein Aufladungsprozess stattfinden, der auf dem Außengehäuse eine der inneren Aufladung äquivalente Ladung erzeugt. Insbesondere der Oberflächenwiderstand der Geräteteile und die Leitfähigkeit der Flüssigkeit und die Strömungsgeschwindigkeit bestimmen die entstehende Ladungsmenge. Am Gehäuse können dadurch innen und bei isolierenden Gehäusen auch außen zündfähige Entladungen auftreten. Dies ist unabhängig von der Beurteilung des Gehäuses gegen Büschelentladungen, da es sich um einen anderen Aufladungsmechanismus handelt.

Die explosionsgeschützten Membranpumpen sind jedoch nicht nur im Normalbetrieb bei bestimmungsgemäßer Verwendung zu beurteilen, es sind auch Störungen zu berücksichtigen. Als Beispiel kann ein Riss in der Membransicke erwartet werden. In diesem Zustand ist es vorstellbar, dass aus dem Schalldämpfer der pneumatisch angetriebenen Pumpe Flüssigkeit austritt. Falls dadurch Flüssigkeit versprüht werden kann, ist zu bewerten, ob dadurch eine Gefährdung aufgrund der Ausbreitung einer explosionsfähigen Atmosphäre entstehen kann oder sogar eine Zündgefahr besteht. Die inneren Bauteile wie z. B. die Schaltwelle sind nicht für den Kontakt mit Flüssigkeiten ausgelegt, auch daher muss dieser Zustand erkannt und in den sicheren Zustand versetzt werden können. Ein weiteres Problem kann entstehen, wenn isolierende Flüssigkeiten im Membranraum, sowie im Auslass der Pumpe von der Versorgungsluft durch den Riss in der Membran durchströmt wird. Die Luft erzeugt innerhalb der Flüssigkeit verstärkt Phasengrenzen und schnelle Trennvorgänge. Dieser Effekt tritt auch beim Entlüften der Pumpe, sowie beim Leerfördern auf. Besonders problematisch ist dieser Zustand, da dadurch die Strömungsgeschwindigkeit der Flüssigkeit ansteigen kann und die Ladungserzeugung verstärkt wird.

Bewertung der Maßnahmen: Es ist bei der Bewertung erforderlich, den ungünstigsten Zustand „worst case“ im Rahmen der bestimmungsgemäßen Verwendung zu berücksichtigen. Hierbei werden der normale Betrieb sowie Störungen mit bewertet. Als Beispiel kann das Einströmen von Luft in die Flüssigkeit herangezogen werden. Wie bereits beschrieben handelt es sich dabei um einen stark ladungserzeugenden Prozess, der ohne genauere Kenntnisse auf eine unzulässige Höhe ansteigen könnte. Das Prüfen z. B. der Membrane durch Simulation der Aufladung von „stark ladungserzeugenden Prozessen“, d. h. Hochspannungskoronaaufladung mit anschließender Messung der übertragenen Ladung, bestätigt diese Vermutung. Praxisgerechte Erkenntnisse kann prinzipiell nur eine praktische Überprüfung liefern.

Membranpumpen mit isolierendem Außengehäuse können beim Fördern von Flüssigkeiten niedriger Leitfähigkeit und bei Suspensionen mit einer Feldmühle auf den Feldstärkeverlauf auf dem Außengehäuse untersucht werden. Sobald die Punkte mit der höchsten Feldstärke bekannt sind, kann mit einem Coulombmeter dort die übertragene Ladung gemessen und bewertet werden. Je nach Ergebnis der Bewertung kann eine weitere Beurteilung der Aufladung im Inneren erforderlich werden. Die auftretenden Spannungen im Inneren können ggf. mit einer geeigneten Sonde ermittelt werden (Bild 2).

Die Membranpumpen werden zur Messung der inneren Aufladung mit verschiedenen Messstellen, z. B. am Ausgang des Membranraumes oder hinter den Ventilkugeln, präpariert. Dies ist auch bei elektrostatisch ableitfähigen Gehäusen erforderlich, da es notwendig ist, die Ladungsakkumulation durch den Förderprozess zu bewerten. Das Ableitvermögen der Wandwerkstoffe, die Bohrungsdurchmesser bzw. die Wandabstände und die Strömungsgeschwindigkeit haben einen Einfluss auf den Aufladungsprozess. Die Messelektrode besteht aus einem isoliert eingebauten Drahtstift (Bild 2), der in den Volumenstrom der Flüssigkeit hineinragt. In dieser Position können auftretende Ladungen an die applizierte Messtechnik weitergeleitet werden. Die Aufladung von Flüssigkeiten erfolgt im Wesentlichen über die Kontaktaufladung. In diesem Fall entsteht die Aufladung in der Flüssigkeit, die Strömung der Flüssigkeit entlang einer isolierenden Membran in der Pumpe (Bild 3) oder einer Ventilkugel bzw. durch das Zerstäuben von Flüssigkeit beim Entlüften oder beim Leerfördern (Wiederbelüften) der Pumpeninnenräume. Enthält die Flüssigkeit mindestens eine weitere Phase, z. B. in Form suspendierter Feststoffe oder dispergierter anderer Flüssigkeiten, wird die Aufladung erheblich verstärkt.

Auf dieser Grundlage kann eine geeignete Testflüssigkeit ausgewählt werden, um die Pumpen praktisch zu prüfen. Die Pumpe und der Behälter müssen geerdet werden. Aussagekräftige Messwerte können nur mit einem lastfreien Messverfahren, d. h. einer Feldmühle und Spannungsmesskopf, erzielt werden, da es sich um elektrostatische Potenziale handelt, die mit anderen Messmitteln nicht ermittelt werden können. Durch diese Messungen konnten Potenziale von mehreren tausend Volt ermittelt werden. Als besonders kritisch erwiesen sich die bereits beschriebenen Zustände bei denen Luft durch die Flüssigkeit gefördert wird. Diese Zustände können beim Entlüften, beim Leerfördern (Normalbetrieb) und im Fehlerfall entstehen.

Fazit

Im Rahmen der Untersuchungen von Membranpumpen ist es erforderlich, Zündgefahren zu erkennen und mit geeigneten Zündschutzmaßnahmen einen sicheren Betrieb zu ermöglichen. Gekoppelte Zustände, bei denen explosionsfähige Atmosphäre und Zündgefahren zeitgleich auftreten, müssen erkannt und sicherheitstechnisch bewertet werden. Besondere Aufmerksamkeit ist auf die bestimmungsgemäße Verwendung zu richten. Das Fördern von Flüssigkeiten mit niedriger Leitfähigkeit oder Suspensionen kann zu notwendigen Einschränkungen bei der bestimmungsgemäßen Verwendung führen.

Ein dauerhafter Betrieb, beim Entlüften bzw. beim Leerfördern mit der Bildung eines Tröpfchen-Partikel-Luftgemisches in dem Membranraum, sowie in der Auslassleitung, ist bei Flüssigkeiten niedriger Leitfähigkeit und bei Suspensionen zu vermeiden. Je nach Baugröße, entsprechenden Wandabständen und Strömungsgeschwindigkeiten sind kritische Aufladungen ab ca. 30 Sekunden Betriebsdauer nachgewiesen worden. Da apparative Zündquellenüberwachungsmaßnahmen fehlen, bedeutet das für Membranpumpen beim Fördern von Flüssigkeiten niedriger Leitfähigkeit und bei Suspensionen einen zwingend durch Personal überwachten Betrieb, um kritische Betriebs- oder Fehlerzustände organisatorisch ausschließen zu können. TS648

Literatur

[1] Richtlinie 2014/34/EU des europäischen Parlamentes und des Rates vom 26. Februar 2014 zur Harmonisierung der Rechtsvorschriften der Mitgliedstaaten für Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen (Neufassung)

[2] Richtlinie 1999/92/EG des europäischen Parlamentes und des Rates vom 16. Dezember 1999 über Mindestvorschriften zur Verbesserung des Gesundheitsschutzes und der Sicherheit der Arbeitnehmer, die durch explosionsfähige Atmosphären gefährdet werden können

[3] EN ISO 80079–36:2016 Explosionsfähige Atmosphären- Teil 36: Nichtelektrische Geräte für den Einsatz in explosionsfähigen Atmosphären – Grundlagen und Anforderungen

[4] IEC TS 60079–32–1:2013 Electrostatic hazards, guidance

[5] TRGS 727: 2016 Vermeidung von Zündgefahren infolge elektrostatischer Aufladungen

Dipl.-Ing. (FH) M. Himstedt , Physikalisch-Technische Bundesanstalt, Braunschweig

M.Eng. F. Baumann, Physikalisch-Technische Bundesanstalt, Braunschweig

Dipl.-Ing. D. Möckel, Physikalisch-Technische Bundesanstalt, Braunschweig