Energiegewinnung aus Niedertemperaturwärme

Wer mit offenen Augen an industriellen Anlagen vorbei geht, sieht vielfach Rohre und Öffnungen aus denen Dampf, Qualm oder einfach heiße Luft strömt: prozesstechnische Abwärme, die eine zu niedrige Temperatur hat um weiter im Prozess Verwendung zu finden. Zumeist handelt es sich dabei um Temperaturen von weniger als 200 °C, sogenannte Niedertemperaturwärme. Diese Niedertemperaturwärme wird in der Regel zu Heizungszwecken verwendet und nur in Ausnahmefällen zur Gewinnung elektrischer Energie genutzt. Ein Beitrag zur VDI-Initiative „Zukunft Deutschland 2050“.

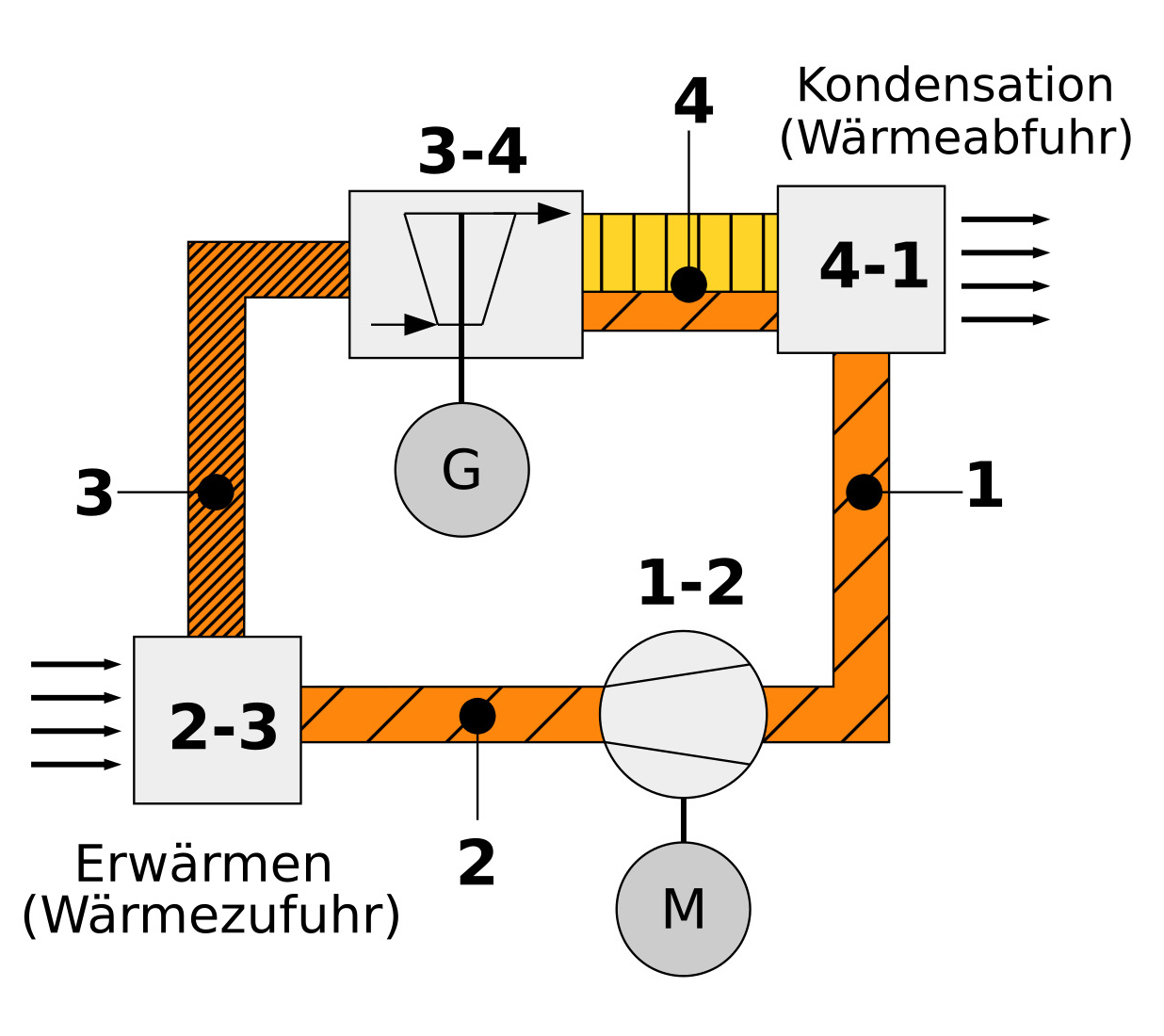

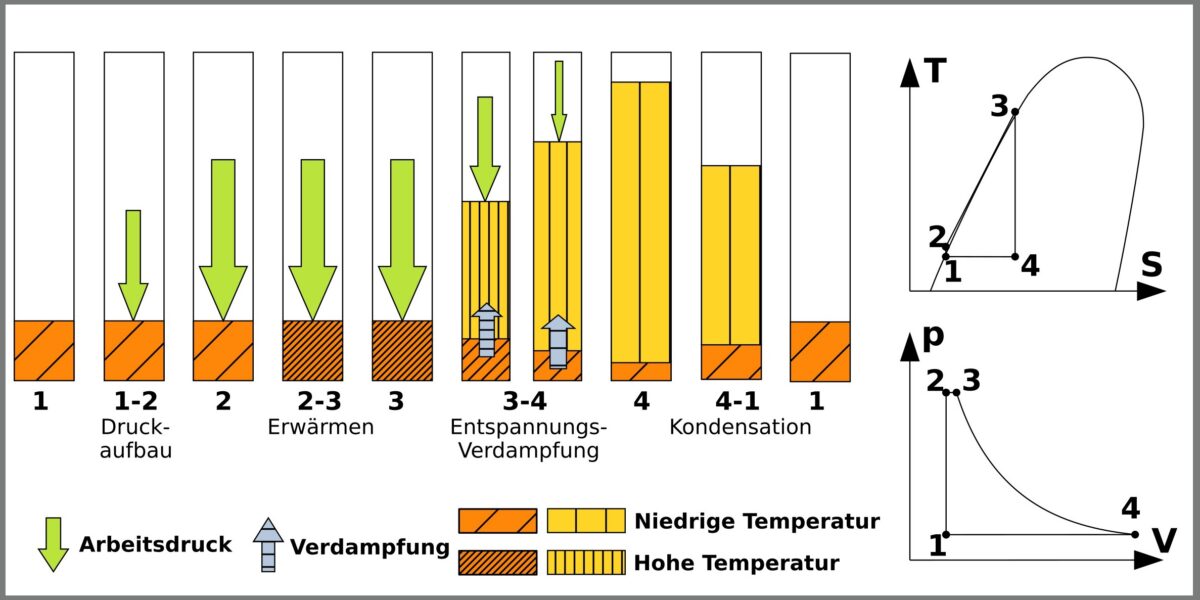

Bild 1 Die Thermodynamik des TLC-Prozesses (eigene Darstellung). Grafik: Verfasser

Das thermische Potenzial dieser Abwärme ist nicht unerheblich. Die Deutsche Energie-Agentur GmbH (dena) schätzt alleine für Deutschland das Potenzial industrieller Abwärme mit einer Temperatur von mehr als 60 °C auf 125 TWh/a, andere Quellen gehen von bis zu 200 TWh aus. Eine wenig bekannter Wärmekraftprozess und eine neu entwickelte Wärmekraftmaschine eröffnen neue Wege der Stromerzeugung aus Niedertemperaturwärme.

Der TLC-Prozess

Für die Umwandlung von Niedertemperaturwärme in elektrische Energie ist der „Organic Rankine Cycle“ (ORC)-Prozess Stand der Technik. Der ORC-Prozess, als kleiner Bruder des Dampfkraftprozesses, hat aber den Nachteil dass eine Verdampfung des Arbeitsmittels erforderlich ist.

Das bedeutet, dass zum Beispiel ein technischer Abgasstrom mit einer Temperatur von 200 °C bei einer Arbeitstemperatur des ORC-System von 100 °C mit einer Temperatur von 110 °C bis 120 °C wieder aus dem Verdampfer austritt. Die in dem immer noch heißen Abgasstrom enthaltene thermische Energie kann vom ORC-Prozess nicht weiter genutzt werden – die Temperatur ist zu gering.

Senkt man die Verdampfungstemperatur weiter ab, wird zwar mehr thermische Energie genutzt, gleichzeitig sinken aber der Arbeitsdruck und der Wirkungsgrad.

Eine bessere Ausnutzung der thermischen Energie ermöglicht der kaum bekannte „Trilateral Cycle“ (TLC)-Prozess, auch als „Trilateral Flash Cycle“ (TFC)-Prozess bezeichnet.

Der TLC-Prozess wurde Anfang der 1990er-Jahre von Prof. Ian K. Smith (GB) entwickelt und wird seitdem in verschiedenen Forschungseinrichtungen (unter anderem UK, AUS, CN) untersucht.

Basis des TLC-Prozesses ist die Übertragung der Niedertemperaturwärme an ein unter Druck stehendes Arbeitsmittel ohne Verdampfung des Arbeitsmittels. Im Ergebnis wird die Wärmequelle von ihrer maximalen Temperatur bis auf ein Minimum abgekühlt. Damit weist der TLC-Prozess einen der höchsten exergetischen Wirkungsgrade (Exergie = genutzte Energie) aller bekannten Wärmekraftprozesse auf.

Im TLC-Prozess (Bild 1) durchläuft ein Arbeitsmittel die Schritte:

- Isochore Druckerhöhung (1-2),

- Isobare Wärmezufuhr ohne Verdampfung des Arbeitsmittels (2-3),

- Isentrope Entspannungsverdampfung (3-4),

- Isobare Wärmeabfuhr und Kondensation des verdampften Teils des Arbeitsmittels (4-1).

Die Besonderheit und technische Herausforderung eines TLC-Wärmekraftwerks (Bild 2) ist der Vorgang der Umwandlung der aufgenommenen Wärmeenergie in mechanische Energie.

Anders als die bekannten Wärmekraftprozesse, die mit einem Arbeitsmedium (Gas, Dampf) ohne eine Änderung des Aggregatzustands arbeiten, basiert die Umwandlung im TLC-Prozess auf einer Entspannungsverdampfung des heißen Arbeitsmittels mit einem zeitlichen und räumlichen Nebeneinander von Dampf und Flüssigkeit in sich verändernden Anteilen (Bild 1, Linie 3-4) wobei ein Teil des Arbeitsmittels immer flüssig bleibt.

Das bedeutet, eine Wärmekraftmaschine für den TLC-Prozess muss gleichzeitig:

- kontinuierlich den Arbeitsdruck verringern um die Entspannungsverdampfung des warmen Arbeitsmittels zu initiieren;

- das Volumen des Arbeitsraumes für den neu entstehenden Arbeitsmitteldampf beziehungsweise das Ausdehnen des bereits vorhandenen Arbeitsmitteldampfes vergrößern;

- die durch die Volumenvergrößerung bei abnehmenden Arbeitsdruck geleistete Ausdehnungsarbeit in mechanische Energie umwandeln.

Eine enorme technische Herausforderung für eine Wärmekraftmaschine, zumal die abzubauenden Drücke bis zu 20 bar und die Volumenvergrößerung des Arbeitsmitteldampfes bis zum 300-fachen des ursprünglichen flüssigen Volumens betragen können.

In der wissenschaftlichen Literatur werden verschiedene Forschungs- und Entwicklungsarbeiten zum TLC-Prozess mit verschiedenen Wärmekraftmaschinen aufgeführt.

Zur Anwendung kommen dabei bekannte Maschinen aus der Druckluft- beziehungsweise Vakuumtechnik wie Schraubenkompressoren, Kolbenverdichter, Scrollverdichter oder Lamellenverdichter die rückwärts betrieben werden.

Diese Maschinen haben in der Regel nur eine einzige Stufe für die Wandlung der thermischen in mechanische Energie, die zudem innerhalb von nur wenigen hundert Millisekunden abläuft, was zu vielen Verlusten und Problemen führt:

- ungenutzte thermische Energie durch eine unvollständige Entspannungsverdampfung in der Maschine;

- Umwandlungsverluste, da die p-V-Kennlinie der Maschine nicht der p-V-Verdampfungskennlinie des Arbeitsmittels entspricht;

- Dichtungsprobleme;

- Beschädigungen von Maschinenelementen durch Tröpfchenerosion, ausgelöst durch eine schnelle Entspannungsverdampfung;

- limitierte Einsatzbereiche durch fest vorgegebene Arbeitspunkte aufgrund der mechanischen Konstruktion;

- teure Komponenten wie Expanderschrauben oder Turbinen.

Maschinen für den TLC-Prozess

Eine Analyse der vorgenannten Anforderungen und Probleme führte zu der Erkenntnis das eine Energiegewinnung nach dem TLC-Prozess neuartige Wärmekraftmaschinen erfordert, die, ähnlich wie Maschinen für den Stirling-Prozess, auf die spezifischen Anforderungen einer Entspannungsverdampfung zugeschnitten sind.

Eine neu entwickelte, sehr einfach aufgebaute Rotationsmaschine ist eine solche Maschine. Im Unterschied zu den vorgenannten Maschinen erfolgt die Umwandlung der thermischen Energie in dieser Rotationsmaschine in zwei Schritten:

- Umwandlung der thermischen Energie in Strömungsenergie (kinetische Energie);

- Umwandlung der Strömungsenergie in eine Rotation.

Das Geheimnis der Fliehkräfte

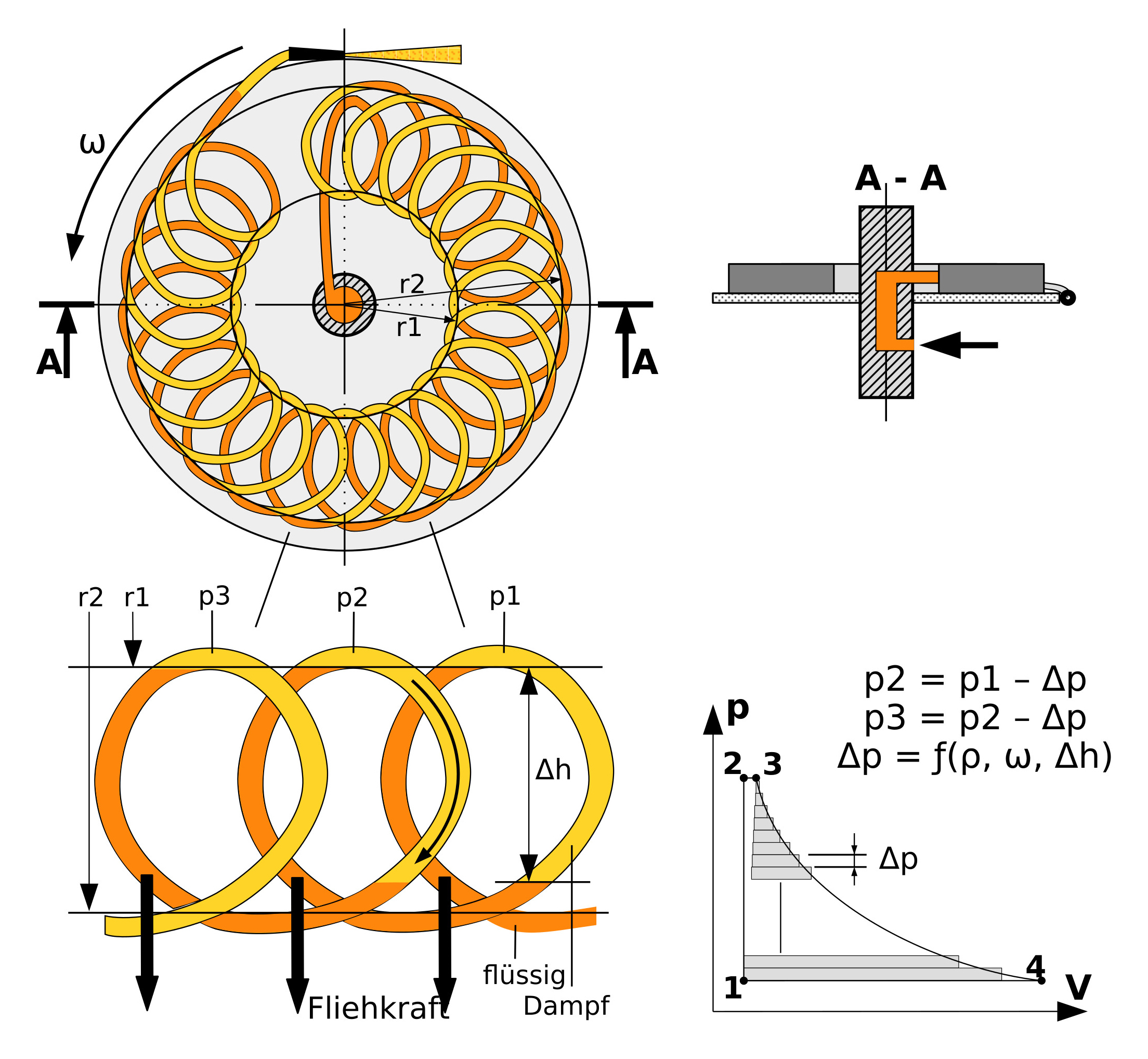

Eine mögliche Bauform der neu entwickelten Rotationsmaschine ist in Bild 3, oben dargestellt.

Die Maschine besteht im Wesentlichen aus einer durchgehenden schlauchförmigen Leitung die in flachen Spiralen auf einer rotierenden Tragstruktur angeordnet ist.

Was zunächst skurril erscheinen mag, entfaltet seine Wirkung bei Rotation der Maschine. Aus dem Inneren einer Hohlwelle (Schnitt A-A) wird das flüssige, heiße und unter Druck stehende Arbeitsmittel in die schlauchförmige Leitung eingespeist. Normalerweise würde der hohe Druck das Arbeitsmittel durch die Leitung drücken und es würde zu einer unkontrollierten Entspannungsverdampfung des Arbeitsmittels kommen.

Durch die Rotation des Gesamtsystems wirken in den Spiralen auf das flüssige Arbeitsmittel Fliehkräfte (Bild 3, unten). Diese Fliehkräfte erzeugen im Zusammenwirken mit bereits entstandenem Arbeitsmitteldampf in jeder Spirale eine lokale Gegenkraft die der Strömung des Arbeitsmittels durch die Leitung entgegenwirkt und eine lokale Druckdifferenz Δp erzeugt.

Diese Gegenkräfte verhindern eine schnelle schlagartige Verdampfung des Arbeitsmittels und teilen die Entspannungsverdampfung des Arbeitsmittels in viele kleine Einzelschritte auf (= Anzahl der Spiralen) in denen jeweils nur ein kleiner Teildruck abgebaut wird.

Das Strömungsprinzip

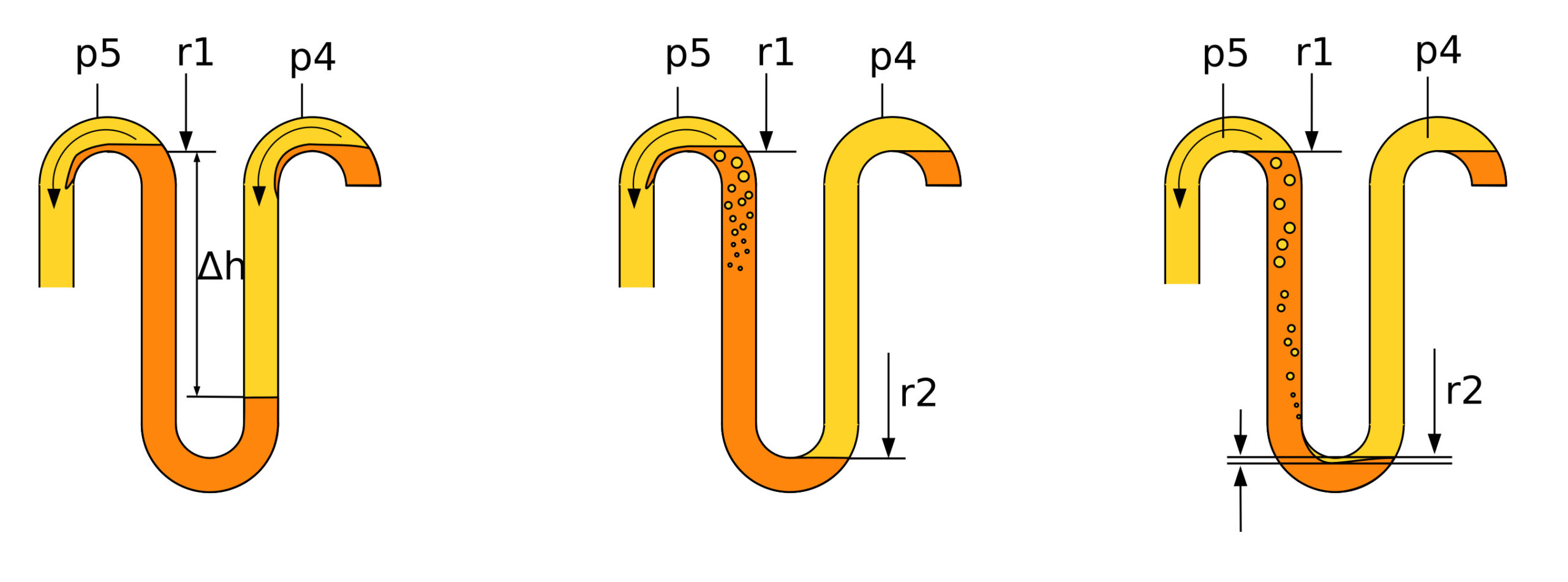

Die Strömung des Arbeitsmittels durch die schlauchförmige Leitung erfolgt dabei nach verschiedenen Prinzipien. Die einzelnen Spiralen werden zum leichteren Verständnis U-förmig dargestellt (Bild 4).

Zunächst der einfachste Fall, der typischerweise am Anfang der Leitung auftritt (Bild 4, links): Es wird flüssiges, erwärmtes Arbeitsmittel unter dem Druck p4 in die rechte Seite der Spirale gepumpt, dieses verringert den Höhenunterschied Δh und damit die Druckdifferenz Δp zwischen p4 und p5, die durch die Fliehkraft entsteht. Wenn die durch den Höhenunterschied Δh erzeugbare Druckdifferenz Δp kleiner wird als der reale Druckunterschied zwischen den Drücken p4 und p5, strömt flüssiges Arbeitsmittel aus der linken Seite in die nächste Spirale mit dem geringerem Arbeitsdruck p5 über.

In dem von der rechten Seite nachgeströmten, jetzt im linken Schenkel unter Druck p5 stehendem, flüssigen Arbeitsmittel kommt es aufgrund des hier wirksamen, geringeren Druckes zu kleineren Entspannungsverdampfungen des Arbeitsmittels. Die entstehenden Bläschen vergrößern durch ihr Blasenvolumen das Volumen des flüssigen Arbeitsmittels und heben den Flüssigkeitsspiegel auf der linken Seite soweit an, dass weiteres flüssiges Arbeitsmittel in die nächste Spirale strömt (Bild 4, Mitte).

Das führt dazu das die verbleibende Menge an flüssigem Arbeitsmittel und damit die erzeugbare Druckdifferenz Δp geringer als die reale Druckdifferenz zwischen p4 und p5 wird. Damit wird die Sperrwirkung des flüssigen Arbeitsmittels aufgehoben und es kommt zu einer direkten Strömung von Arbeitsmitteldampf in die nächste Spirale (Bild 4, rechts).

Die in Bild 4 isoliert dargestellten Abläufe treten dabei nicht einzeln und isoliert, sondern immer in Kombination auf. Es kommt kontinuierlich zu Strömungs- und Ausgleichsreaktionen über alle Spiralen.

Dieser schrittweise Druckabbau ermöglicht eine (relativ) langsame Entspannungsverdampfung bei gleichzeitiger kontinuierlicher Beschleunigung und Erhöhung der Strömungsgeschwindigkeit des flüssigen beziehungsweise verdampften Arbeitsmittels durch Volumenvergrößerung. Die thermische Energie des Arbeitsmittels wird in kinetische Energie des strömenden Arbeitsmittels umgewandelt.

Das am Ende der schlauchförmigen Leitung mit hoher Geschwindigkeit aus einer Düse austretende, teilweise verdampfte Arbeitsmittel versetzt die Rotationsmaschine nach dem Prinzip einer Reaktionsturbine (Überdruckturbine) in eine Rotationsbewegung.

Der gesamte Vorgang der Energieumwandlung erfolgt hierbei ohne Ventile oder Steuerungselemente als selbstregulierendes System. Steigt die Drehzahl steigen die lokalen Gegendrücke und dämpfen die Entspannungsverdampfung. Sinkt die Drehzahl sinken die Gegendrücke und die Entspannungsverdampfung verstärkt sich. Einfluss auf den Umwandlungsprozess haben neben der zugeführten Menge des Arbeitsmittels nur die maximale Temperatur des Arbeitsmittels sowie die Kondensationstemperatur.

Dieser Selbstregulierungsmechanismus in Kombination mit einem drehzahlvariablen Generator eröffnet einen sehr weiten, variablen Arbeitsbereich der Rotationsmaschine hinsichtlich der Eingangs- beziehungsweise Kondensationstemperatur.

Hervorzuheben ist hierbei die Option, dass die Kondensation auf einem Temperaturniveau erfolgen kann, das für Heizungszwecke geeignet ist. Aus der Wärmekraftmaschine wird damit ein Blockheizkraftwerk.

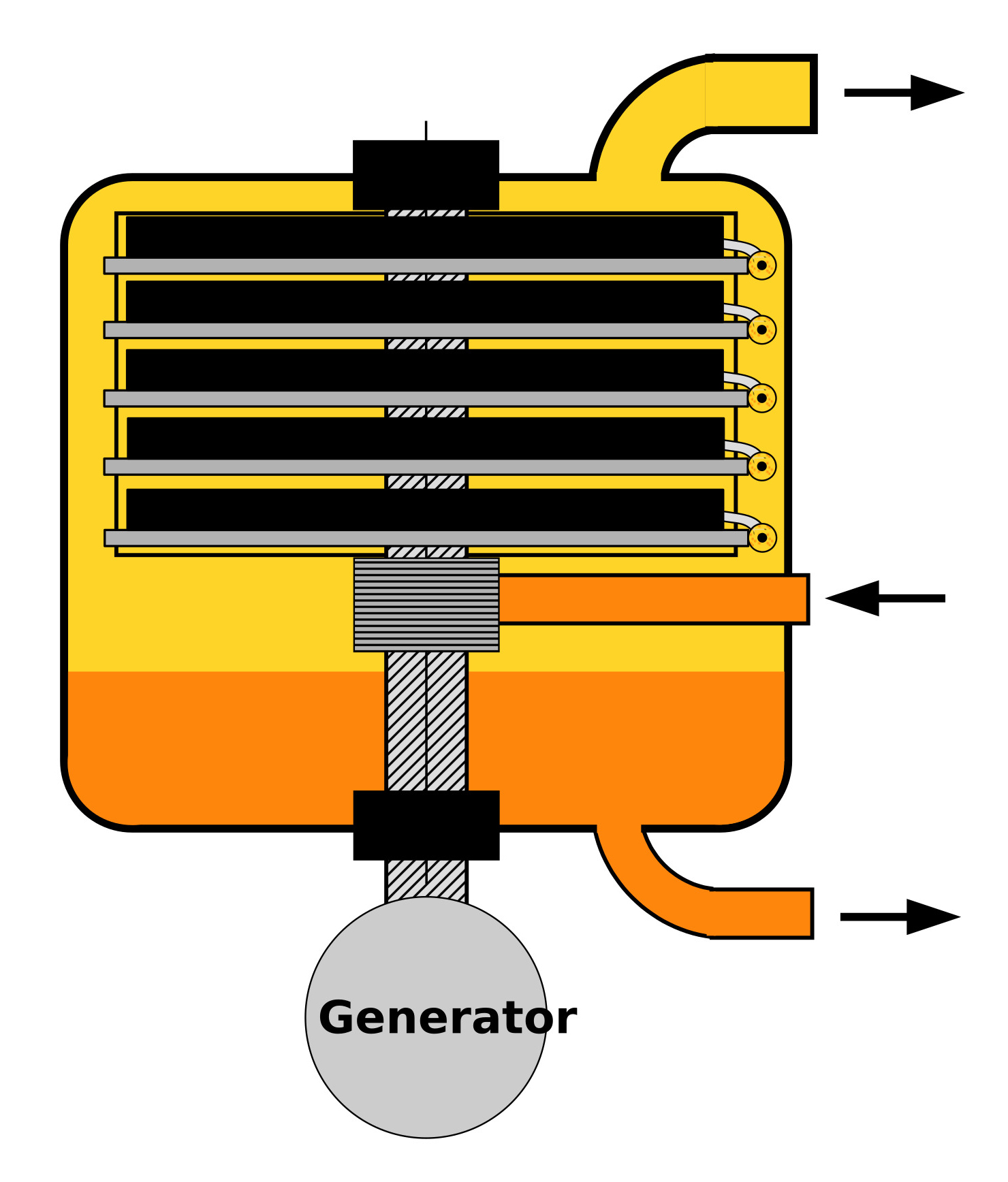

Der flache, scheibenförmige Aufbau der Rotationsmaschine erlaubt zudem zur Leistungssteigerung die Anordnung mehrerer Rotationsmaschinen auf einer gemeinsamen Welle (Bild 5).

Das Marktpotenzial

Industrielle Abwärme, speziell in der Stahl-, Zement-, Kunststoff- oder chemischen Industrie, bietet aktuell das am leichtesten zu erschließende Potenzial. Alleine für Deutschland wird von einem jährlichen Potenzial im dreistelligen Terawattstunden-Bereich ausgegangen [1].

Die Temperaturen von Erdwärme liegen in Deutschland im Bereich von 80 bis 150 °C weshalb Erdwärme zumeist nur für Heizungszwecke im Winter verwendet wird [2]. Im Sommer könnte die Erdwärme zur Energiegewinnung genutzt werden und helfen die Kosten für das Einbringen einer Bohrung zu refinanzieren.

Solarthermie: Preiswerte Vakuumröhrenkollektoren erzeugen Temperaturen bis zu 200 °C. Auch hier bietet sich die Verwendung der Wärme im Winter für Warmwasserbereitung beziehungsweise Heizungszwecke und im Sommer zur Energiegewinnung an [3].

Biogasanlagen erzeugen in Gasmotoren mit Wirkungsgraden von 25 bis 40 % elektrische Energie. Das heißt mehr als 50 % der ursprünglich im Biogas enthaltenen Energie verbleiben in den heißen Abgasen. Bei einer in Deutschland installierten elektrischen Leistung von mehr als 3 GW [4], gibt es hier ein ähnlich großes Potenzial zur Energiegewinnung.

Ein neueres Anwendungsgebiet ist die Rückwandlung von gespeicherter thermischer Energie („Carnot-Batterien“). Aktuell laufen dazu Forschungen [5] beziehungsweise es gibt erste Unternehmen mit kommerziellen thermischen Speichern [6].

Ausblick

Die Sicherstellung der Energieversorgung ist ein wichtiger Baustein der VDI-Initiative „Zukunft Deutschland 2050“. Energiegewinnung aus bisher nicht genutzten Quellen wie der Niedertemperaturwärme kann einen Beitrag dazu leisten. Die vorgestellte Rotationsmaschine sowie weitere Bauformen von Wärmekraftmaschinen für den TLC-Prozess sind zum Patent angemeldet.

Aktuell werden Entwicklungspartner und Investoren gesucht um die vorgestellte Rotationsmaschine zur Serienreife weiterzuentwickeln.

Literatur

- Deutsche Energie-Agentur GmbH (dena): Erfolgreiche Abwärmenutzung im Unternehmen. Broschüre, 12/2015, S. 4, https://www.suhl.ihk.de/fileadmin/Redakteure/01_UNTERNEHMEN/Innovation_und_Umwelt/Dena_Broschuere_Abwaermenutzung.pdf, zuletzt abgerufen am 26.11.2024.

- Deutsche ErdWärme GmbH: Geothermie leicht erklärt. https://www.deutsche-erdwaerme.de/geothermie-leicht-erklaert, zuletzt abgerufen am 26.11.2024.

- BSW – Bundesverband Solarwirtschaft e. V.: Solarthermie. https://www.solarwirtschaft.de/unsere-themen/solarthermie, zuletzt abgerufen am 26.11.2024.

- Fachverband Biogas e. V.: Branchenzahlen 2022 und Prognose der Branchenentwicklung 2023. Stand: 8/2023, https://www.biogas.org/fileadmin/redaktion/dokumente/presse/ branchenzahlen/23-09-25_Biogas_Branchenzahlen-2022_Prognose-2023.pdf, zuletzt abgerufen am 26.11.2024.

- Deutsche Forschungsgemeinschaft e. V.: Priority Programme „Carnot Batteries: Inverse Design from Markets to Molecules“ (SPP 2403). Information für die Wissenschaft Nr. 46, 17. Juni 2022, https://www.dfg.de/de/aktuelles/neuigkeiten-themen/info-wissenschaft/2022/info-wissenschaft-22-46, zuletzt abgerufen am 26.11.2024.

- Energynest AS: ThermalBattery. https://energy-nest.com/thermal-battery, zuletzt abgerufen am 26.11.2024.

Dipl.-Ing. (FH)Kristian Roßberg

Systementwickler Sondermaschinenbau

kkrossberg@web.de

Foto: privat