Schweben statt schmieren

Schmieröl ist der klassische Werkstoff, um Reibungskräfte zu reduzieren. Leider erhöht er auch die Brandlast. Ausgerechnet Turbinenlager, die in unmittelbarer Nähe von heißem Dampf arbeiten müssen, benötigen mehrere Kubikmeter Öl. Ganz anders bei einer neuartigen Turbine: Sie kommt mit wenigen Litern für die Peripherie aus. Ihr Rotor schwebt in einem Magnetfeld. Das senkt nicht nur die Brandlasten signifikant, sondern auch die Wartungskosten. Gleichzeitig steigt der Wirkungsgrad.

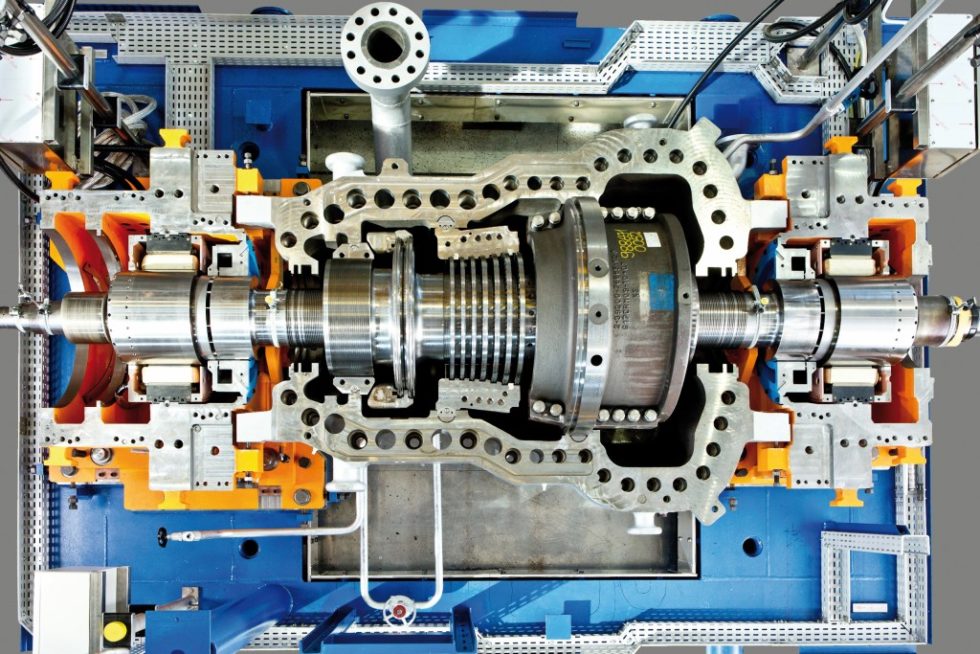

Die erste magnetgelagerte Siemens-Dampfturbine SST-600 wurde gemeinsam mit der Hochschule Zittau/Görlitz entwickelt und offiziell an den Kunden Vattenfall übergeben. Bild: Siemens

Magnetlager und Dampfturbinen für sich sind keine technische Neuheiten, wohl aber die Kombination der beiden. Dies ist Siemens bei einer Industriedampfturbine der Serie SST-600 gelungen, die für Generator- oder mechanische Antriebe konzipiert ist. Mit herkömmlichen, ölgeschmierten Lagern sind Turbinen dieses Typs bereits vielfach unter harten Bedingungen im Einsatz: zum Beispiel in Stahl- und Bergwerken, in der chemischen beziehungsweise petrochemischen Industrie und natürlich in Kraftwerken.

Im Vattenfall-Braunkohlenkraftwerk Jänschwalde im Südosten Brandenburgs, hatte die magnetgelagerte Version Premiere. Dort liefen bereits elf Dampfturbinen dieser Art mit konventionellen Lagern. Aufgrund der guten Erfahrungen bei der Projektabwicklung beschlossen die Verantwortlichen bei Vattenfall, sich an dem Projekt zu beteiligen. Der Probelauf wurde bereits erfolgreich beendet, und die Dampfturbine ist offiziell übergeben. Seit Februar 2015 arbeitet sie im regulären Volllastbetrieb als Antrieb für Speisewasserpumpen. Mit einer Drehzahl von 3 600 bis 5 700 Umdrehungen pro Minute erreicht sie eine Leistung von 10 MW. Betrieben wird sie mit 535 °C heißem Frischdampf, der mit 36 bar einströmt.

Mit gebündelter Kompetenz

Die neuartige Turbine wurde gemeinsam mit der Hochschule Zittau/Görlitz entwickelt. Diese erhielt zusätzlich Fördermittel für regionale Entwicklung der Europäischen Union. Die Kooperation beinhaltete Konzeption, Aufbau, Betrieb und Test eines gemeinsamen Versuchsstands zum Nachweis der technischen Machbarkeit. Siemens zeichnete verantwortlich für die technische Projektleitung des Versuchsstands und des Prototypprojekts, für die Konstruktion der Dampfturbine, die Auslegung der Magnetlager, den Bau und die Inbetriebsetzung sowie für den Probebetrieb der magnetgelagerten Dampfturbine.

Wie aufwendig das Projekt war, zeigt die Entwicklungszeit: Die Kooperation startete 2007, die Umbauarbeiten für den Versuchstand begannen 2010. Als Standort wählte man einen verbunkerten Raum, in dem die Kraftwerksbedingungen – vor allem die Temperaturen – möglichst betriebsnah simuliert wurden. Zwei Jahre später, 2012, konnte der Versuchsstand in Betrieb gehen. Die Konstruktion und Fertigung der ersten Dampfturbine mit aktiver Magnetlagerung (Simotics) von Siemens Berlin fand 2013 statt, ausgeliefert wurde er 2014.

Das Magnetlager: bewährte Technik neu erdacht

Aktive Magnetlager gehören zum Stand der Technik. Neu an den Lagern der SST-600 ist, dass sie gekühlt werden und horizontal geteilt sind. Die Entwickler mussten berücksichtigen, dass diese Teilung den magnetischen Fluss unterbricht. Insgesamt ist die Turbine mit zwei radialen und einem axialen Magnetlager ausgestattet. Letzteres ist als Schublager über eine Scheibe auf dem Wellenende realisiert.

Ohne aufwendige Schmierung: die Industriedampfturbine SST-600 mit Magnetlager. Auf dem orangefarbenen Gehäuse sind die Verblechungen der Kühlluft-Auslässe zu erkennen. Bild: www.witzsch.com

Aufgrund kleiner Spiele in den Dampfturbinen-Dichtungen muss die Rotorposition sehr genau eingehalten werden. Um den Rotor stets in die richtige Position zu ziehen, bedarf es einer äußerst schnellen Regelung, die bei allen Lastverhältnissen zuverlässig reagiert. Für einen Regelzyklus stehen nur 62,5 µs zur Verfügung. Ohne das Know-how des Konzerns in Sachen Steuerungstechnik und Dynamik des Antriebsstrangs wären diese Anforderungen nicht zu erfüllen gewesen.

Der Einsatz der neuen Technik zog auch Konsequenzen für die Peripherie nach sich: Im Fehlerfall muss der Dampf sicher abgesperrt werden. Das erfordert sehr starke Antriebe, die bei den herkömmlichen Turbinen ölhydraulisch realisiert wurden. Für die magnetgelagerte Turbine wählte man elektromechanische Antriebe, die nur eine sehr geringe Menge an Schmiermitteln benötigen. Dazu wurde das kompakte Ölsystem direkt am Aktuator montiert und eine elektrische Ölpumpe angeflanscht, die mit 2 bis 3 l Öl auskommt.

Knackpunkt Kühlung

Die größte Herausforderung war jedoch die Kühlung. Die Blechung auf dem Rotor verträgt nur eine gewisse Temperatur, sonst wird sie instabil. Auch die Isolierung weist nur eine begrenzte Temperaturbeständigkeit auf. Siemens-Projektleiter Christoph Grund erläutert: „Wir haben uns für den Rotor eine Obergrenze von 200 °C gesetzt. Der Stator hat Isolierstoffklasse H, das entspricht 180 °C.“ Technisch anspruchsvoller ist natürlich die Kühlung des Rotors, die durch eine patentierte Luftkühlung erfolgt. Die Luft wird direkt aus der Umgebung angesaugt, gefiltert und getrocknet, eine weitere Aufbereitung ist nicht nötig. Die Kühlung nutzt die Rotorbewegung, wobei die Lufttemperatur bereits beim Eintritt rund 40 °C betragen kann. Mit rund 80 °C wird sie wieder ausgeblasen.

Eines der Hauptziele der Tests in Zittau war es, die thermische Stabilität der patentierten Luftkühlung durch die Simulation der Dampftemperatur zu verifizieren. Entsprechend aufwendig waren die Tests. Sie umfassten Temperaturmessungen innerhalb des Rotors durch Messwert-Fernübertragung, an der Rotor-Oberfläche per Pyrometer sowie am äußeren Ring der Fanglager. Dr. Detlef Haje (Siemens Principal Engineer Dampfturbinen) zieht Bilanz: „Die Tests bestätigten, dass die Temperaturführung des Lagers sehr sicher beherrscht wird.“

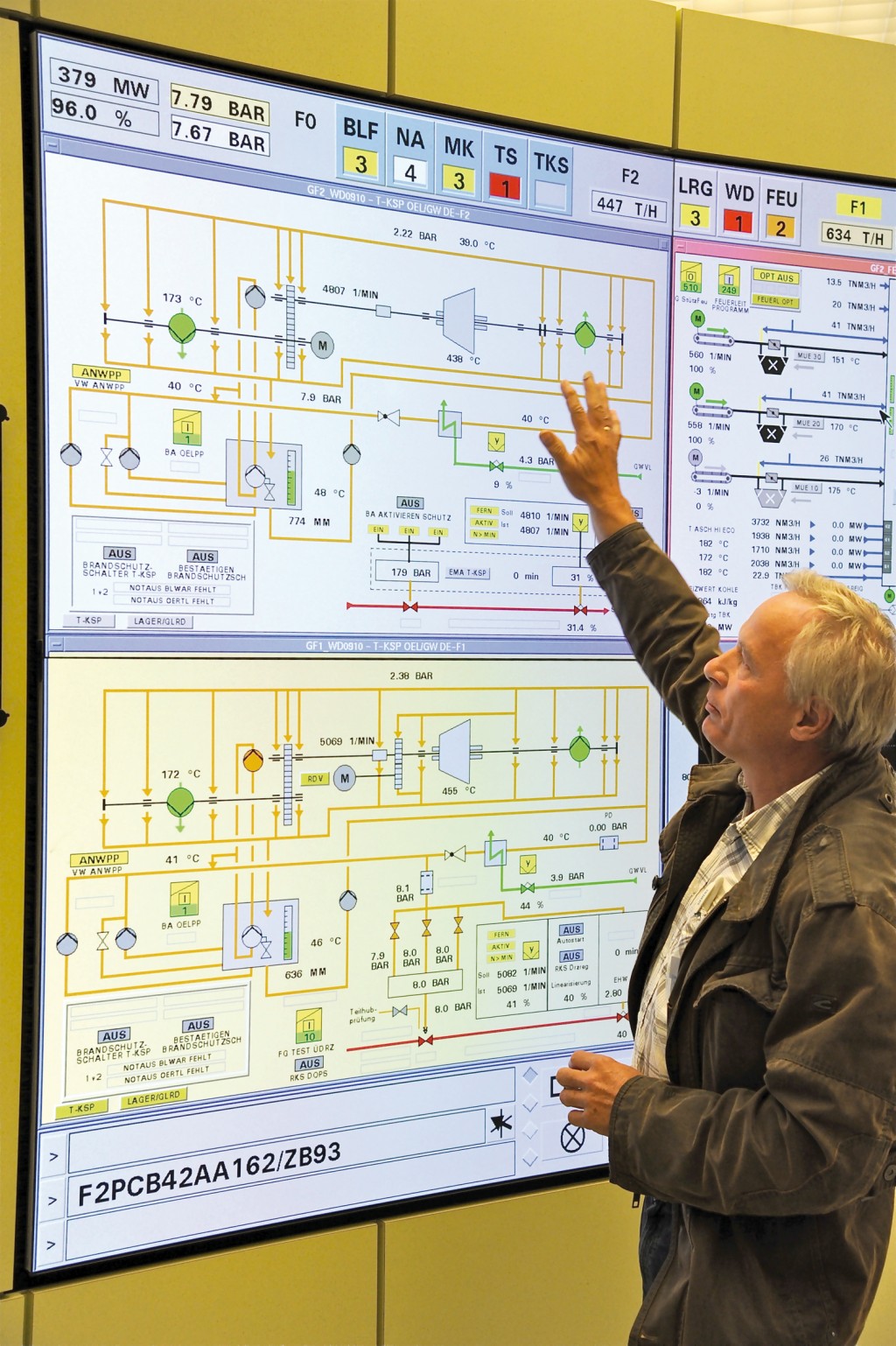

Klaus Enders, Techniker Maschinentechnik und Rohrleitungen bei Vattenfall, in der Leitwarte. In der Anzeige sind die konventionelle Turbine (F1, unten) und die magnetgelagerte (F2) anhand der fehlenden Ölkreisläufe gut zu unterscheiden. Bild: www.witzsch.com

Für alle Fälle: das Fanglager

Auch wenn das Magnetlager sich als zuverlässig erwiesen hat und mit einer unterbrechungsfreien Stromversorgung gesichert ist, kann es zu Fehlfunktionen kommen. Bei einem Stromausfall unmittelbar am Gerät oder einem Systemfehler verliert es schlagartig seine Funktion. Dann muss der Rotor sicher auslaufen können. Dazu ist die SST-600 mit einem zweireihigen Kugellager ausgerüstet, dem so genannten Fanglager, das der Kooperationspartner Schäffler AG entwickelt hat. Dieses Fanglager ist derzeit auch der limitierende Faktor. Christoph Grund liefert Zahlen: „Technologisch bewältigen Siemens-Magnetlager und -Fanglager bis zu zehn Tonnen schwere Rotoren. Der Rotor der Turbine hier in Jänschwalde hat ein Gewicht von 2,5 t.“ Im Normalbetrieb steht das Fanglager still; im Ernstfall, wenn der Rotor fällt, muss es enorme Beschleunigungen überstehen. Außerdem darf es auf keinen Fall zu einem so genannten Backward Whirl kommen. Bei diesem Effekt würde der Rotor den gesamten Orbit des Lagers entgegen seiner Drehrichtung durchlaufen, sehr schlicht ausgedrückt: durch das Fanglager „eiern“. Die Technik ist jedoch entsprechend ausgelegt. Der Rotor kann notfalls nicht nur auslaufen, sondern zur Kühlung sogar aktiv „geturnt“ (weiter bewegt) werden, um die Turbine zu kühlen.

Nach einem Abwurf lässt sich die Funktionsfähigkeit durch ein Condition-Monitoring-System überprüfen. Dabei analysiert eine Sensorik Laufgeräusche und Vibrationen. So lassen sich mögliche Schäden zuverlässig erkennen. Das Lager ist jedoch darauf ausgelegt, mehrere Abwürfe problemlos zu überstehen, wobei so ein Ereignis die absolute Ausnahme darstellt. „Der Ausfall des Magnetlagers lässt sich von der Wahrscheinlichkeit her mit dem Ausfall der Ölversorgung bei einer ölgeschmierten Turbine vergleichen“, ordnet Dr. Detlef Haje die Geschehnisse ein, „aber nach so einer Havarie muss die Maschine erst einmal mehrere Wochen oder sogar Monate ins Werk. Eine magnetgelagerte Turbine kann nach so einem sehr seltenen Ereignis kurz getestet und wieder angefahren werden.“ Abwürfe gehörten natürlich auch zum Testprogramm an der Fachhochschule.

Die Vorteile

Die Magnetlagerung ist effizienter und wartungsärmer als ölhydraulische Systeme. Im Vordergrund steht jedoch die Sicherheit. Eine herkömmliche Turbine vergleichbarer Leistung benötigt einen Tank mit 4 000 bis 6 000 l Öl. Andererseits wird die Turbine mit 535 °C heißem Dampf beaufschlagt. Kleinste Öl-Leckagen im Bereich heißgehender Komponenten können bei diesen Temperaturen zu einem Brand führen. Und einmal entzündet ist Öl nur schwer zu löschen. Außerdem stellt Öl immer eine potenzielle Umweltbelastung dar. Bei magnetgelagerten Turbinen ist die Ölmenge um rund 99,95 % reduziert. Dies prädestiniert diese Technik für eine Vielzahl von Anwendungen, wie zum Beispiel die Öl- und Gasförderung – auch im Offshore-Bereich – sowie weitere Einsatzbereiche mit hoher Brandlast oder Umweltanforderungen: Chemie, Hüttenwerke, Bergbau, Zellstoff- und Papierindustrie, Standorte in Trinkwassereinzugsgebieten.

Magnetgelagerte Turbinen sind zudem effizienter als die ölgeschmierten Pendants, denn die Lager benötigen weniger Energie. Bei der SST-600 genügen für alle drei Lager weniger als 10 kW. Das sind weniger als 10 % der Reibungsverluste und der benötigten Pumpleistung eines Öllagers. Insgesamt kann der Wirkungsgrad der Turbine um etwa 1 % steigen.

Bleibt der Blick auf die Kosten. Wird eine Anlage von vornherein ölfrei geplant, entfallen eine Reihe von Komponenten, wie das Ölsystem nebst Verrohrung. Dafür werden Magnetlager und eine hochwertige Steuerung benötigt. Diese sind im Moment nicht kostenneutral zu haben. Andererseits sind Magnetlager an sich wartungsfrei. Das System überwacht sich zum Teil selbst. Lediglich das Fanglager muss gewartet werden.

Insgesamt sind die Kostenunterschiede zwischen ölhydraulischer und magnetgelagerten Turbinen also nur im konkreten Einzelfall zu beziffern. Der Hauptvorteil bleibt die signifikant geringere Brandlast.

Martin Witzsch, freier Journalist.