Nachhaltige Polyurethane ohne toxische Chemikalien – das funktioniert!

Sie gehören zu den wichtigsten Kunststoffen: Polyurethane. Fraunhofer-Ingenieure zeigen, wie die Herstellung ohne toxische Ausgangsstoffe gelingt – und wie sich gleichzeitig noch Kohlendioxid binden lässt.

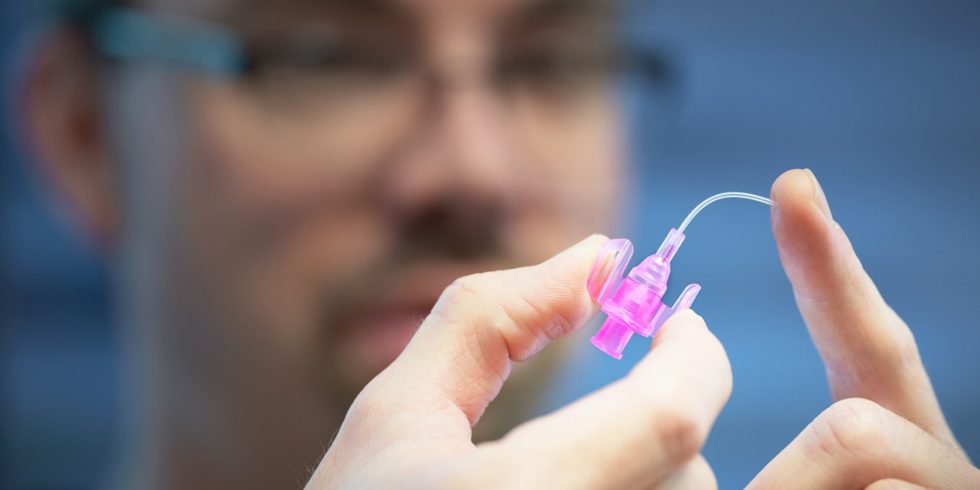

Fraunhofer-Forschende untersuchen den Einsatz nachhaltiger Poyurethane bei Schläuchen für die Medizintechnik.

Foto: Fraunhofer IAP

Polyurethane gehören zu den wichtigsten Kunststoffarten. Umfragen bei verschiedenen internationalen Industrieverbänden zufolge wird der weltweite Bedarf bis 2024 auf jährlich 22,5 Millionen Tonne ansteigen. Zum Vergleich: In 2012 waren es rund 13,5 Millionen Tonnen und in 2019 mehr als 18,4 Millionen Tonnen. Ein Ende des Trends zeichnet sich derzeit nicht ab.

Das hat folgenden Hintergrund: Polurethane finden sich in unzähligen Produkten. Konsumenten schätzen sie als Schaumstoff für Matratzen oder als Bestandteil elastischer Sportartikel. In der Industrie bestehen Bauschäume aus Polyurethan. Aber auch Lacke, Kunststoffe und Verpackungen enthalten das Material. Ärztinnen und Ärzte wiederum schätzen bei Therapien intravenöse Katheter oder Schläuche aus Polyurethanen. Nur war die Umweltbilanz dieser wichtigen Kunststoffe bisher recht ungünstig. Und bei der Verarbeitung selbst werden giftige Ausgangsstoffe verwendet.

Jetzt zeigen Ingenieurinnen und Ingenieure verschiedener Institute der Fraunhofer-Gesellschaft, wie es gelingt, toxische Edukte zu vermeiden und Polyurethane nachhaltig herzustellen – mit Kohlendioxid aus der Luft. Ihr Verfahren wollen sie im Rahmen verschiedener Anwendungsszenarien überprüfen.

Patentanmeldung: Plastik der Zukunft: Studie kritisiert deutsche Forscher

Vorteile und Nachteile von Polyurethanen

Zum Hintergrund: Bereits 1937 stellte eine Forschergruppe um den deutschen Chemiker Otto Bayer (1902 bis 1982) in den Laboratorien des I.G. Farben-Werks Leverkusen erstmals Polyurethane her. Das Grundprinzip der Synthese ist bis heute gleich geblieben. Umgesetzt werden Alkohole und Isocyanate, die mehrere funktionelle Gruppen tragen, um chemische Bindungen einzugehen. Bei der Reaktion von Diolen mit Diisocyanaten, sprich Ausgangsstoffen mit je zwei Bindungsstellen („di“), entstehen kettenförmige Kunststoffmoleküle. Verwendet man Edukte mit mehr als zwei funktionellen Gruppen, bilden sich vernetzte Strukturen. Über diesen Weg lassen sich die Eigenschaften von Polyurethanen gut steuern. Wird der Reaktionsmischung etwas Wasser zugefügt, zersetzt sich eine geringe Menge des Isocyanats. Dabei entsteht Kohlendioxid, was für die bekannte Schaumbildung sorgt.

Diesen Vorteilen stehen einige Nachteile gegenüber. Isocyanate sind giftig. Sie können bei regelmäßiger Exposition Asthma oder Allergien auslösen. Deshalb hat die Europäische Chemikalienagentur EChA ab 2023 Auflagen verhängt. Enthalten Produkte mehr als 0,1% dieser Chemikalie, dürfen sie nicht mehr von Laien, sondern nur noch von geschulten Fachkräften eingesetzt werden. Das limitiert die Verwendung in Produkten für Konsumenten.

Nachhaltiges Bauen: Neue Dämmstoffe ermöglichen dünne Gebäudehülle

Die Lösung: Polyurethane ohne Isocyanate herstellen

Dem Fraunhofer-Expertenteam ist es gelungen, bei der Herstellung von Polyurethanen ganz auf die toxische Komponente zu verzichten. Sie arbeiten stattdessen mit sogenannten Dicarbamaten. Diese ähneln in ihrer Struktur Isocyanaten, sind jedoch weniger giftig. Erdöl oder Erdgas benötigen die Fraunhofer-Ingenieurinnen und -Ingenieure nicht mehr. Im Prozess kommen Polyurethan-Rezyklate und Kohlendioxid aus der Luft zum Einsatz. Das Treibhausgas wird im Kreislauf geführt; es gelangt kein zusätzliches CO2 in die Atmosphäre. Und das Produkt lässt sich als biokompatibel zertifizieren.

Generell funktioniert das Verfahren. Es erfordert jedoch einen hohen Druck und eine hohe Temperatur. Jetzt arbeiten die Forschenden daran, ihr Verfahren weiter zu perfektionieren. Dazu gehört, verschiedene Bausteine für die Kunststoffsynthese zu entwickeln und zu untersuchen, wie sich die Vernetzung steuern lässt.

Für ihre Machbarkeitsstudien haben die Forschenden drei verschiedene Anwendungsszenarien ausgewählt. Schläuche für die Medizintechnik eignen sich gut, da sie nur wenig Polyurethan enthalten, was es einfacher macht, die neue Komponente zu integrieren. An den Schläuchen sollen dann versuchsweise Kanülen befestigt werden – mit Polyurethanen als Klebstoffen. Und zuletzt geht es darum, Schaumstoffe für klassische Anwendungen in großer Menge zu entwickeln.

Interdisziplinärer Ansatz für Forschung und Entwicklung

Die Entwicklung neuer Kunststoffe gelingt nur, wenn unterschiedliche Fachrichtungen eng zusammenarbeiten. An den Arbeiten waren – und sind – die Forscherinnen und Forscher aus den Fraunhofer-Instituten für Angewandte Polymerforschung IAP, für Chemische Technologien ICT, für Fertigungstechnik und Angewandte Materialforschung IFAM und für Umwelt-, Sicherheits- und Energietechnik UMSICHT beteiligt.

Mehr zum Thema Kunststoffe und Nachhaltigkeit

- Studie zur Gewässerbelastung: Mikroplastik reichert Metalle aus der Umwelt an

- Nachhaltigkeit und Klimawandel: Klimawandel: An diese Folgen hat bislang niemand gedacht

- Europaweite Daten: Welche Kunststoffabfälle oft in Europas Flüssen landen – und was sich dagegen unternehmen lässt