Porenbeton aus Bauschutt

Feinkörniger Bauschutt, der bislang deponiert wird, kann knapper werdenden Bausand ersetzen. Das Fraunhofer-Institut für Bauphysik IBP hat gezeigt, dass dieser Schutt im technisch anspruchsvollen Baustoff Porenbeton bis zu einem Drittel des Sandes ersetzen kann.

Bild: Fraunhofer IBP

Das Gewinnen von Rohstoffen gilt jeher als das zentrale Thema in der ressourcen-intensiven Baubranche. Keine andere Industrie benötigt weltweit mehr mineralische Rohstoffe. Die aktuellen Diskussionen zu Klimawandel, CO2-Emissionen und Sandmangel sind starke Triebfedern, die die Baubranche zu nachhaltigerem Handeln bewegen. Großes Ziel der Branche ist es dabei, die gewaltigen Mengen an Bauschutt bei der Herstellung neuer Bauprodukte zu verwenden. Dadurch können natürliche Lagerstätten geschont und anfallen-de Bauschuttmassen ressourcenschonend wiederverwendet werden.

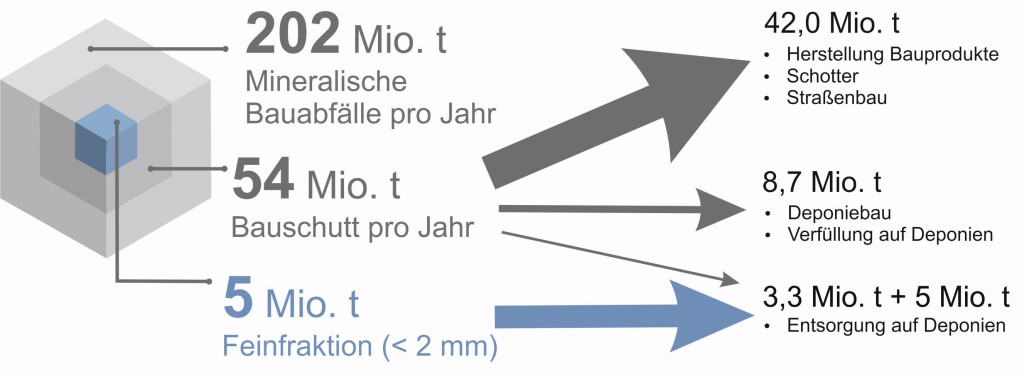

Traditionell werden aus Bauschutt Körnungen mit definiertem Kornband hergestellt und im großen Stil beim Bau neuer Straßen als Schottermaterial im Unterbau eingesetzt. Keine Verwendung besteht bislang für den feinkörnigen Bauschutt kleiner zwei Millimeter, welcher zwangsläufig bei einer mechanischen Aufbereitung anfällt und zurzeit ungenutzt auf Deponien abgelagert wird. Dabei geht es um jährlich rund fünf Millionen Tonnen.

Im Fraunhofer Projekt „BauCycle“, welches nach dreijähriger Forschung im Sommer dieses Jahres endete, haben vier Fraunhofer-Institute gezielt an einer Verwertung von feinkörnigem Bauschutt geforscht. Sie konnten das große Problem der Inhomogenität des Bauschutts dahingehend lösen, indem sie eine innovative Methode zur Sortierung von Bauschutt entwickelten und auch erfolgreich testeten (siehe UmweltMagazin 10/2019, Seite 36).

Die Mengen an Bauschutt, die durchschnittlich jährlich in Deutschland anfallen, und deren Verwertungswege. Bild: Fraunhofer IBP

Aus den sortierten Materialien entstanden dann mehrere Demonstratoren. Im Rahmen des Projekts wurden auch mehrere Produkte hergestellt: zementfreie Geopolymere, schallabsorbierende Akustikputze, Elemente zur vertikalen Begrünung sowie am Fraunhofer-Institut für Bauphysik IBP in Holzkirchen auch technisch anspruchsvolle Porenbetonsteine.

Herstellung von Porenbeton

Porenbeton ist trotz des Namens kein Beton, sondern ein monolithischer Baustoff, welcher zum Erreichen seiner finalen Eigenschaften dampfgehärtet werden muss. Zunächst werden bei der Herstellung die typischen Inhaltsstoffe Zement, Branntkalk, Anhydrit, Primärsand, Aluminiumpaste bzw. -pulver und Wasser nach festgelegten Rezepturen vermischt und als flüssige Masse in entsprechende Formen gegossen. Die einsetzende zementgetriebene Abbindereaktion erhöht die Viskosität des Materials und geht mit einer Erhöhung des Säuregrades einher: der pH-Wert steigt auf mehr als 12. Diese stark alkalische Umgebung sorgt dafür, dass das enthaltene Aluminium unter Wasserstoffbildung zu Aluminiumhydroxid reagiert. Durch die Gasentwicklung treibt die zementäre Masse auf und es entsteht das charakteristische Porengefüge. Idealerweise ist die Rezeptur der Mischung so zusammengestellt, dass die Gasentwicklung und damit das Auftreiben des sogenannten Kuchens dann beendet ist, wenn der Zement die nötige Festigkeit erreicht hat, um den porösen Porenbetonkuchen zu tragen.

Nach diesem Treibprozess werden die Porenbetonkuchen, die sogenannten Grünlinge, in einem Sattdampfautoklaven dampfgehärtet, in dem üblicherweise Drücke zwischen 10 bar und 12 bar und Temperaturen bis zu 200 °C herrschen. Durch diese Autoklavierung werden die Inhaltsstoffe idealerweise vollständig zu einer einzigen Mineralphase umgesetzt: dem Tobermorit. Das ist ein weißes kalziumhaltiges Silikathydrat und verantwortlich für die Festigkeit des Porenbetons.

Sand wird ersetzt

Basierend auf dem Wissen zur Herstellung von Porenbeton wurde am Fraunhofer IBP eine relativ robuste Rezeptur für die Porenbetonklasse „P4 0,55“ als Referenz gewählt.

P4 steht dabei für eine Festigkeitsklasse, für welche der Porenbeton eine Druckfestigkeit von zirka 5 Newton pro Quadratmillimeter (N/mm2) erreicht muss. 0,55 gibt den Zielwert für die zu erreichende Rohdichte von 550 Kilogramm pro Kubikmeter (kg/m3) an. Aus dieser Rezeptur wurde der Primärsand durch verschiedene Bauschuttfraktionen zu jeweils 30 Gewichtsprozent ersetzt. Neben Kalksandsteinmehl (KS) und Betonen mit quarzitischer (BQz) oder kalkreicher (BCc) Gesteinskörnung kamen auch Mischungen aus diesen drei Komponenten in verschiedenen Verhältnissen zum Einsatz. Insgesamt verwendeten die Wissenschaftler zehn Mischungen, um daraus Porenbeton herzustellen.

| Probe | Trockenrohdichte [kg/m3] | Druckfestigkeit [N/mm2] |

| PB Referenz | 556 | 5,2 |

| PB KS-BQz 75-25 | 538 | 4,9 |

| PB KS-BQz 50-50 | 538 | 4,7 |

| PB KS-BQz 25-75 | 533 | 4,6 |

| PB KS 100 | 539 | 4,6 |

| PB BQz 100 | 526 | 4,3 |

| PB BCc 100 | 522 | 3,8 |

| PB KS-BCc 50-50 | 525 | 3,8 |

| PB KS-BCc 25-75 | 520 | 3,5 |

| PB KS-BCc 75-25 | 524 | 3,5 |

| PB = Porenbeton; KS = Kalksandstein; BQz = Beton mit Kieszuschlag; BCc = Beton mit Kalksteinzuschlag. | ||

| Tabelle Rohdichten und Druckfestigkeiten der hergestellten Porenbetonsteine (Quelle: .Fraunhofer IBP). | ||

Es zeigte sich, dass im Vergleich zur Referenz geringere Rohdichten bei geringeren Druckfestigkeiten in Abhängigkeit zum eingesetzten Bauschutt erreicht werden konnten. Dabei weist die Probe „PB KS-BQz 75–25“, ein Porenbeton bei welcher der Primärsand anteilig durch eine Mischung aus 75 % Kalksandstein und 25 % Beton mit quarzitischer Gesteinskörnung ersetzt wurde, von allen untersuchten Mischungen die besten Werte im Vergleich zur Referenz auf. Die Rohdichte, welche aus dem Verhältnis von Poren zu Feststoff pro Volumeneinheit bestimmt wird, liegt mit 538 Kilogramm pro Kubikmeter nur knapp unterhalb der angestrebten 550 Kilogramm pro Kubikmeter der Referenz. Die Druckfestigkeit, also das Maß für die Festigkeit eines Wandbaustoffes liegt mit 4,9 Newton pro Quadratmillimeter im gewünschten Bereich.

Mit Quarz wird es fester

Auffällig ist, dass die Porenbetonsteine, welche Beton mit kalkreicher Gesteinskörnung enthalten, deutlich niedrigere Druckfestigkeiten erreichen, als diejenigen Steine, bei welchen Beton mit quarzitischer Gesteinskörnung als Ersatzstoff verwendet wurde. Der Grund hierfür liegt in der chemischen Zusammensetzung der Ausgangsprodukte.

Für die vollständige Umwandlung der einzelnen Rohstoffe zum Tobermorit müssen in der Ausgangsmischung bestimmte Bedingungen erfüllt sein. Vor allem das Silizium-Kalzium und das Silizium-Aluminium Verhältnis muss gewisse Werte erfüllen. Je weiter die chemische Zusammensetzung von den idealen Elementverhältnissen der Referenzprobe abweicht, desto mehr Nebenphasen werden zusätzlich zum Tobermorit gebildet, was sich negativ auf die Festigkeit auswirkt.

Da quarzitische Gesteinskörnung aus Kies hergestellt ist, hat diese nahezu den gleichen Chemismus wie der ersetzte Primärsand, so dass von chemischer Sicht keine große Veränderung der Zusammensetzung erfolgt. Im Falle des Betons mit kalkreicher Gesteinskörnung wird eine große Menge Kalzium in das System gebracht. Dadurch ändern sich die angesprochenen Elementverhältnisse und weniger Tobermorit kann entstehen. Die logische Folge ist, dass für die Druckfestigkeit geringere Werte erreicht werden als in der Referenzprobe.

Prinzipiell erbrachten die Forscher so den Nachweis, dass feinkörniger Bauschutt als Rohstoff für die Herstellung technisch anspruchsvoller Bauprodukte wie Porenbeton verwendet werden kann. Entscheidend ist aber die chemische Zusammensetzung des Bauschutts, durch welche manche Anwendungen ausgeschlossen werden.

Ausblick

Das Projekt hatte als Ziel Möglichkeiten aufzuzeigen wie feinkörniger Bauschutt als Rohstoff in der Bauindustrie wiederverwendet werden kann. Um die hergestellten Porenbetone zur Marktreife zu bringen sind weiterführende Untersuchungen geplant. Neben einer Optimierung von Rohdichte und Druckfestigkeit ist vor allem der Kennwert der Wärmeleitfähigkeit von großer Bedeutung, da Porenbeton neben seiner Eignung als tragender Mauerstein auch als dämmendes Baumaterial eingesetzt wird. In zukünftigen Projekten soll zudem geprüft werden, wie groß das Einsparpotenzial für Primärmaterial durch den Einsatz von Sekundärrohstoffen wie Bauschutt ist. Für die Zukunft haben sich die Forscher dabei den vollständigen Ersatz des Sandes durch sekundäre Rohstoffe als anspruchsvolles Ziel gesetzt.

Sebastian Dittrich Fraunhofer-Institut für Bauphysik IBP baucycle@iosb.fraunhofer.deBild: Fraunhofer IBP Volker Thome Fraunhofer-Institut für Bauphysik IBP baucycle@iosb.fraunhofer.deBild: Fraunhofer IBP