Zellulose zum Dämmen, Kleiden und Verpacken

Nachhaltige Innovationen stehen bei „Cellulose Fibres Conference 2025“ in Köln im Fokus. Unternehmen zeigen dort spannende Neuentwicklungen, etwa wie sich Zellulosefasern technisch elegant aus unterschiedlichem Pflanzenmaterial gewinnen lassen. Diese nachwachsenden Rohstoffe können fossile Rohstoffe beispielsweise in Dämmstoffen, Textilien und Verpackungen ersetzen.

Zellulose lässt sich auch aus Stroh, also getrockneten Halmen und Blättern von Pflanzen, extrahieren.

Foto: PantherMedia/petrk.poczta.onet.pl

Zellulose ist ein wichtiger nachwachsender und biologisch abbaubarer Rohstoff, vor allem für die Herstellung von Papier, Pappe, Textilien und Dämmstoffen. Seit Jahrzehnten nutzen Unternehmen Zellulosefasern in unterschiedlicher Form in der Bau-, Textil- und Chemiebranche. Und sie entwickeln immer neue Anwendungen, Verfahren und Prozesse. Einige davon werden am 12. und 13. März 2025 auf der diesjährigen Cellulose Fibres Conference des nova-Instituts in Köln vorgestellt und diskutiert.

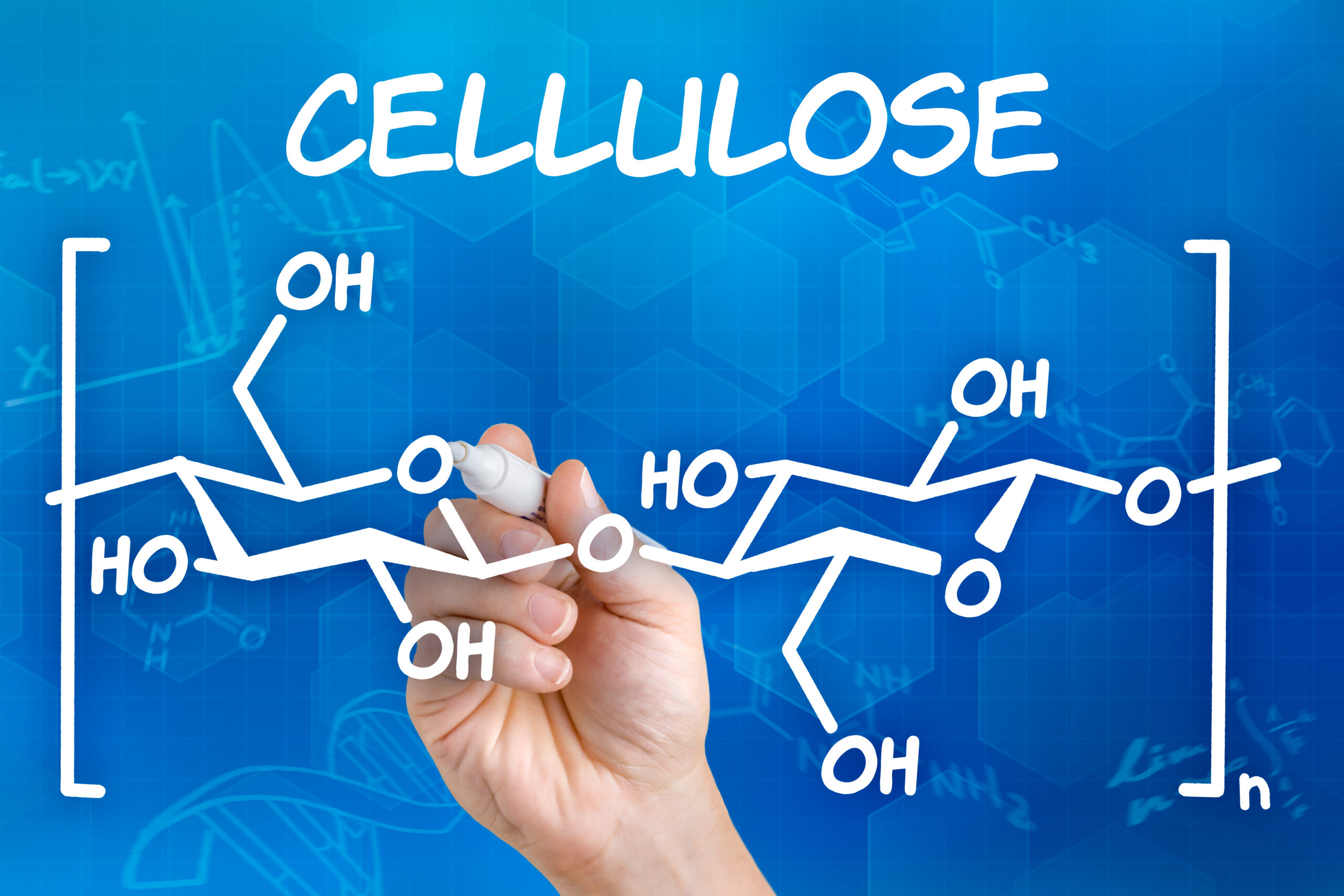

Erstmals stellen Start-ups und Unternehmen auch sogenannte Biosynthetics vor. Das sind synthetisch hergestellte Fasern aus Polymeren bio-basierten Ursprungs. Sie unterscheiden sich von klassisch bio-basierten Fasern durch das Herstellungsverfahren. Zellulosefasern beispielsweise sind natürliche Polymere, die direkt aus pflanzlichen Quellen, meist Holz, gewonnen werden. Sie bestehen aus langen Ketten von Glukosemolekülen und kommen in den Zellwänden von Pflanzen vor. Biosynthetics hingegen sind bio-basierte Polymerfasern, die ganz oder teilweise aus natürlichen, erneuerbaren Quellen wie Milchsäure, Zuckerrüben, Zuckerrohr oder Holz gewonnen und ähnlich wie fossile Textilfasern hergestellt werden. Biosynthetics stellen damit ebenso eine nachwachsende Alternative zu fossilen Synthetikfasern dar. Übergeordnetes Ziel ist es, fossile Materialien in der Textilbranche langfristig durch bio-basierte nachwachsende Materialien zu ersetzen.

Zellulose ist ein Vielfachzucker (Polysaccharid). Er besteht aus vielen Zellobiose-Einheiten. Zellobiose wiederum ist ein Zweifachzucker (Disaccharid) aus zwei Molekülen Glucose. Grafik: PantherMedia/Boris Zerwann

Im Rahmen der Konferenz wird jedes Jahr der Innovationspreis „Cellulose Fibre Innovation of the Year“ vergeben. Den Preis schreibt das nova-Institut mit dem Anlagenbauer GIG Karasek aus Gloggnitz, Niederösterreich, aus. Er soll innovative Produkte würdigen und ein Zeichen für den Mut zur Innovation setzen. Sechs Neuentwicklungen werden in Köln vorgestellt werden. Anschließend stimmen die Teilnehmenden ab. Die Nominierten in alphabetischer Reihenfolge sind:

Fibers365: Chemie-Hanffasern

Das Unternehmen Fibers365 GmbH aus Lenningen, Baden-Württemberg, stellt kostengünstig „Hanf365“ her. Das Unternehmen setzt bei dem Aufschluss und der Verarbeitung von kurzen Hanffasern auf Wärme, Druck und sanftes Mahlen und verzichtet auf Säuren, Laugen und organische Lösemittel. Es verwendet dazu ein SteamFiber-Verfahren. Hier wird ein hydrothermaler Biomasse-Aufschluss mit einer Dampf-Schockentspannung kombiniert. Danach folgen spezielle Refiner-Stufen und wassersparende Waschzyklen. Dieses sanfte Verfahren lässt sich gut bei einjährigen Pflanzen anwenden, aber nicht für Zellulose aus Bäumen.

In dieser Anlage der Firma Fibers365 können täglich bis zu 15 t Faserstoff nur mit Druck und Temperatur – aber ohne Chemikalien – erzeugt werden.

Foto: Fibers365

Diese so gewonnenen hochwertigen Zellulosefasern lassen sich gut zu Dekorations- und Trägermaterialien etwa für Mode, Möbel und automotive Anwendungen verarbeiten. Die Materialien bestehen zu gut 93 % aus Hanffasern, die restlichen rund 7 % aus biologisch abbaubarem Polyurethan. Das Besondere: Üblicherweise liegt der Kunststoffanteil bei solchen Lederersatz-Materialien bei bis zu 40 %.

Im Technikum der Firma Fibers365 in Lenningen, Baden-Württemberg, arbeiten Mitarbeitende an der Nutzung alternativer Faserpflanzen und der Entwicklung neuer Produktanwendungen für Fasern und Biopolymere.

Foto: Fibers365

Releaf Paper: Mit Laub verpackt

Das französische Unternehmen Releaf Paper mit Sitz in Paris stellt umweltfreundliches Papier aus städtischem Laubabfall her. Das Unternehmen extrahiert dazu Zellulose mit wenig Wasser bei niedrigen Temperaturen und ohne aggressive Lösungsmittel aus Laub. Die gewonnenen Fasern haben Eigenschaften, die denen von Zellulosefasern aus Hartholz ähneln, lassen sich gut zu Papier verarbeiten und bieten damit eine Alternative zu herkömmlichem Zellstoff aus Holz. Die Pariser Fasern eignen sich nach Firmenangaben ideal für Verpackungsmaterialien wie Wellpappe, Kartons und Taschen. Dieses neuartige Verfahren kann jährlich viele Tonnen städtischer Laubabfälle wiederverwerten.

Aus Zellulose von herbstlichen Blättern – wie hier von Ahornbäumen – lassen sich Papier und Pappe herstellen.

Foto: PantherMedia/duskbabe

SA-Dynamics: Dämmstoffe der nächsten Generation

Das Start-up SA-Dynamics am Institut für Textiltechnik der RWTH Aachen hat ein Verfahren entwickelt, um Zellulose-Aerogel-Textilien als recycelbare Dämmstoffe herzustellen. Sie sind sehr leicht, da der Rohstoff, die Zellulosefasern, zu „Aerogel-Fasern“ verarbeitet wird. Diese hochporösen Dämmstoffe bestehen zu mehr als 90 % aus Luft. Die Aachener Fachleute haben diese Dämmstoffe mit Industriepartnern entwickelt.

Die vier Gründer des Aachener Start-ups SA-Dynamics (v.l.n.r.): Dr.-Ing. Christian Schwotzer (DFO), Dr.-Ing. Jens Hofer (COO), Dr.-Ing. Sascha Schriever (CEO) und Maximilian Mohr (CTO).

Foto: SA-Dynamics/Martin Braun

Die so gewonnenen Zellulosefasern kombinieren die Flexibilität und einfache Verarbeitung herkömmlicher Textilien mit hervorragenden Wärmedämmeigenschaften von Aerogelen. Sie lassen sich auf herkömmlichen Textilmaschinen verarbeiten und stellen eine Alternative zu Isoliermaterialien auf fossiler und tierischer Basis dar. Da Zellulose-Aerogel-Textilien vollständig recycelbar sind, bieten diese neue Möglichkeiten der Kreislaufwirtschaft in der Textil- und Bauindustrie. Erste funktionale Demonstratoren wurden im Rahmen von zwei Projekten entwickelt, mit denen ihre sehr gute Verarbeitbarkeit und die überragende thermische Leitfähigkeit validiert werden konnten.

Drei Verfestigungsgrade von Demonstratoren aus Aerogelfasern, hergestellt in einem speziellen Faserspritzguss-Verfahren, dem „Fiber Injection Molding“-Verfahren.

Foto: SA-Dynamics/Martin Braun

Sci-Lume Labs: Agrarabfälle für alle Fälle

Die US-amerikanische Firma Sci-Lume Labs aus Oklahoma City stellt die biosynthetische Faser „Bylon“ mittels effizienter chemischer Verfahren aus landwirtschaftlichen Abfällen her. Diese Faser lässt sich nach Firmenangaben nahtlos in jeden Schritt der globalen textilen Wertschöpfungskette integrieren. Bylon unterscheidet sich von herkömmlichen sowie von anderen neuartigen Materialien dadurch, dass es gleichzeitig bio-basiert, aus Abfällen gewonnen, abbaubar, recycelbar und schmelzspinnbar ist.

Bylon kombiniert zudem die mechanischen Eigenschaften und die Anpassungsfähigkeit herkömmlicher Kunststoffe mit den Feuchtigkeitseigenschaften und der Abbaubarkeit von Naturfasern. Da Bylon keine Änderungen in der Lieferkette erfordert, ermöglicht es der Industrie, Umweltauswirkungen ohne Kompromisse bei Qualität, Leistung oder Kosten zu reduzieren.

TMG Automotive: Lederersatz aus Portugal

Die Firma TMG Automotive aus Ponte im Norden Portugals, ein Zulieferer für die Innenausstattung von Fahrzeugen, hat ein Lederersatzmaterial auf pflanzlicher Basis entwickelt: „Refiber“. Die Kombination aus einer Biopolymer-Matrix mit Zelluloseabfällen verwandelt Abfälle in eine hochwertige, umweltfreundliche Lösung. Die Textilrückseite und die Vlieslaminatrückseite bestehen ebenfalls vollständig aus Zellulosefasern, wodurch ein vollständig integrierter biobasierter Verbundstoff entsteht. Dieses leichte, langlebige und ästhetisch vielseitige Material, das unter anderem für die Innenausstattung von Fahrzeugen entwickelt wurde, erfüllt die wachsende Nachfrage der Industrie nach kreislauffähigen und erneuerbaren Alternativen.

Uluu: Algen liefern Polymere

Das Biotech-Start-up Uluu aus Watermans Bay bei Perth im Westen Australiens will Kunststoffe durch Polyhydroxyalkanoate (PHA) ersetzen. Diese abbaubaren und wasserunlöslichen Biopolyester gewinnt das Unternehmen durch ein neuartiges Fermentationsverfahren aus Meeresalgen. Mit der Deakin University in Melbourne auf der Ostseite des Inselstaats hat Uluu PHA-Textilien entwickelt, die Eigenschaften wie synthetisches Polyester aufweisen. Die PHA-Pellets aus der Fermentationsanlage können in bestehenden Schmelzspinnanlagen direkt anstelle von Kunststoffen wie Polyester oder Nylon verwendet werden. Die gewonnenen Garne können zu Textilien gestrickt oder gewebt werden. PHA kann auch Kunststoffe etwa in Knöpfen, Sonnenbrillen, Haarspangen und Verpackungen ersetzen.

Die Cellulose Fibres Conference findet dieses Jahr zum sechsten Mal statt. Knapp 40 Vorträge an zwei Tagen geben exklusive Einblicke in Forschung und Entwicklung, begleitet von einer Ausstellung und Posterpräsentation.