Phosphorsäure per Elektrodialyse aus Klärschlammasche

Phosphate können mithilfe von Säuren sauber aus Phosphatgestein, Struvit oder Klärschlammaschen extrahiert werden. Dies zeigt eine in Sachsen entwickelte Technik. In der nachgeschalteten Elektrodialyse werden alle Störstoffe entfernt.

Auf der Kläranlage Bottrop wird die Demonstrationsanlage für die Phosphorrückgewinnung nach dem Parforce-Verfahren gebaut. Dies ist ein Teilprojekt des Verbundprojekts „Amphore“, das der Ruhrverband koordiniert und an dem die Emschergenossenschaft, der die Kläranlage gehört,beteiligt ist.

Foto: Hans Blossey / EGLV

In der EU zählen Phosphor beziehungsweise Phosphate aufgrund der Importabhängigkeit zu den kritischen Rohstoffen, deren Kritikalität Anfang 2022 deutlich zugenommen hat. Etwa die Hälfte der Phosphateinfuhren nach Deutschland kam bislang in Form von Düngemitteln oder Grundstoffen von der russischen Halbinsel Kola, deren Lagerstätten überwiegend magmatischen Ursprungs sind und eine relativ geringe Schwermetallbelastung aufwiesen. Um die Versorgung mit Phosphaten zu sichern, müssen alternative Lieferländer gefunden und die Wertschöpfungsketten der Phosphatversorgung neugestaltet werden. Durch bislang wenig genutzte Ansätze können heimische Sekundärrohstoffe erschlossen oder Phosphate aus Lagerstätten mit hohen Verunreinigungen umweltverträglicher und klimaschonender gewonnen werden.

Ansatz Wertstoffchemie

Am Institut für Technische Chemie der TU Bergakademie Freiberg, Sachsen, wird der Ansatz der Wertstoffchemie verfolgt. Er beinhaltet eine herkunftsunabhängige Aufarbeitung primärer und sekundärer Rohstoffe zu einem Grundstoff in Primärproduktqualität. Ein Beispiel hierfür ist die patentierte „Parforce“-Technik“, ein Verfahren, das aus phosphathaltigen sekundären Stoffströmen oder Phosphatgesteinen hochreine Phosphorsäure erzeugt. „Parforce“ steht für „Phosphoric acid recovery from organic residues and chemicals by electrochemistry“. Phosphorsäure wiederum ist eine Basischemikalie. Sie wird in der Lebensmittelverarbeitung eingesetzt, der Herstellung von Düngemitteln und vielen technischen Anwendungen.

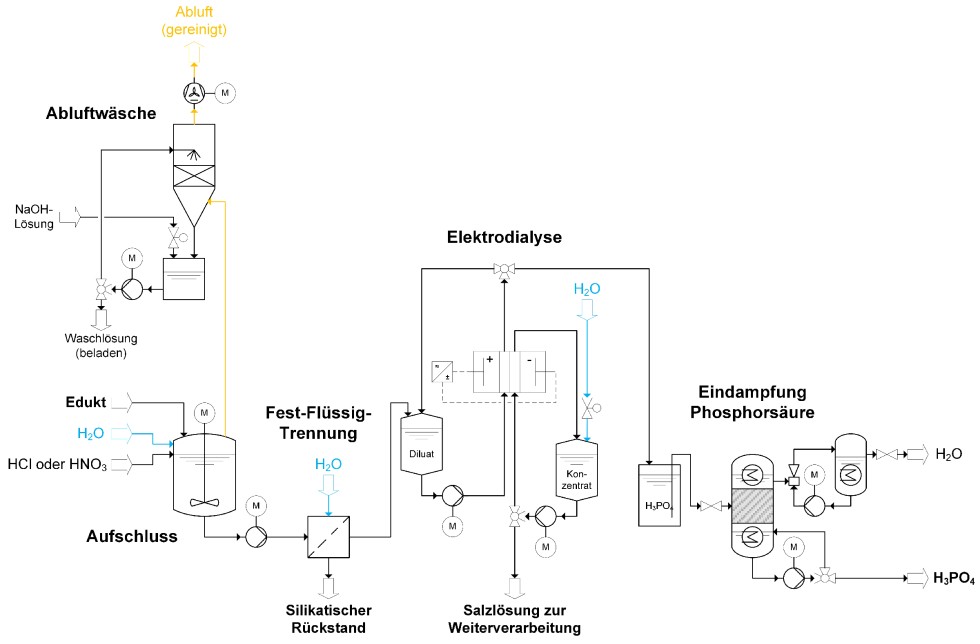

Das nasschemische Parforce-Verfahren besteht aus vier Prozessschritten:

- Die phosphathaltigen Einsatzstoffe werden mit einer Mineralsäure behandelt. Phosphate gehen dabei in Lösung.

- Unlösliche Bestandteile wie Sand werden abgetrennt. Es entsteht ein klares Filtrat, die Roh-Phosphorsäure.

- Aus der Roh-Phosphorsäure werden ein- und zweiwertige Ionen per Elektrodialyse entfernt. Das Diluat ist eine salzfreie verdünnte Phosphorsäure.

- Aus dieser Säure wird Wasser so lange verdampft, bis sie sich auf die handelsübliche Konzentration zwischen 75 bis 80 % angereichert hat.

Das Fließbild zum Parforce-Verfahren, um Phosphor aus Rohstoffen wie Klärschlammasche zurückzugewinnen. Grafik:Parforce Engineering & Consulsting

Da Chemieunternehmen Phosphorsäure bereits nach der Verordnung zur Registrierung, Bewertung, Zulassung und Beschränkung von Chemikalien von 2006, der Reach-Verordnung, klassifiziert und bewertet haben, läuft das Prüfverfahren für die aus Aschen, Struvit oder Phosphatgestein recycelte Phosphorsäure deutlich einfacher, als wenn man einen bisher völlig unbekannten Recyclingstoff zulassen und in Verkehr bringen möchte.

Klärschlamm und andere Rohstoffe

Die vier Verfahrensschritte lassen sich auf mehrere Rohstoffe anwenden. Hierzu zählen Apatite (Ca5(PO4)3OH) als phosphathaltige Gesteine und Calciumphosphate (Ca3(PO4)2) aus der industriellen Wasseraufbereitung.

Auf Kläranlagen können so Phosphatsalze wie Magnesiumammoniumphosphat (MgNH4PO4), auch Struvit genannt, sowie Klärschlammaschen oder Klärschlammpyrolysate zu Phosphorsäure veredelt werden.

Mit verdünnter Salzsäure (HCl) oder verdünnte Salpetersäure (HNO3) werden die Phosphate aus diesen Rohstoffen gelöst. Wird Salzsäure verwendet, entsteht Calciumchlorid (CaCl2), das als Taumittel, also als Streusalzersatz, eingesetzt werden kann, als Nebenprodukt. Wird Salpetersäure verwendet, bildet sich Calciumnitrat (Ca(NO3)2), ein Grundstoff etwa für die Düngemittelherstellung.

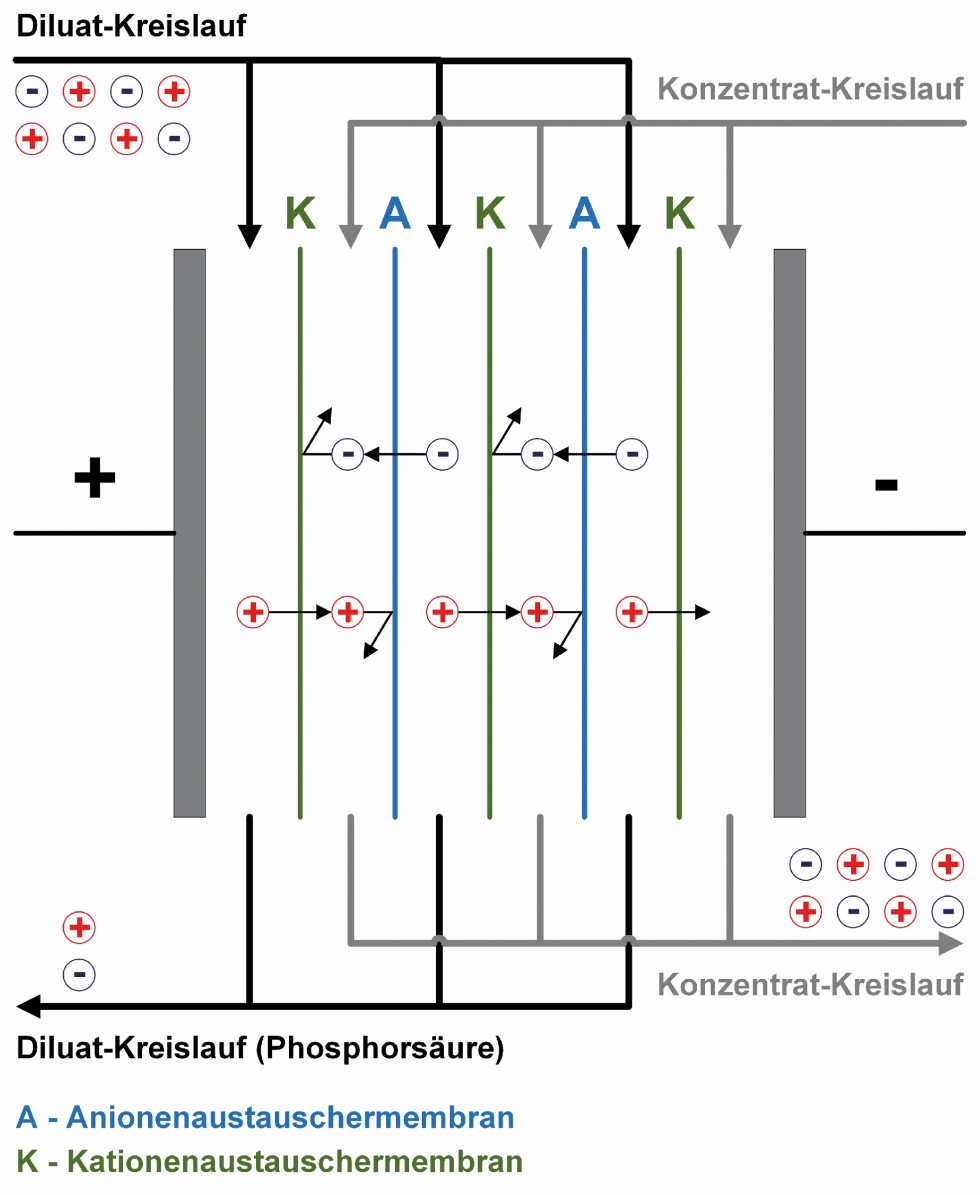

Der Kern des Verfahrens: die Elektrodialyse

Kernelement des Verfahrens ist ein elektrochemischer Membranprozess: die Elektrodialyse. In einem elektrischen Feld wandern dabei ein- und zweiwertige Ionen wie die des Natriums, Calciums, Magnesiums sowie von Schwermetallionen wie die des Nickels, Kupfers, Bleis, Cadmiums und Zinks durch Kationen- und Anionenaustauschermembranen und reichern sich im Konzentrat-Kreislauf an. Ebenso wandern die Säureionen Chlorid und Nitrat durch die Membranen.

Funktionsschema der Elektrodialyse zur Reinigung der Phosphorsäure. An- und Kationen werden herausgefiltert und eine fast salzfreie Roh-Phosphorsäure bleibt zurück.Grafik: Parforce Engineering & Consulting

Das dreifach geladene Phosphat-Ion (PO43-) der Rohphosphorsäure kann die Membranen jedoch nicht passieren und verbleibt im Diluat-Kreislauf.

Aus der Klärschlammasche werden mit diesem Verfahren mehr als 80 % des enthaltenen Phosphors zu Phosphorsäure umgesetzt.

Klärschlämme weisen unterschiedliche Phosphorgehalte auf, sodass nach Verbrennung die resultierenden Aschen eine Spannbreite an Phosphorgehalten besitzen. Bei niedrigem Phosphorgehalt der Aschen von etwa 4 % werden 144 kg Phosphorsäure (75 %) je Tonne Asche zurückgewonnen, liegt der Phosphorgehalt bei 11 %, sind es 395 kg je Tonne Asche.

Phosphorsäure aus Erzen

Die weltweit größten, bekannten Phosphatlagerstätten befinden sich im nordafrikanischen Phosphatgürtel vor allem in Marokko. Diese Lagerstätten sind sedimentären Ursprungs und häufig stark mit Schwermetallen belastet.

Klassische Aufbereitungsverfahren zur Phosphorsäuregewinnung verwenden Schwefelsäure aus der Rohölverarbeitung, um Phosphate zu mobilisieren und Calcium abzutrennen.

Im Verarbeitungsprozess wird dabei viel Frischwasser verbraucht und es werden große Mengen an mit Schwermetallen verunreinigtem Calciumsulfat (CaSO4) erzeugt. Dieses Sulfat wird meist direkt an der nordafrikanischen Atlantikküste im Meer verklappt.

Eine gezielte Abtrennung von Schwermetallen in der industriellen Phosphorgewinnung, deren Produkte größtenteils zur Herstellung von Düngemitteln verwendet werden, erfolgt grundsätzlich nicht durch die Produzenten. Es sind nachgelagerte Spezialunternehmen, die die Phosphorsäure für spezielle Anwendungen im Lebensmittel-, Pharma- oder Elektronikbereich reinigen.

Bei der elektrochemischen Aufreinigung nach dem Parforce-Verfahren werden jedoch keine zusätzlichen problematischen Reststoffe erzeugt. Das bei der Eindampfung von Phosphorsäure anfallende Destillat-Wasser wird im Kreislauf geführt und als Waschwasser in der Filtration und für den Aufschluss der verdünnnten Säure verwendet. Zusätzlich kann Meerwasser im Prozess eingesetzt werden, was Frischwasserressourcen schützt.

Die abgetrennten Schwermetalle werden ausgefällt, abgetrennt und entsorgt, sodass keine Verteilung in der Umwelt über Düngemittel erfolgen kann. Die erzeugte Phosphorsäure ist schadstoffarm und für die Düngemittelproduktion als Haupteinsatzbereich geeignet. Da der Parforce-Prozess Wärme und elektrische Energie benötigt, besteht vor allem im nordafrikanischen Phosphatgürtel ein großes Potenzial zur Nutzung von Solarthermie und Photovoltaik zur positiven Beeinflussung der Klimabilanz der Phosphatgewinnung.

Zwei Mitarbeitende der Parforce Engineering & Consulting GmbH an der Demonstrationsanlage zur Rückgewinnung von Phosphor auf dem Campus der TU Bergakademie Freiberg.

Foto: Parforce Engineering & Consulting / Detlef Müller

Industrieller Reifegrad

Das damalige Bundesministerium für Wirtschaft und Energie (BMWi) hat von 2016 bis 2019 die Skalierung der Parforce-Technik in den industriellen Maßstab gefördert. Das Start-up Parforce Engineering & Consulting GmbH, Freiberg, vermarktet die Technik seit 2019. Für den Chemieanlagenbau haben das Freiberger Start-up und die CFH-Gruppe, ein erfahrener Spezialanlagenbauer aus Marl, Nordrhein-Westfalen, die Firma PTC – Parforce-Technology Cooperation GmbH mit Sitz in Marl, Nordrhein-Westfalen, als Joint Venture gegründet.

Die Firma PTC – Parforce-Technology Cooperation errichtet zurzeit im Rahmen des Verbundprojekts „Regionales Klärschlamm- und Aschen-Management zum Phosphorrecycling für einen Ballungsraum“, kurz „Amphore“ eine voll automatisierte Phosphorrecycling-Anlage auf der Kläranlage Bottrop der Emschergenossenschaft.

Die Anlage hat eine Kapazität von 1 000 Jahrestonnen und soll im Großmaßstab zeigen, dass das Verfahren auch bei unterschiedlichen Aschen mit geringem bis hohem Phosphorgehalt und unterschiedlichsten Zusammensetzungen sicher hochwertige Phosphorsäure und Nebenprodukte erzeugen kann. Die Anlage soll Ende 2023 in Betrieb gehen.

Das Amphore-Projekt ist ein Förderprojekt im Rahmen der Fördermaßnahme „Regionales Phosphor-Recycling“ zur Entwicklung und zum Aufbau eines Klärschlamm- und Aschemanagements, kurz „RePhoR“, dass das Bundesministerium für Bildung und Forschung unterstützt.

Phosphorsäure aus Struvit

Bei einem weiteren Projekt wird auf der Kläranlage Wolfsburg die vorgeschaltete Prozessstufe zur Gewinnung von Struvit aus Rohschlamm im Vollstrom installiert. Dies soll vor allem die Betriebssicherheit erhöhen. Denn dies vermeidet unerwünschte Verkrustungen durch Ablagerungen von Struvit in Rohrleitungen und Aggregaten. Darüber hinaus soll mit dieser Phosphorabtrennung im Klärschlamm der Schwellenwert von 2 % Phosphor unterschritten werden, sodass dieser keiner Phosphorrückgewinnungsverpflichtung nach Abfallrecht mehr unterliegt.

Wird dann nach dem Parforce-Verfahren Phosphorsäure (H3PO4) aus Struvit gewonnen, entsteht als Nebenprodukt Magnesiumchlorid (MgCl2). Dieses Salz kann als Magnesiumquelle für die erneute gezielte Struvit-Kristallisation auf der Kläranlage selber genutzt werden. Dies ist ein Beispiel einer praxistauglichen reststofffreien Kreislaufführung.

Fazit

Für die sichere Versorgung mit qualitativ hochwertigen Phosphaten aus der Erschließung sekundärer, heimischer Phosphatquellen und der Verarbeitung von Phosphaterzen aus stark mit schwermetallbelasteten Lagerstätten stehen bereits heute Technologien im industriellen Maßstab zur Verfügung.

Durch diese Technologien werden Importabhängigkeiten erheblich reduziert und die umwelt- und klimaverträgliche Erzeugung von Phosphaten gefördert.

Jürgen Eschment

Unternehmensentwickler PTC – Parforce-Technology Cooperation GmbH

info@ptc-parforce.de

Reinhard Lohmeier

Geschäftsführer PTC – Parforce-Technology Cooperation GmbH

info@ptc-parforce.de

Gunther Martin

Verfahrensentwickler PTC – Parforce-Technology Cooperation GmbH

info@ptc-parforce.de

Jürgen Waller

Geschäftsführer PTC – Parforce-Technology Cooperation GmbH

info@ptc-parforce.de

Peter Fröhlich

Unternehmensentwickler PTC – Parforce-Technology Cooperation GmbH

info@ptc-parforce.de