Der genaueste Roboter der Welt

Noch sind Werkzeugmaschinen die Tonangeber in Sachen Präzision. Doch diesen Spitzenplatz könnten ihnen Roboter bald streitig machen. Gezeigt wird, mit welchen Maßnahmen das funktionieren kann.

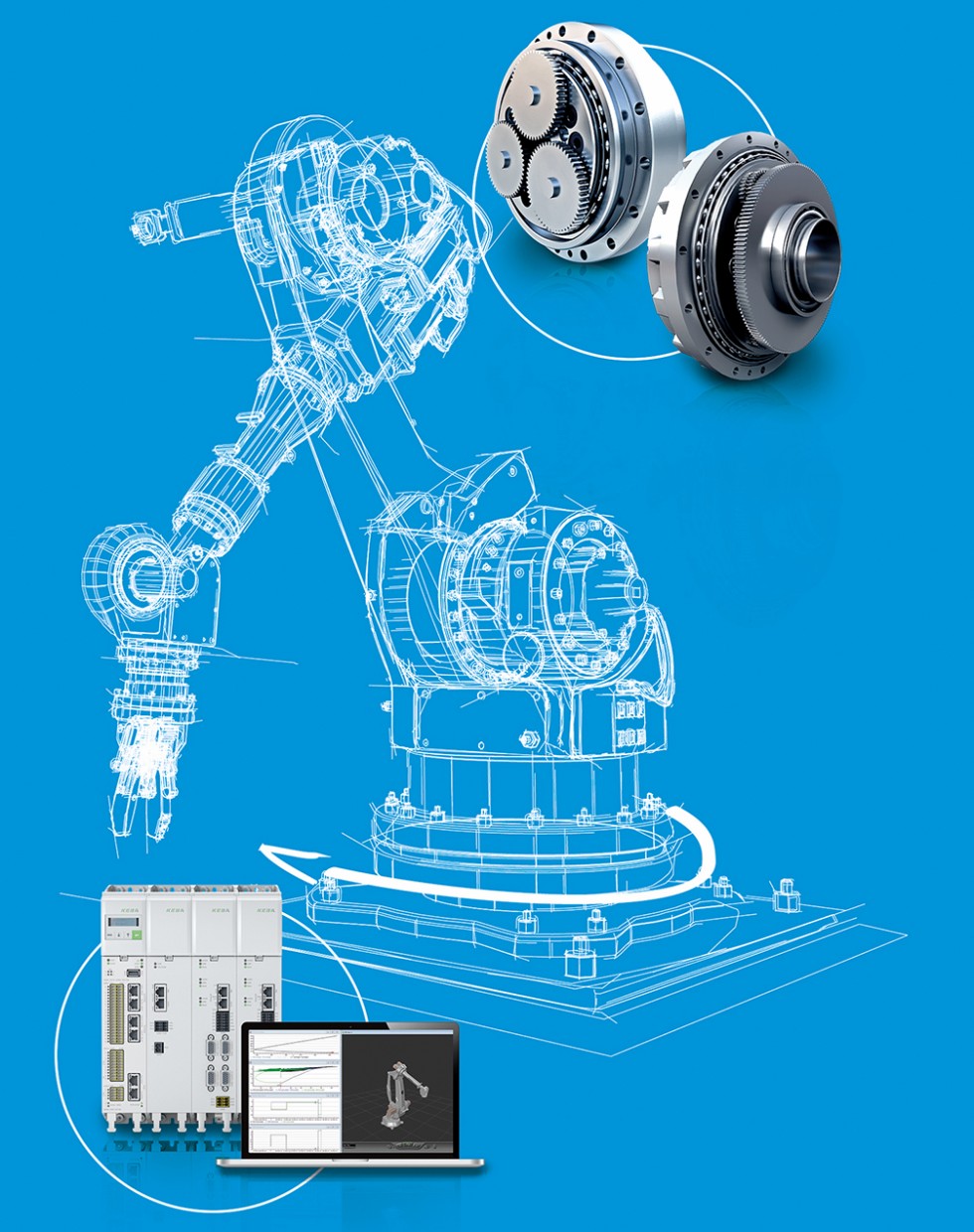

Hybridisierung: Durch die Verknüpfung der hochpräzisen Getriebe mit ergänzenden digitalen Dienstleistungen entsteht ein echter Mehrwert für den Anwender.

Foto: www.adobestock.com–xyz+/Keba/Nabtesco

Ambitionierte Ziele erfordern ungewöhnliche Maßnahmen. Dazu gehört auch die Kooperation zwischen einem Zykloidgetriebespezialisten und einem Experten für Robotersteuerungen. Beide haben sich auf die Fahnen geschrieben, die Genauigkeit von Industrierobotern weiter zu verbessern – jeder mit seinen eigenen technischen Möglichkeiten. So können künftig hochgenaue Handling- und Bearbeitungsaufgaben – roboterbasiert mit der Präzision einer Werkzeugmaschine – erschlossen werden.

Marktführer in der hochpräzisen Antriebstechnik

Die Zykloidgetriebe von Nabtesco gehören zu den leistungsstärksten Getrieben auf dem Markt. Insbesondere aus der Robotik ist die präzise und verdrehsteife Technik nicht mehr wegzudenken: In sechs von zehn Industrierobotern stecken Lösungen aus diesem Hause – damit ist das Unternehmen mit Europazentrale in Düsseldorf unangefochtener Marktführer.

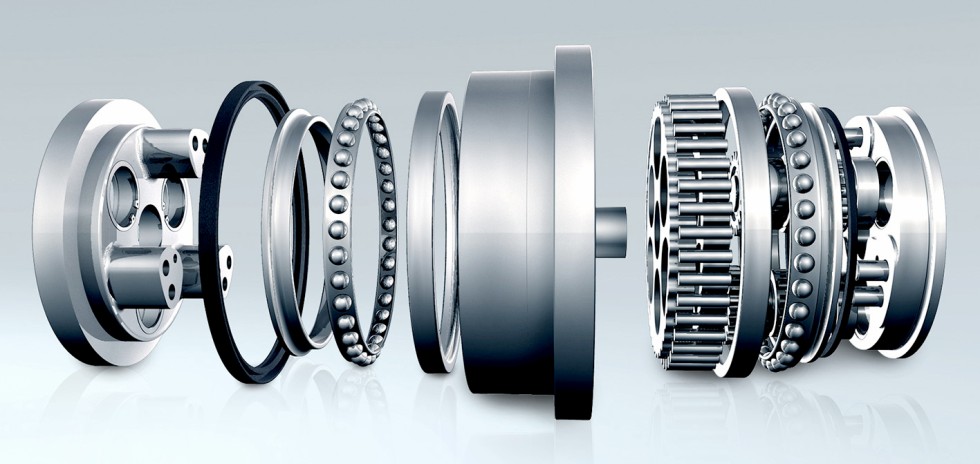

Dank ihrer besonderen Bauweise sind Zykloidgetriebe außerordentlich leistungsfähig, sehr genau und extrem robust.

Foto: Nabtesco

Der weltweit größte Hersteller von Präzisionsgetrieben in zykloider Bauart deckt mit seinen Hochleistungs-Untersetzungsgetrieben ein weites Anwendungsfeld ab: Sie werden unter anderem im Werkzeugmaschinenbereich, in Industrierobotern (mit einem Anteil von über 60 Prozent weltweit), im Handling, der Verpackungstechnik sowie in der Fabrikautomation verwendet. Mit mehr als 7.000 Mitarbeitern in zahlreichen Produktionsstätten sowie Vertriebs- und Servicecentern auf der ganzen Welt bieten die Präzisionsspezialisten einen umfassenden Kundendienst für individuelle Bedürfnisse an und entwickeln ihre Technologien kontinuierlich weiter.

„In der Vergangenheit haben wir uns dabei ausschließlich auf das Getriebe konzentriert und mit großem Aufwand und teuren Fertigungsverfahren die Mechanik optimiert“, erzählt Daniel Obladen, Head of Sales General Industries bei der Nabtesco Precision Europe GmbH. „Doch das System Roboter besteht natürlich nicht nur aus dem Getriebe. Auch die anderen Komponenten wie Steuerung und Robotermechanik beziehungsweise deren Zusammenspiel tragen zur Präzision bei.“ Dabei nimmt das Steuerungssystem eine Schlüsselrolle ein, denn bei sehr hohen Genauigkeitsanforderungen müssen Abweichungen vom Idealverhalten kompensiert werden.

Die „Blackbox“ Getriebe durchschauen

Im Falle der Getriebe blicken Steuerungshersteller jedoch auf eine Blackbox. Mit den im Datenblatt vermerkten Informationen sind letztendlich nur Pauschalwerte zugänglich. Was empirische Daten oder gar exemplarspezifische Parameter betrifft, hüllen sich Getriebelieferanten weitestgehend in Schweigen. Das geht zulasten der Genauigkeit des Roboters. Auch die mathematischen Algorithmen der Steuerungshersteller können unter diesen Umständen nur als Näherungsformeln betrachtet werden.

Die Getriebespezialisten haben sich daher zu einem ungewöhnlichen Schritt entschlossen: Als erster Hersteller im Zielmarkt Robotik kooperiert der Zykloidgetriebespezialist mit einem Steuerungshersteller. Dabei geht es um die gezielte Integration von getriebespezifischen Daten und Charakteristiken in die Robotersteuerung.

Die Kooperationspartner gehören zu den Technologieführern in ihren jeweiligen Bereichen. Jetzt bündeln die beiden Robotikexperten ihre Expertise.

Foto: Keba/Nabtesco

Positives Ergebnis: ungewohnte Offenheit

Beim Steuerungshersteller handelt es sich um die Keba AG, einen österreichischen Automatisierungsexperten mit über 50 Jahren Markterfahrung, fundiertem Robotik-Know-how und hoher Innovationskraft. Im Fokus stehen optimierte Branchenlösungen u. a. für die Industrie-, Service- und Energieautomation. Ob Hard- oder Software, einzelne Komponenten oder Komplettlösungen – zahlreiche Marktführer weltweit vertrauen auf die modularen, sicheren Konzepte der Technologieexperten mit Hauptsitz in Linz.

Dort hat Nabtesco mit seiner transparenten Informationspolitik sofort begeistertes Interesse geweckt. „Dass Getriebeeffekte einen starken Einfluss auf die Bahngenauigkeit haben, ist kein Geheimnis“, stellt Harald Dumhart, Produktmanager, klar. „Schon lange arbeiten wir daher an Methoden, um genauigkeitsrelevante Getriebedaten in der Robotersteuerung zu berücksichtigen.“

„KeMotion“ ist eine vollumfängliche einschaltfertige Roboterlösung, die Robotik, Motion, SPS, Antriebstechnik, Sicherheitstechnik und HMI in einem kompakten System vereint.

Foto: Keba

Mit der Roboterlösung KeMotion bieten die Österreicher ein gesamtes Steuerungssystem in Kombination mit HMI (Human Machine Interface), Sicherheitstechnik, Antriebstechnik und Motoren aus einer Hand. Damit verfügt der Automatisierungsexperte über alle nötigen Daten, um die Systemkomponenten perfekt aufeinander abzustimmen. Einziger Knackpunkt bisher: das Getriebe.

„Die Ermittlung von exemplarspezifischen Parametern durch Messungen am Roboter ist sehr aufwendig und damit teuer. Auch stößt man teilweise an physikalische Grenzen“, so Christoph Mittermayer, Entwicklungsingenieur Robotik bei Keba. „Originalmaterial vom Hersteller zu verwenden, bietet uns nicht nur bisher unerreichbare Genauigkeit, sondern spart auch den Aufwand für die Parameterermittlung und reduziert somit die Gesamtkosten.“

Ziel der Kooperation der beiden Partner ist, für ihre Kunden die Herstellung von Robotern mit einer Punkt- bzw. Bahngenauigkeit im Hundertstel-Millimeter-Bereich zu erschließen. Für Roboter-, Maschinen- und Anlagenbauer ergeben sich dadurch neue, faszinierende Möglichkeiten. So können künftig hochgenaue Handling- und Bearbeitungsaufgaben roboterbasiert mit der Präzision einer Werkzeugmaschine ausgeführt werden. Das bietet höchste Flexibilität bei gleicher Qualität.

Interdisziplinäres Team sorgt für Know-how-Aufbau

Um die einzelnen Roboterkomponenten sowie deren komplexes Zusammenspiel besser zu verstehen, wurde zum gegenseitigen Erfahrungs- und Wissensaustausch ein interdisziplinäres Team gebildet. Zusammenhänge verschiedener Optimierungsparameter wurden aufgeschlüsselt und es wird unter anderem gemeinsam eruiert, welche getriebespezifischen Merkmale den größten Einfluss auf die Genauigkeit haben. Nabtesco ist für die Bereitstellung und Aufbereitung der Getriebedaten sowie die theoretischen Modelle verantwortlich. Keba entwickelt die passenden Kompensationsalgorithmen und unterstützt bei der Inbetriebnahme und den Genauigkeitstests.

Das Ziel der Kooperation lautet: Industrieroboter mit der höchsten am Markt verfügbaren Genauigkeit, sodass sich auch hochgenaue Bearbeitungs- und Handlingaufgaben realisieren lassen. Grafik: Nabtesco

Die Arbeitsschritte auf dem Weg zum Ziel

Im ersten Schritt geht es dabei darum, die Getriebedaten in die Steuerungssoftware zu integrieren. Parallel werden an einem 6-Achs-Roboter Genauigkeitsmessungen durchgeführt und im Anschluss die dominierenden Effekte analysiert sowie Kompensationsmethoden geplant. Als dritter Schritt wird der Nutzen der ausgewählten Strategien am Roboter validiert. Christoph Mittermayer: „Es geht hier auch um Know-how-Aufbau zu Fragen wie: Welche Eigenschaften sind ausreichend genau und stabil? Nach welchen Zeiten müssen veränderliche Eigenschaften neu identifiziert werden? Welche Einflüsse auf die Stabilität der Eigenschaften sind von Bedeutung? Alle diese Fragen und deren Antworten müssen nach und nach in der Steuerung verpackt werden.“

Software statt Sensorik

Im Vergleich zu intelligenter Sensorik bietet die softwarebasierte Lösung zahlreiche Vorteile – unter anderem Kostenreduktion, verringerte Systemkomplexität und bessere Datenqualität. So herrscht auch bei Robotersystemen längst ein enormer Preisdruck. „Zusätzliche Sensorik wird nur dort akzeptiert, wo das Genauigkeitsziel nicht anders erreicht werden oder das Produkt die Mehrkosten rechtfertigen kann“, macht Harald Dumhart deutlich. Zudem bedeutet zusätzliche Sensorik auch eine erhöhte Systemkomplexität – angefangen von der Konzeption und Inbetriebnahme über die Programmierung bis hin zur Zuverlässigkeit des Robotersystems. Ein weiterer Punkt: Nicht alle Daten lassen sich mittels externer Sensoren erfassen. Das trifft beispielsweise auf die Steifigkeit zu – und natürlich die Erfahrungswerte aus der Entwicklung. „Bevor ein Getriebe auf den Markt kommt, führen wir umfangreiche Tests durch. Wir wissen genau, wie sich das Getriebe verhält, wenn es verschleißt oder welchen Einfluss Temperatur und Schmierstoff haben. Alle diese Parameter fließen in unsere Steuerung mit ein“, erklärt Daniel Obladen. Geplant sind zwei Abstufungen: ein Nabtesco-Add-on mit generalisierten Daten eines bestimmten Getriebemodells sowie ein zusätzliches Upgrade für eine noch höhere Genauigkeit mit den spezifischen Daten der im Endeffekt verbauten Getriebe.

Aus der Vision wird Realität

Pionierkunde ist die autonox Robotics GmbH, ein namhafter Hersteller innovativer Robotermechaniken. Das baden-württembergische Unternehmen konzentriert sich auf die pure Mechanik – ohne Motor, Steuerung und Software. Diese Kinematiken werden mit den passenden Adaptern für die gewünschten Servomotoren ausgeliefert und lassen sich mit allen gängigen Steuerungen betreiben. Das ermöglicht ein durchgängiges Steuerungskonzept – von der einzelnen Automatisierungskomponente bis hin zum kompletten Roboter. Für das Vorhaben „Genauester Roboter der Welt“ wurde ein 6-Achs-Roboter der neuen „articc“-Baureihe ausgewählt. Die KeMotion-Steuerung mit dem Nabtesco-Upgrade arbeitet aber genauso gut mit anderen Robotertypen und -herstellern zusammen.

Dank der neuen Steuerungstechnologie können künftig auch Anwendungen von der Flexibilität eines Roboters profitieren, die bisher aufgrund höchster Genauigkeitsanforderungen nicht roboterisiert werden konnten.

Foto: Nabtesco

Gemeinsam stärker

Derzeit befindet sich das Projekt in der Testphase. Erste Versuche und Genauigkeitsmessungen wurden gestartet. Jetzt gilt es, die Kompensationsmethoden im Hinblick auf eine Serienfertigung zu planen und den Nutzen sowie die Validität der Daten zu beurteilen. „Das Thema Genauigkeit hat seit jeher einen speziellen Stellenwert für uns“, so Harald Dumhart: „Durch die Partnerschaft mit Nabtesco konnten wir unsere Modelle verbessern und haben außerdem Zugriff auf fertige, maschinenlesbare Getriebe-Datensätze, die direkt von der Keba-Steuerung verarbeitet werden können.“ Daniel Obladen fügt hinzu: „Ein wichtiges Stichwort in diesem Zusammenhang ist Hybridisierung, also die Kombination unterschiedlicher Technologien. Durch die Verschmelzung von Know-how sowie die Verknüpfung der Getriebe mit digitalen Dienstleitungen schaffen wir eine einzigartige Lösung, die in der Robotik ihresgleichen sucht.“ Möglich werde dies nur durch den offenen und vertrauensvollen Umgang miteinander, betonen die Partner. Ohne diesen Schritt würde der Traum vom genauesten Roboter der Welt wohl weiter eine Vision bleiben.

Das könnte Sie auch interessieren:

Wie Cobots Maschinen- und Anlagenbauer wettbewerbsfähig halten

Warum dauert die Roboterrevolution länger als erwartet?

Kollaborative Robotik ist auf dem Vormarsch

Jennifer Hagmeyer ist Expert Internal Sales & Marketing General Industries bei Nabtesco Precision Europe in Düsseldorf. Foto: Autorin