Deutlich mehr Flexibilität: mobile Cobot-Lösung

Automationslösungen sind stets Gratwanderungen, die Kompromisse zwischen Produktivität und Einsatz-Flexibilität erfordern. Eine neue Cobot-Variante überzeugt bei wechselnden Aufgabenstellungen und in der Zusammenarbeit von Mensch und Maschine.

Ein mögliches Einsatzgebiet der mobilen Cobot-Lösung ist die Medizintechnik: Der R-MoMa kann im Prinzip überall arbeiten, wo der Boden eben und das Umfeld sauber ist.

Foto: Klaus Vollrath

Auf hohe Produktivität hin ausgelegte Konfigurationen haben häufig den Nachteil, dass größere Umbauten, Umrüstungen oder Produktwechsel zeitaufwendig sind und hohe Kosten verursachen. Nicht so beim neuen mobilen Cobot-Manipulator „R-MoMa“ von Robotec Solutions aus Seon in der Schweiz. Durch seine besondere Eigenschaftskombination inklusive AI (Artificial Intelligence)-unterstützter Bildauswertung kann das System teils sogar Jobs übernehmen, die bisher nur manuell ausgeführt werden konnten.

Starre Konzepte werden vermieden

„Bei der Planung von automatisierten Produktionsabläufen müssen immer kürzere Marktzyklen, kleinere Serien-Losgrößen und eine zunehmende Vielfalt von Varianten berücksichtigt werden“, erzählt Jörg Lanz, Vertriebsleiter DACH bei Robotec Solutions. Bei solchen Überlegungen steht deshalb die Eignung zu weitgehender Um- und Neukonfiguration zunehmend im Vordergrund. Dies trifft insbesondere auf die Handling- und Transfereinrichtungen zu, welche die einzelnen Bearbeitungseinheiten untereinander verbinden. Hier erweisen sich starre Konzepte und Konfigurationen zunehmend als hinderlich, beispielsweise wenn Stationen entfallen oder neue eingefügt werden müssen.

Kontrastprogramm: „Klassische“ Automationslösungen mit aufwendiger, maßgeschneiderter Förder- und Sicherheitstechnik sind zwar leistungsfähig, aber nur mit hohem Aufwand umrüstbar.

Foto: Klaus Vollrath

Bei der Konzeption des Layouts kann nie vorhergesehen werden, welche Technologien oder Markterfordernisse in der Zukunft zu berücksichtigen sein werden. Bei späterem Umbau können hohe Kosten sowie lange Stillstandzeiten resultieren. Zusätzlicher Aufwand entsteht durch die Änderung von Einhausungen bzw. Einzäunungen und die Neuverlegung von Stromversorgungen, Datenkabeln und Medienleitungen.

Cobot-Manipulator kann sich frei im Raum bewegen

„Als Alternative haben wir einen frei navigierenden Cobot-Manipulator konzipiert, der ohne Einhausungen oder zusätzliche Sicherheitseinrichtungen eingesetzt werden kann“, ergänzt Lanz. Die Ladung der eingebauten Batterie reicht für bis zu acht Stunden. Sie wird an einer Ladestation, welche das System in Einsatzpausen automatisch anfährt, ständig aufgefrischt. Erforderlichenfalls kann das Nachladen auch über induktive Kopplung an bestimmten Arbeitsstationen erfolgen. Somit ist ein 24/7 Betrieb möglich. Die Kommunikation mit den einzelnen Stationen und mit der übergeordneten ERP-IT des Unternehmens erfolgt kontinuierlich drahtlos, so dass keine Datenleitungen verlegt werden müssen.

Der R-MoMa ist eine Integration eines autonom fahrenden Roboters mit einem Cobot-Greifarm inklusive Kamera. Die autonom navigierende Basis verfügt über zahlreiche Sicherheits-Sensoren.

Foto: Robotec

Die Anlage ist dank ihrer ausgeklügelten Navigationssoftware frei im Raum beweglich und kann ihre Ziele selbständig aufsuchen. Dabei weicht sie Hindernissen ebenso aus wie Mitarbeitern und wählt erforderlichenfalls Ausweichrouten. Zahlreiche Sicherheitseinrichtungen überwachen das gesamte Umfeld und verhindern zuverlässig Kollisionen.

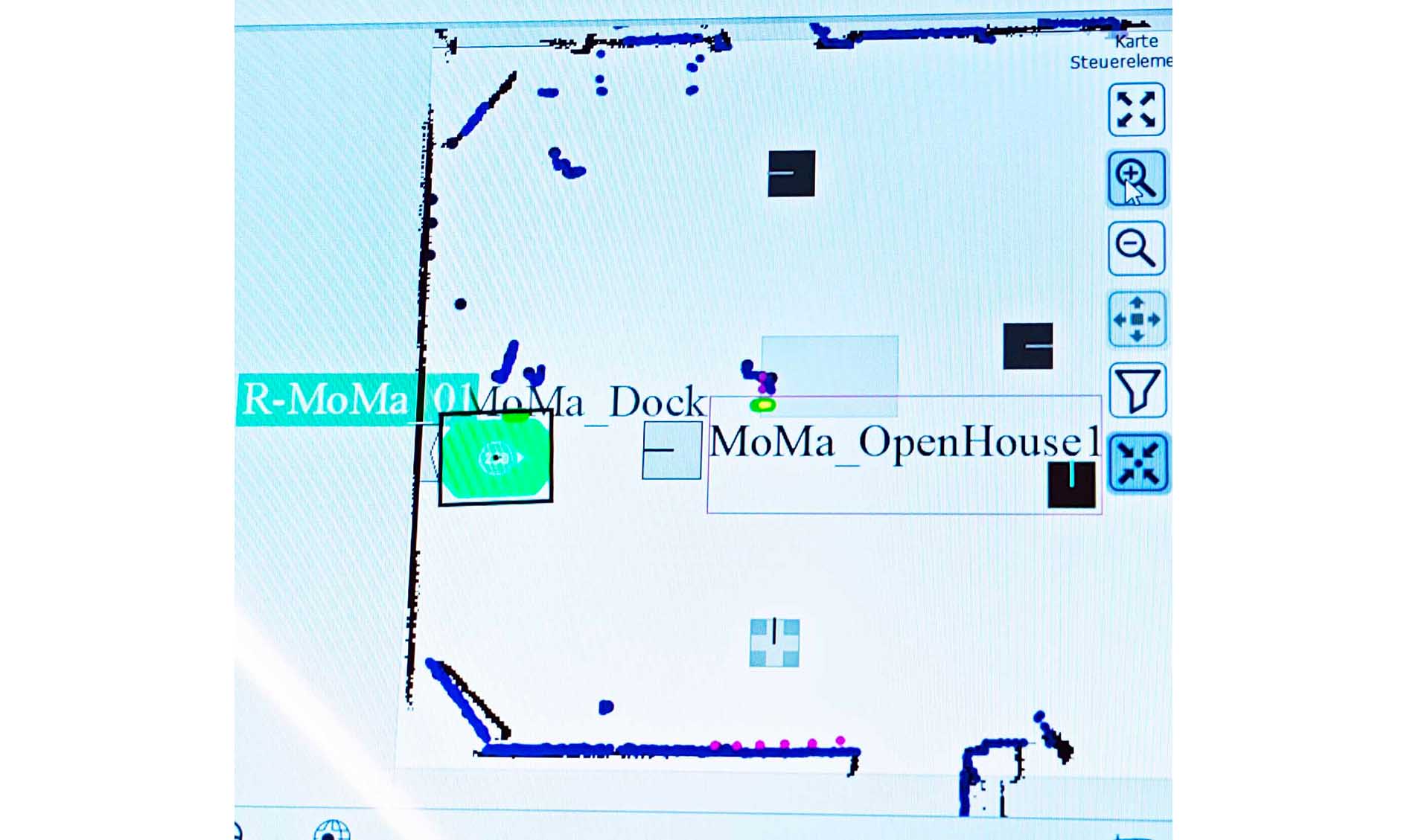

Die Flottensteuerung hat stets den Überblick, welches Gerät sich wann, wo und mit welchem Aufrag aufgehalten hat.

Foto: Klaus Vollrath

Der Knickarm-Manipulator ist als Cobot ausgelegt. In der Zusammenarbeit mit Personal geht er in einen Sicherheitsmodus, der Verletzungen verhindert. Gelenkarm und Zange arbeiten dann mit reduzierter Geschwindigkeit. Werden hierbei unvorhergesehene Berührungen oder Hemmungen erkannt, dann bleibt das System stehen.

Synthese aus autonom navigierender Plattform und Manipulator

„Bei der Konzeption des R-MoMa haben wir konsequent auf bewährte Industrielösungen unseres Systempartners Omron gesetzt“, erläutert Systementwickler Patrick Blum. Dies ist ein breit diversifizierter Hersteller von Komponenten und Systemen in den Bereichen Industrieautomation, Steuerungs- und Antriebstechnik, Sensorik und Bildverarbeitungssysteme. In langjähriger Zusammenarbeit ist eine enge Partnerschaft entstanden, da sowohl die Qualität der Produkte als auch der geleistete Support den hohen Qualitätsansprüchen der Schweizer genügen.

Der Greifer besteht in der gezeigten Konfiguration aus zwei Vakuum-Saugnäpfen in einem 3D-gedruckten Adapter. Links oben ist die integrierte Vision-Kamera mit LED-Beleuchtung zu sehen.

Foto: Klaus Vollrath

Als Plattform dient ein mobiler, selbst navigierender Roboter mit einer Tragfähigkeit von 250 kg. Diese Einheiten hat Robotec bereits vielfach für verschiedenste Automationsaufgaben erfolgreich eingesetzt. Auf dieser mobilen Basis hat Robotec einen ebenfalls von Omron stammenden sechsachsigen Cobot mit einer Reichweite von 1.300 mm und einer Handgelenks-Tragfähigkeit von 12 kg integriert.

Der mechanische Aufbau und die Integration der Elektrik, der Steuerungen und der Sicherheitsarchitektur sowie die Verknüpfung der SPS wurden von Robotec realisiert. Der Greifarm verfügt über ein am Handgelenk fest installiertes Vision-System, mit dem Objekte erkannt und bezüglich Lage, Position und Zustand überprüft werden können. Damit lassen sich Pick-and-Place-Operationen, AI-gestützte Qualitätskontrollen oder visuelle Inspektionen ausführen.

Die grafische Bedienungsoberfläche des tragbaren Tableaus ermöglicht die Programmierung sowie das Einteachen neuer Aufgaben mithilfe leicht zu erlernender Befehle.

Erweiterbar zum Flottensystem

„R-MoMa kann nicht nur einzeln, sondern zusammen mit weiteren autonom fahrenden Manipulations- und Transportrobotern arbeiten“, verrät Blum. Die jeweiligen Aufgaben werden von einem übergeordneten Fleet-Manager übermittelt, der als Bindeglied zwischen dem ERP-System und den mobilen Stationen dient. Aufträge können sowohl vom Manager als auch von den einzelnen Stationen erteilt werden. Darüber hinaus können auch Mitarbeiter Aufträge über Bedientableaus erteilen.

Die Kamera am Manipulator erkennt die an der Station angebrachte, weiße ID-Marke und erlaubt so die Synchronisation der Koordinatensysteme.

Foto: Klaus Vollrath

Die Synchronisation der Koordinatensysteme von R-MoMa und der zu bedienenden Stationen läuft automatisch ab. Statt langwierige Manövrierbewegungen auszuführen, stoppt die Plattform, sobald die gewünschte Lage mit einer vordefinierten Toleranz erreicht wurde. Das Feintuning übernimmt anschließend der Manipulator mithilfe seiner integrierten Vision-Kamera. Diese identifiziert die relative Position einer fest an der Station angebrachten ID-Marke. Das System bestimmt hieraus die Abweichungen der beiden Koordinatensysteme. Mit diesen Werten kann die CNC-Steuerung des Arms die gewünschten Positionen mit höchster Genauigkeit anfahren.

Vielfältige Einsatzbereiche bis hin zum Reinraum

„Der R-MoMa kann im Prinzip überall arbeiten, wo der Boden eben und das Umfeld sauber ist“, erläutert Blum. Beispiele sind feinmechanische Werkstätten, Kunststoff-Spritzgießfertigung, Uhrenherstellung, Labortechnik, Pharmazie, Medizintechnik oder die optische Industrie. Da das System vollelektrisch ist, eignet sich auch für Reinräume. Dort kann es auch dazu beitragen, Verschmutzungseinträge durch die Einsparung menschlicher Mitarbeiter zu reduzieren. Es benötigt weder Mechaniken, Schutzvorrichtungen noch Medienversorgungen, und Programme sowie Jobaufträge werden drahtlos übermittelt.

„Im Bereich der robotergestützten Automation sind wir seit über 40 Jahren tätig und haben seither in zahlreichen Ländern mehr als 800 Roboter-Lösungen realisiert“, freut sich Lanz. Dazu zählten mittelständische Zulieferer ebenso wie weltweit agierende Technologieführer in der Pharmabranche. Schlüsselfaktor dieses Erfolgs sei die Schweizer Mentalität: Bei jedem Projekt gehe es primär um die Zuverlässigkeit und Qualität der abgelieferten Leistung, um Langlebigkeit, hohe Produktivität und geringe Störanfälligkeit. Die Anlagen-Lebensdauern erreichten oft 15–20 Jahre und darüber.

Als Folge der tendenziell immer kürzer werdenden Innovationszyklen verlangten die Kunden häufig kleinere oder größere Modifikationen oder Umrüstungen. Deshalb würden die Anlagen von vorne herein so ausgelegt, dass sie möglichst problemlos nachgerüstet oder in Teilbereichen auch Re-Engineered werden können. Deshalb legen die Schweizer größten Wert auf konsequente Dokumentation aller projektbezogenen Unterlagen einschließlich jeglicher später vorgenommener Modifikationen. Die kompetente Unterstützung stehe – ebenso wie der normale Service für Hard- und Software – immer zur Verfügung. Aufgrund dieser stabilen, auf Vertrauen gegründeten Beziehungen sind zahlreiche Kunden „Wiederholungstäter“ und kommen auch bei neuen Projekten immer wieder auf Robotec zurück.

Das könnte Sie auch interessieren:

Kann automatisierte Spanntechnik den Fachkräftemangel kompensieren?

Kann ein Roboter eigenständig Batteriesysteme demontieren?

Mehr Sicherheit: Lastenheft für industrielle Bildverarbeitungssysteme

Klaus Vollrath ist freier Fachjournalist in Aarwengen/CH.