Fragmentierung war gestern: MOM-System bündelt alle Funktionsbereiche

Mit der Digitalisierung ihrer Produktion erlangen Unternehmen mehr Produktivität, Flexibilität und Datendurchgängigkeit. Allerdings blockieren heterogene IT- und OT-Landschaften vielerorts die notwendige Modernisierung. Für Abhilfe kann ein Manufacturing Operations Management (MOM) sorgen.

In der Industrie herrschen „gewachsene“ komplexe IT- und OT-Landschaften vor. Dies erschwert bislang eine Modernisierung und Standardisierung der Fertigungsprozesse. Grafik: Phoenix Contact

Neben der fehlenden Durchgängigkeit fehlen bisher außerdem oft Fachleute für die aufwendigen Innovationsprojekte. In diesem Szenario bietet sich „Moryx“ als MOM-System an. Die modulare Software-Plattform vernetzt vorhandene Informationstechnik (IT)- und Operational Technology (OT)-Strukturen und vermeidet die Schwächen bisheriger Ansätze aus starr verketteten SPS-basierten Lösungen.

Der Ist-Zustand: starre SPS-Lösungen und fehlende Experten

Digitalisierung und Einbindung funktionieren im eigenen Haushalt einfach und kostengünstig: Fernseher, Laptops und Türklingeln lassen sich ohne besonderes Fachwissen innerhalb von Minuten in das Heimnetz integrieren. Selbst eine Hausautomation können Heimwerker heute umsetzen und komplette Abläufe ohne Programmierkenntnisse definieren. In der Industrie ist es dagegen bislang unmöglich, Werkzeugmaschinen, Laser, Roboter oder Prüfzellen schnell in Fertigungsprozesse einzubeziehen und Produktionsanlagen simpel und flexibel umzustellen.

Das liegt vor allem an den fragmentierten Digitalisierungsansätzen, die aus den gewachsenen komplexen IT- und OT-Landschaften resultieren: Die Automatisierungstechniken und Software-Anwendungen stammen oftmals aus den 1990er Jahren. Häufig laufen Architekturen aus logisch starr miteinander verketteten, individuellen SPS-basierten Lösungen. Applikationen lassen sich nur funktional erweitern, indem Experten unterschiedliche Programme und SPS-Systeme anpassen. Das alles erschwert eine Modernisierung und Standardisierung der Fertigungsprozesse.

Bisherige Digitalisierungsansätze sind unzureichend

Zahlreiche Digitalisierungslösungen adressieren diese Herausforderungen der veralteten Strukturen zwar – und versprechen mehr Effizienz und Flexibilität. Sie haben jedoch meistens zwei wesentliche Schwächen: Erstens schaffen langwierige Adaptionen in der laufenden Produktion Risiken für einen Stillstand und lange Rüstzeiten. Selbst wenn Optimierungen bekannt und theoretisch realisierbar sind, implementieren viele Unternehmen diese letztlich nicht – aus Sorge vor einem zu langen Fertigungsausfall. Im Ergebnis schöpfen die Betriebe ihre Produktionspotenziale nicht aus. Zweitens haben etablierte digitale Lösungen – zum Beispiel MES-, SPS- und Industrie 4.0-Ansätze – ihre Vorteile für verschiedene Fabrik-Settings.

Der Nachteil: Sie stellen keine durchgängigen Kontroll- und Datenflüsse sicher. Das Ergebnis solcher IT-/OT-Projekte bleibt dann oft eine fragmentierte Digitalisierung: Die Durchgängigkeit vom Auftrag zum Artikel fehlt weiterhin, Prozessdaten werden ohne Korrelation erfasst, für mehr Flexibilität und kleine Losgrößen entstehen noch immer hohe Kosten, Anpassungen bedeuten einen großen Programmieraufwand an den speicherprogrammierbaren Steuerungen. Solche Insellösungen und Datensilos werden den hohen Anforderungen einer modernen Fabrik nicht gerecht.

Kommunikation vom Shopfloor bis zum CM

Diese Schwächen umgehen Lösungen aus dem Bereich Manufacturing Operations Management (MOM). Und dies reicht vom Shopfloor bis zum Company Management (CM)-Level. Ein MOM verspricht eine lückenlose Kommunikation von der Fertigungs- bis zur Unternehmensleitebene. Es verwaltet und optimiert Produktionsprozesse und modelliert diese durchgängig digital – von der Planung und Steuerung sowie Organisation und Durchführung über die Überwachung und Verbesserung der Prozesse bis zur Datenanalyse. Dafür braucht es ein systemübergreifendes Zusammenspiel von Manufacturing Execution System (MES), Enterprise Ressource Planning (ERP), Produktionsplanung und mehr. Die Vernetzung gelingt mit einer Vielzahl offener technischer Schnittstellen.

Fertigungssteuerung, Integration und Datenauswertung: Mit Moryx lassen sich Bestandsanlagen und neue Fertigungslinien ganzheitlich digitalisieren. Grafik: Phoenix Contact

Als beispielhaftes MOM fügt sich die offene Software-Plattform „Moryx“ (Modular Factory Cross-Industry) in jedes Fabrik-Setting ein. Ob eine vollautomatisierte Fertigung oder eine klassische Produktlinie vorliegt, ob Anlage oder Maschine, ob Greenfield- oder Brownfield-Szenario: Moryx ist mit jeder Ausgangsbasis kompatibel. Während MES-, SPS- und Industrie 4.0-Lösungen jeweils lediglich in spezifischen Bereichen Vorteile haben, integriert Moryx diese Stärken und gleicht die Schwächen aus.

Die Plattform erweist sich als einzige Lösung auf dem Markt, mit der Produktionsmitarbeitende die Fertigungsprozesse in Echtzeit steuern können, um eigenständig Produkte oder Aufträge anzulegen oder zu ändern. Gibt es beispielsweise eine Störung, kann der Mitarbeitende selbständig am Bildschirm eine Maschine per Drag & Drop aus dem Produktionsprozess nehmen, bis das Problem behoben ist. Auf diese Weise optimiert das Team im Shopfloor die Abläufe und verringert den Ausschuss während der Fertigung. Solche Eingriffe minimieren Stillstandzeiten und maximieren die „Overall Equipment Effectiveness“ (OEE).

Moryx zeigt beliebig wählbare Prozess -und Arbeitsschritte, sodass auch ungelernte Fabrikmitarbeitende wissen, wie zum Beispiel bei einem Maschinenausfall oder Artikelwechsel zu reagieren ist. Es bietet einheitliche Software-Oberflächen anstatt vieler einzelner Tools: Das erhöht die Bedienungssicherheit und reduziert die Schulungszeiten.

Wiederverwendbare und austauschbare Komponenten

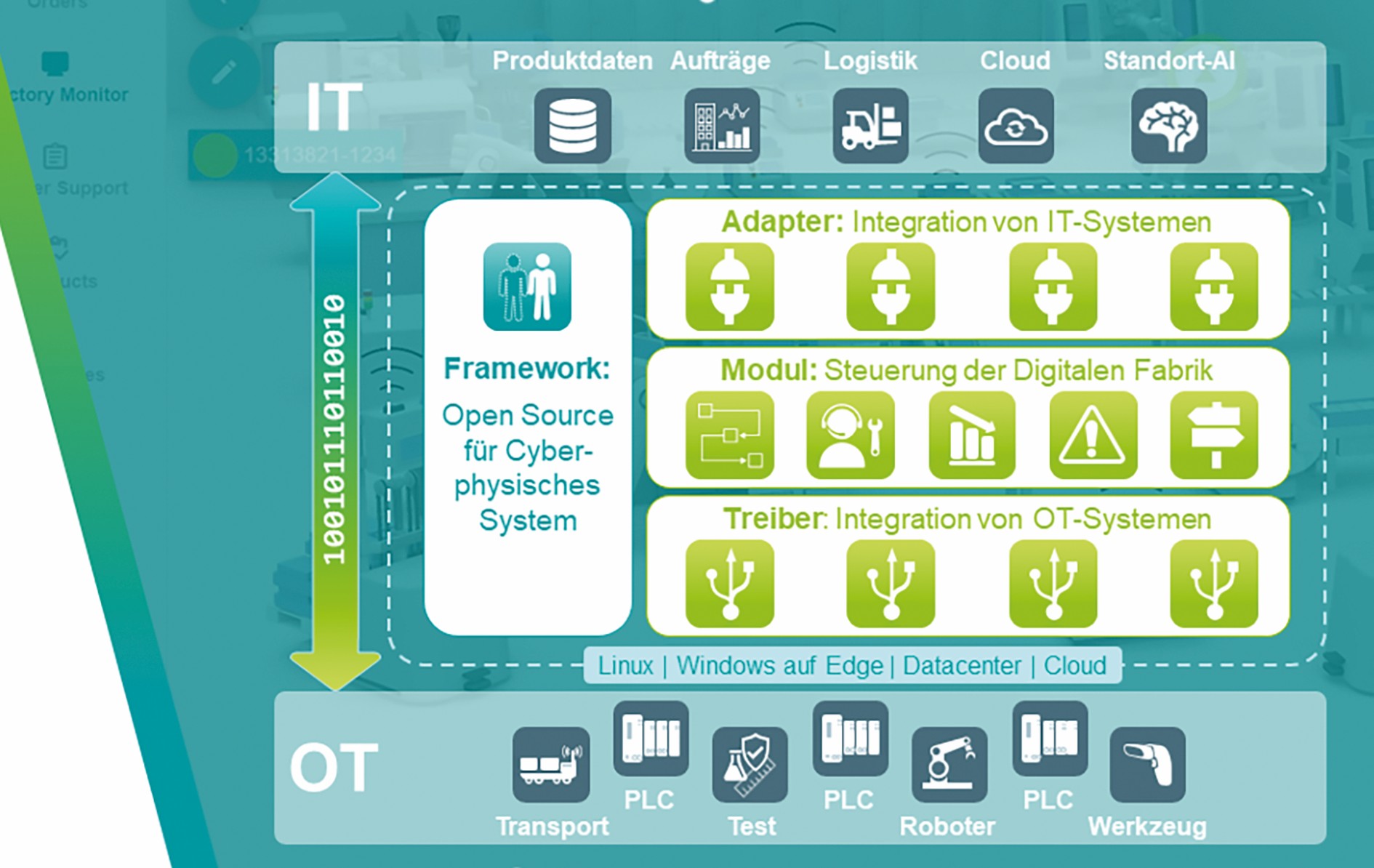

Die Architektur von Moryx besteht aus vier miteinander gekoppelten Komponenten, die nachfolgend beschrieben werden.

- Open Source Framework: Das auf „Microsoft .Net“ basierende Open Source-Framework bildet das technische Fundament, das auf Linux, Windows, Edge Devices und (Cloud-)Servern läuft. Das Framework stellt die Werkzeuge zur Modellierung sowie die Laufzeitumgebung der digitalen Zwillinge der Maschinen und der herzustellenden Produkte zur Verfügung. Einmal modelliert, dienen diese digitalen Abbilder als wiederverwendbare Grundlage für Digitalisierungsapplikationen. So kann Moryx die Fähigkeiten und Zustände sämtlicher Produktionsgeräte abbilden – sowohl zur Steuerung des Fertigungsprozesses im Leitsystem ebenso wie im Wartungsmanagement. Geliefert werden alle relevanten Daten, unter anderem zur Produktionsdauer, den Prozessschritten, zum Energieeinsatz pro Produkt (Stichwort: Green Factory) und zu den genutzten Materialien aus bestimmten Chargen (Stichwort: Lebenszyklus).

- Moryx-Treiber: In jeder Fabrik werden OT-Geräte mit geringer und hoher Komplexität verwendet, vom Hand-Scanner bis zum Roboter. Moryx-Treiber integrieren diese Technologien digital ansteuerbar in die Plattform. Sie übersetzen die einheitlichen internen Daten auf das Übertragungsprotokoll des jeweiligen Geräts (wie herstellerspezifische TCP-Protokolle, OPC UA-Standard, MQTT und andere).

- Moryx-Module: Sobald die heterogenen Fertigungstechnologien auf einer gemeinsamen Schnittstelle zusammengeführt sind, können die Moryx-Module die Produktions- und Logistikprozesse steuern. Darüber hinaus sind Module zur Verwaltung von Fertigungsaufträgen und Stammdaten sowie visuelle Werkerassistenz- und Data-Analytics-Module erhältlich.

- Moryx-Adapter: Diese schließen die digitalen Lücken zu den IT-Systemen. Sie importieren beispielsweise Produktstammdaten, Produktionsaufträge, Produktidentifizierungsdaten oder Gehäusebeschriftungen. Die Adapter überführen die heterogenen digitalen Schnittstellen der IT-Systeme auf die einheitlichen Schnittstellen zu den Moryx-Modulen. Die Herstellungsergebnisse können ebenfalls über den entsprechenden Adapter aus der Fertigung zurückgemeldet werden – zum Beispiel an das ERP-System.

Bei sämtlichen Datenschnittstellen handelt es sich um auf „GitHub“ verfügbare Open Source. Somit können Anwender ihre Software einfach anpassen und mit der gekauften Moryx-Software kombinieren. Treiber, Module und Adapter lassen sich in verschiedenen Applikationen wiederverwenden und austauschen, wenn eine Anlage beispielsweise erweitert oder an einen neuen Standort mit anderer IT-Infrastruktur verlagert wird.

Mit einem Manufacturing Operations System wie Moryx lassen sich Produktionsprozesse aufgrund der lückenlosen Kommunikation optimieren. Grafik: Phoenix Contact

Mehr als zehnjährige Erfahrung im praktischen Einsatz

Auf dem Weg zur digitalen Fabrik kann Moryx für Unternehmen jeder Größe zum Startpunkt werden (www.moryx-industry.net). Die Plattform ist durch den mehr als zehnjährigen Einsatz in der Industrie und Serienproduktion geprüft und gehärtet. Zahlreiche Verbesserungen am Produkt und Erfahrungen aus den Prozessen sind eingeflossen, die das Moryx-Team jetzt an seine Kunden weitergeben kann.

Fazit: SPS-, MES- und Cloud-Systeme haben jeweils Vorteile in spezifischen Bereichen. Moryx integriert diese Stärken und gleicht die Schwächen aus. Die Plattform gestattet unter anderem die digitale Einbindung von IT-Systemen und der Fertigungs-OT, die flexible Konfiguration durch das Produktionspersonal, Fertigung in Losgröße 1, Parallelfertigung, adaptive Anlagensteuerung und externes Rüsten, ein Performance-Monitoring sowie die Identifikation von Potenzialen, und bietet nicht zuletzt Standardisierung und Offenheit im Engineering.

Das könnte Sie auch interessieren:

„Die Fabrik von morgen wird ein Rechenzentrum sein“

Mehr Sicherheit: Lastenheft für industrielle Bildverarbeitungssysteme

Arbeitsgruppe „OPC UA für KI“ soll Fertigungslösungen vorantreiben

Jacob Rüppel ist Master of Arts (M.A.), Digital Factory Partner, Phoenix Contact GmbH & Co. KG in Blomberg. Foto: Phoenix Contact