Hemmnisse für die KI-Nutzung im Robotik-Umfeld

Welche Hürden sind noch zu meistern, bevor KI und Robotik in den Montagehallen des Landes zusammengebracht werden sollen und dürfen? Die VDI-Z sprach zu diesem Thema mit Michael Mayer-Rosa, Senior Director der Industrial Automation Business Group EMEA beim Automatisierungsexperten Delta Electronics.

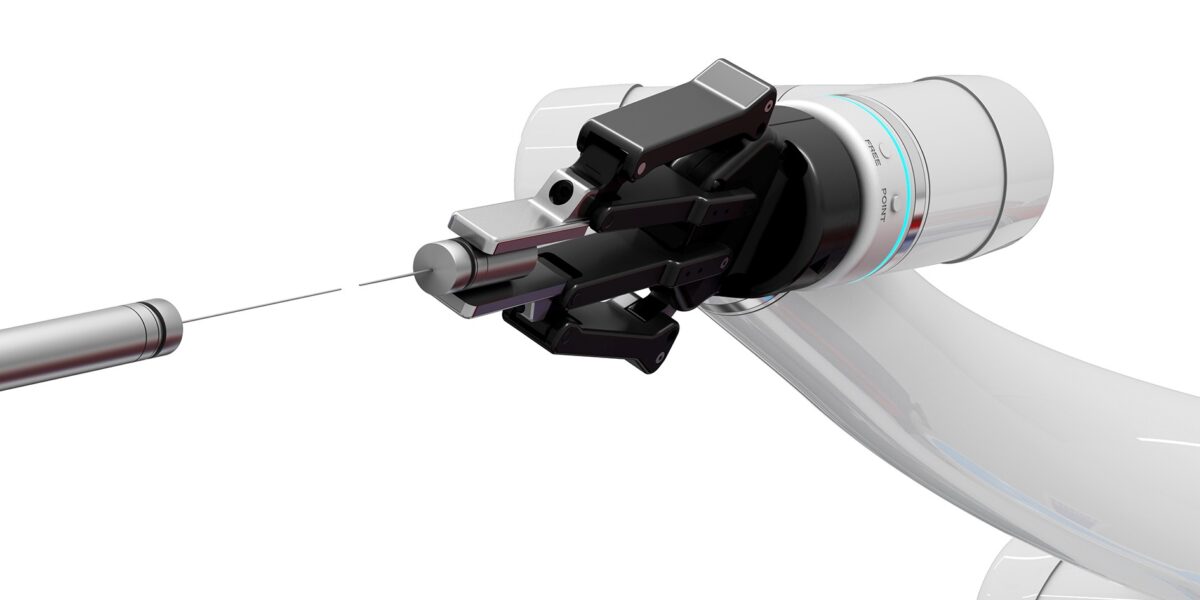

Das Thema Sicherheit ist bei der Integration von Industrierobotern in Betrieben immer noch ein großes Thema: Stoppt der Cobot zuverlässig bei einer Kollision?

Foto: Delta Electronics

Glaubt man einigen Pressemeldungen und Überschriften der vergangenen Monate, so steht der künstlich intelligente, kollaborative Roboter quasi „in den Startlöchern“. Schaut man jedoch in die Montagehallen Deutschlands oder auch ins Produktportfolio der Roboterhersteller, dann entsteht schnell ein ganz anderes Bild. Hier dominieren noch die klassischen Industrieroboter, gefolgt von den sich mehr und mehr etablierenden kollaborativen Robotern (Cobots). „Das ist auch gut so“, meint Michael Mayer-Rosa. Er sieht für die gesamte Roboterbranche noch große Aufgaben bei grundlegenden Herausforderungen, bevor der Einsatz von Künstlicher Intelligenz (KI) im Robotik-Umfeld wirklich sinnvoll, bezahlbar und vor allem sicher ist. Gerade hier bestehe noch immenser Nachholbedarf, bevor intelligente, kollaborative Roboter auf ihre menschlichen Kollegen „losgelassen“ werden können – Grund genug für die VDI-Z, den bestehenden Hemmnissen auf den Grund zu gehen.

Michael Mayer-Rosa, Senior Director der Industrial Automation Business Group EMEA beim Automatisierungsexperten Delta Electronics, beantwortet im Interview mit der VDI-Z die acht vordringlichsten Fragen rund um die Etablierung und den Umgang mit Cobots.

Foto: Delta Electronics

VDI-Z: Das Konzept der Cobots wird seit vielen Jahren diskutiert und es kommen immer wieder neue Player auf den Markt. Dennoch scheint die Verbreitung von Cobots in den Produktionshallen europäischer Unternehmen nur langsam voranzukommen. Woran liegt das Ihrer Meinung nach?

Mayer-Rosa: Bei vielen Mittelständlern, die ich als einen der größten Absatzmärkte sehe, sind im Produktionsablauf heute noch Fachkräfte vorgesehen, die zum Beispiel Maschinen bestücken oder Montagearbeiten ausführen. Neben diesem Punkt kommt noch die große Unwissenheit hinzu, dass man Cobots einfach und schnell in den Prozess integrieren kann. Das haben wir speziell auf der Hannover Messe erlebt, wenn Kunden Fragen stellen, als würden sie einen Industrieroboter integrieren. Auch das Thema Sicherheit ist immer noch ein großes Thema, also das Vertrauen, dass der Cobot auch stoppt bei einer Kollision. Hier gilt es, die Zielgruppe besser darüber zu informieren, dass Cobots alle aktuellen Anforderungen an funktionale Safety problemlos erfüllen. Cobots sind gerade für das Zusammenspiel mit Menschen auch in engen Betriebsumgebungen konzipiert.

Sehen sie Unterschiede in der Etablierung von Cobots in Europa, den USA und Asien – und wenn ja, worin liegen die Unterschiede in diesen Regionen?

Bei der Betrachtung der verkauften Stückzahlen wird deutlich, dass China klar der „Platzhirsch“ ist, da man dort das Thema Sicherheitsstandards nicht so streng nimmt wie in Europa oder den USA. Auch die rasche Akzeptanz und Implementierung, insbesondere in der Elektronik- und Automobilindustrie, macht China führend, was die Etablierung von Cobots angeht. In den USA gibt es sehr viele Systemintegratoren, die dem Endnutzer die Arbeit abnehmen und somit schneller in der Etablierung sind. In Europa jedoch drehen sich die Räder noch etwas langsamer, aber Schritt für Schritt nehmen auch hier die Integratoren langsam Fahrt auf, um zu anderen Marktregionen aufzuschließen.

Was muss ein Cobot mitbringen, um am europäischen Markt erfolgreich zu sein?

Ein für Europa kompatibler Cobot muss eine einfache Programmierung und Bedienung bieten, kollaborative Fähigkeiten besitzen und kosteneffizient sein. Der Hersteller sollte zudem einen guten technischen Support und Service anbieten. Vor allem Aspekte hinsichtlich funktionaler Safety sind in Europa sehr wichtig. So gibt es diverse Zertifikate und Standards, die natürlich einzuhalten sind. Ebenfalls ein Thema in Europa ist: Was passiert mit den Daten, die der Roboter gegebenenfalls erfasst? Wie steht es um den Datenschutz und die Datensicherheit? Ein Hersteller muss auch diesen Anforderungen Rechnung tragen und in der Lage sein, diese Fragen lückenlos zu beantworten.

Neben der funktionalen Sicherheit muss ein für Europa kompatibler Cobot eine einfache Programmierung und Bedienung bieten sowie wirtschaftlich sein.

Foto: Delta Electronics

Der Aspekt „Software“ gewinnt permanent an Bedeutung, nicht nur bei Cobots. Wo stehen wir da heute und worauf kommt es dabei grundsätzlich an?

Grundsätzlich kommt es auf die Effizienz, Anpassungsfähigkeit und Zuverlässigkeit der Software an, um den maximalen Nutzen aus Cobots zu ziehen. Dies umfasst die Aspekte Benutzerfreundlichkeit, Flexibilität, Sicherheit und Integration. Benutzerfreundlichkeit bedeutet, dass intuitive Interfaces zur einfachen Programmierung und Bedienung bereitstehen. Flexibilität steht für die Anpassungsfähigkeit an verschiedene Aufgaben und Umgebungen. Bei der Sicherheit geht es um die Implementierung von Sicherheitsprotokollen für die Mensch-Maschine-Kollaboration. Die Integration schließlich bedeutet eine nahtlose Einbindung in bestehende Systeme und Prozesse.

Eng verbunden mit dem Thema Software sind die Schlagworte Big Data und KI. Wie nah sind KI-basierte Cobots, die einen signifikante Rolle bei der Industrieautomatisierung spielen können?

Hierzu möchte ich zunächst anmerken, dass es sich beim Begriff „Künstliche Intelligenz“ oder KI ähnlich wie damals bei „Industrie 4.0“ verhält. Fragt man fünf Personen, erhält man fünf verschiedene Antworten. Im Gegensatz zu konventionellen Cobots nutzen KI-basierte Cobots maschinelles Lernen (ML). Ob man dies bereits KI nennen kann, sei hier dahingestellt.

Cobots setzen in jedem Fall bereits ML und adaptive Algorithmen zur Optimierung von Aufgaben und Entscheidungsprozessen ein. Ziel ist es, dass sie dann schrittweise selbst aus verschiedenen Abläufen und Prozessen Entscheidungen ableiten können, um komplexere Interaktionen zu ermöglichen. Hierzu sind nicht nur eine KI, sondern auch leistungsfähige CPUs, wie Chips von Nvidia, und ein gutes Vision-System nötig – denn ohne dies ist die KI blind und zu langsam.

Was sind aktuell noch die größten Hürden und Bedenken in Sachen KI und wie können diese überwunden werden?

Es ergeben sich neue Herausforderungen in Sachen Sicherheit, denn KI ist oft eine Black Box und macht die weitere Entwicklung unvorhersehbar. KI arbeitet mit Daten, von denen nicht immer bekannt ist, wo sie herkommen, und versendet die Daten möglicherweise an einen unbekannten Ort. Zu den größten Herausforderungen neben Sicherheit und Zuverlässigkeit zählt auch die generelle Komplexität der Datenverarbeitung und die Integration in bestehende Systeme. Hinzukommen ethische und rechtliche Bedenken, was sogar am kritischsten sein dürfte.

Auf dem Weg von der Theorie in die Praxis gibt es zudem einige Hürden zu bewältigen. Bei komplexeren Anwendungsfällen wird einige Zeit vergehen, bis sie es in die Produktion schaffen. Viele erfolgreiche Projekte wie z.B. ChatGPT sind jedoch der Beweis dafür, dass praktische KI gut geeignet ist, um aktuelle Herausforderungen zu bewältigen und in unsicheren Zeiten Kontinuität zu gewährleisten.

Vor allem bei Cobots, die unmittelbar mit Menschen zusammenarbeiten sollen, ist die Frage der funktionalen Safety zentral. Wie bewerten Sie hier den Stand der Dinge und welche Maßnahme haben Sie ergriffen, um diese zu verbessern?

Cobots sind von Haus aus mit Sicherheit im Blick konzipiert und für die nahtlose Integration in gemeinsam genutzte Umgebungen, in denen auch Menschen tätig sind. Mit der Plug & Play-Einrichtung und der intuitiven Programmierung über eine benutzerfreundliche Schnittstelle sind unsere D-Bot-Baureihen für Bediener aller Qualifikationsstufen zugänglich. Sie fördern die Mensch-Roboter-Kollaboration in Bereichen wie Automotive, Logistik und Elektronik und eignen sich für Anwendungsfälle wie etwa die Palettierung, Pick & Place oder Schweißen. Ebenso ist vieles mehr möglich, denn generell gibt es für den Einsatz von Cobots praktisch keine Grenzen.

Die Roboter der „D-Bot“-Baureihen sind für Bediener sämtlicher Qualifikationsstufen zugänglich und eignen sich für alle erdenklichen Anwendungen.

Foto: Delta Electronics

Hierbei erkennt unsere innovative „Reflex Safety“ zuverlässig Berührungen und kehrt die Bewegung sofort um, um Unfälle zu vermeiden und sowohl Personen als auch Geräte zu schützen. Es lassen sich Sicherheitsparameter wie Positionen, Geschwindigkeit, Drehmoment, Zonen, Grenzwerte und Kollisionserkennung definieren. Der „One Finger Tap“ besteht aus einem High-End-Sensor und einer Kollisionserkennung für hochgradige Sicherheit.

Bei der D-Bot-Serie mit Schutzart IP66 sind alle kritischen Komponenten sicher vor Wasser und Staub geschützt. Die Umsetzung fortschrittlicher Sicherheitsprotokolle gewährleistet einen sicheren und effizienten Arbeitsbereich. Delta Safety-Features wie „Pld Cat. 3 / SIL 3“ (Safe Position, Speed, Torque, Limits, I/Os) sorgen dafür, dass die Arbeit mit den Cobots allen geltenden Sicherheitsanforderungen entspricht.

Bei kollaborativer Robotik denkt man ja zumeist an ein Szenario, bei dem Mensch und Maschine Hand in Hand arbeiten. Wie sieht Ihr ideales Cobot-Szenario in drei bis fünf Jahren aus?

Insgesamt ist das Potenzial für Cobots enorm und der Hype sicherlich nicht unbegründet. Die Zukunft geht generell in Richtung kollaborativer Lösungen und humanoider Robotik, vor allem in der Fertigung. Im Privatsektor dürften sich humanoide Roboter nicht so schnell etablieren, da es hier noch viel höhere Sicherheitsanforderungen zu bewältigen gilt.

Zu erwarten ist ein Szenario, in dem Roboter mit Robotern arbeiten und nicht zwingend „nur“ Menschen mit Robotern. Es werden auch komplett digitalisierte Produktionsabläufe existieren, bei denen Roboter verschiedener Kategorien miteinander arbeiten, etwa AMR (autonome mobile Roboter), Cobots, Scada-Maschinen und weitere Arten.

Die neue Ära der KI-gestützten Fertigung wird geprägt sein vom Digitalen Zwilling und synthetischen Daten, um die Effizienz und Produktivität vor Beginn der eigentlichen Produktion zu steigern. Der Einsatz von KI-gestützten Cobots ist hierbei in Bereichen wie Qualitätssicherung und Optimierung von Prozessen in der Produktion besonders vielversprechend.

Herr Mayer-Rosa, wir danken Ihnen für das spannende Gespräch.

Das könnte Sie auch interessieren:

Warum die Industrie ihren KI-Durchbruch noch erwartet – auch in der Robotik