In jeder Werkstatt ein Roboter: Zukunftsmusik oder bald Realität?

Roboter lohnen sich nur für die Großserienfertigung in Industriebetrieben, müssen aufwendig von spezialisierten Technikern programmiert werden und sind unflexibel: das war gestern. Intuitive Bedienbarkeit und hohe Sicherheit machen den Einsatz ab Stückzahl Eins interessant.

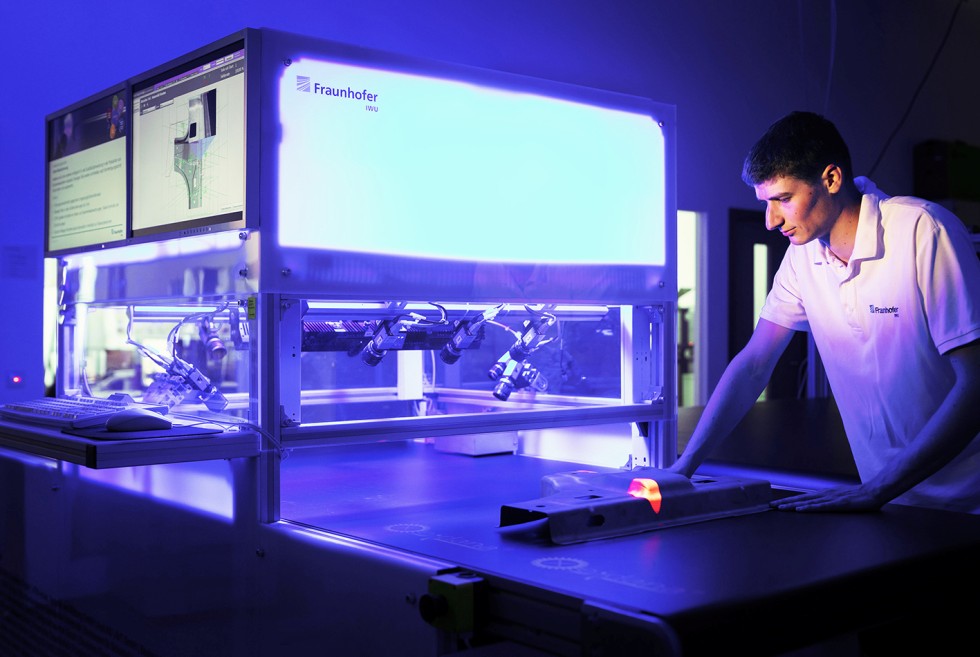

Anstelle einer aufwendigen Programmierung durch Roboterspezialisten kann die Steuerung eines Industrieroboters jetzt auch mit Gesten und natürlicher Sprache geschehen.

Foto: Fraunhofer IWU

Die Vision: Jede(r) muss einen Roboter programmieren können, und das muss so schnell und unkompliziert funktionieren, dass sich der Einsatz des maschinellen Helfers auch für eine einzelne Anwendung lohnt, die kein weiteres Mal benötigt wird – wie die Lackierung eines handgefertigten Unikats. Die Idee dabei: der Mensch kann sich ganz auf das konzentrieren, was er besonders gut kann (das Einzelstück fertigen), der Roboter nimmt ihm weniger wertschöpfende, unangenehme, zeitraubende oder nicht ergonomische Tätigkeiten ab (zum Beispiel das Lackieren). Wie das funktioniert, zeigt das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU aus Chemnitz und offeriert damit kleinen und mittleren Unternehmen (KMU) ganz neue Entwicklungschancen.

Maximale Sicherheit und fehlerfreie Qualität von Beginn an

Mit der Mensch-Roboter-Interaktion erreicht das direkte Zusammenspiel von Mensch und Maschine nun eine ganz neue Qualität. Dank der vom Fraunhofer IWU getriebenen „multimodalen Interaktionsstrategie“ können Mitarbeitende in der Produktion künftig selbständig, einfach und präzise die Bewegungsabläufe des Roboters festlegen, der sie in ihrer Tätigkeit unterstützen soll. Denn diese Art der Interaktion erlaubt es, Roboter ganz ohne Programmierkenntnisse intuitiv über Gesten und Sprachbefehle zu programmieren.

Die Mensch-Roboter-Interaktion ist gleichermaßen für Industrieroboter und Leichtbauroboter geeignet.

Foto: Fraunhofer IWU

Bisher mussten Roboterprogrammierer die gewünschten Bewegungsabläufe mithilfe von herstellerspezifischen Programmiersprachen festlegen – mit entsprechend hohem Aufwand. Künftig wird Programmieren „kinderleicht“: Um den Roboter für die gewünschte Ab-folge der Bewegungen anzulernen (Teachen), genügt es dank „SmartGesture“, die Punkte der Bewegungsbahn mit dem Finger anzuzeigen (Fingertracking) und mit einem einfachen Sprachbefehl festzulegen. Der Roboter kann diese Bewegungsbahnen unmittelbar nachvollziehen und so zeigen, dass er die gewünschten Bewegungen exakt umsetzen kann.

Die Programmierung per Fingertracking und Sprachsteuerung kann sogar remote, also ortsunabhängig, ablaufen. Ist die gesamte Bewegungsbahn des Roboters festgelegt, hat das System auch schon die Sicherheitszone definiert: Kommt ihm ein Mensch zu nahe, verlangsamt er seine Bewegungen oder bremst bis zum Stillstand ab. Für viele Arbeitsaufgaben, beispielsweise Lackieren oder Polieren, genügt die ohne zusätzliche Hilfsmittel erreichbare Teaching-Genauigkeit von etwa 0,5 Zentimetern. Ein Fingerspitzenaufsatz kann die Präzision bei Bedarf nochmals deutlich erhöhen.

Interaktionsstrategie in Teamarbeit entwickelt

Das Team um Dr. Mohamad Bdiwi, Leiter Kognitive Mensch-Maschine-Systeme am Fraunhofer IWU, hat für die multimodale Mensch-Roboter-Interaktion sowohl Cobots als auch konventionelle Industrieroboter im Blick. Nicht zuletzt die Verknüpfung von intelligenter Bahnplanung und Sicherheitszonierung in Echtzeit ermöglicht viele Einsatzszenarien. Auch der Verzicht auf zusätzliche Geräte hält den Aufwand gering. Lediglich eine Vision-Sensorik mit RGB-D Kamera zur Erfassung der Finger- und Handbewegungen sowie ein Spracherkennungs-Board für die Spracherkennung werden benötigt. Dies öffnet die Perspektive für breite Einsatzmöglichkeiten. Ziel ist es, die Robotik noch wirtschaftlicher und damit auch für kleinere industrielle Fertigungen oder das Handwerk interessant zu machen. Der Fraunhofer-Forscher sagt dazu: „Heute gehören Schreibtisch und PC, Notebook oder Tablet ganz selbstverständlich zusammen. Warum sollte künftig nicht auch in jeder Werkstatt ein einfach zu programmierender Roboter stehen – oder zumindest stehen können?“

Auf der automatica 2022 demonstrierte das Fraunhofer IWU, wie Einzelteile eines Klaviers mit Hilfe eines Roboters lackiert werden können (Symbolbild).

Foto: Pixabay

Eine Vielzahl an Anwendungen – auch im Handwerk

Insbesondere in Kombination mit einem intelligenten, von der Roboterbahn unabhängigen Werkzeug ergeben sich faszinierende Anwendungsmöglichkeiten. Das Robotik-Team des IWU demonstriert bereits auf der Messen, wie beispielsweise die in Geometrie und Oberflächenbeschaffenheit anspruchsvolle Abdeckung der Klaviatur eines Klaviers robotergestützt schnell und hochwertig lackiert werden kann. Ohne jegliches Dazutun des Anwenders übernehmen die Software „RobFrame“ und ein digitaler Zwilling in einer Umgebung zur Virtuellen Inbetriebnahme die Optimierung und Validierung der Roboterbahn, um Kollisionen mit dem zu lackierenden Teil oder anderen Gegenständen bzw. Personen zu vermeiden. Die Softwarepakete „DynaRisk“ und „SafeZone“ garantieren zusätzlich maximale Sicherheit bei minimiertem Platzbedarf.

Eine anspruchsvolle Lackieraufgabe wurde dank der entwickelten Softwarebausteine für die Mensch-Roboter-Kollaboration schnell, einfach und wirtschaftlich umgesetzt. Versuchsträger des Projektpartners war dabei die Firma Rülke, Eppendorf.

Foto: Fraunhofer IWU

Eine KI (Künstliche Intelligenz)-Lösung unterstützt dabei, Einflussgrößen wie die genaue Beschaffenheit der Holzoberfläche (Maserung, Rauigkeit), Lackeigenschaften und Lichtreflexionen des feuchten Lacks (optische Überwachung des Ergebnisses) im Sinne eines optimalen Lackierergebnisses zu berücksichtigen. „Damit entkoppeln wir die Roboterbahn vom Werkzeugverhalten, das mit eigener Sensorik ausgestattet beispielsweise die Lackmenge feindosieren kann“, so Dr. Marcel Todtermuschke, Leiter des Geschäftsfelds Agile Produktionsmaschinen und -anlagen am Fraunhofer IWU.

Zeitgewinn dank Virtueller Inbetriebnahme

Der Baustein „Xeidana“ übernimmt die Endkontrolle der lackierten Oberfläche im Rahmen einer 100%-Prüfung und kommt als KI-basiertes, adaptives Werkzeug auch nicht bekannten Fehlern auf die Spur. „Wir sehen den Roboter künftig in der Rolle einer unentbehrlichen Stütze im Handwerk, fast so wie ein Geselle“, ergänzt folgerichtig Todtermuschke.

„Xeidana“ übernimmt die Endkontrolle im Rahmen einer 100%-Prüfung und kommt als KI-basiertes, adaptives Werkzeug auch nicht bekannten Fehlern auf die Spur.

Foto: ronaldbonss.com/ Bonss

Digitale Zwillinge können bei der Optimierung von Roboterbahnen wertvolle Dienste leisten, aber auch Mitarbeitende bei der Virtuellen Inbetriebnahme von Maschinen und Anlagen unterstützen. Gerade, wenn es Verzögerungen im Entwicklungsprozess gibt: Die Virtuelle Inbetriebnahme am Beispiel des Simulationsturms hilft, Funktionen von Maschinen oder Anlagen virtuell abzusichern – parallel zum Hardware-Aufbau, auch aus dem Homeoffice heraus, damit keine Zeit verloren geht.

Das Fraunhofer IWU hat noch ein besonderes „Ass im Ärmel“, um den Herausforderungen instabiler globaler Lieferketten, verteilter Produktionsstätten und knapper Ressourcen zu begegnen: den „Toolchanger“. Dieser erlaubt die additive Fertigung funktionaler Produkte im Mix verschiedener Materialien – innerhalb ein und derselben Maschine. Das Konzept stellt eine Erweiterung des 3D-Drucks dar mit dem Ziel, verschiedenste End-Use Produkte in einer Einrichtung fertigen. Dank des Wechselsystems im Prototyp können im Druckprozess vier verschiedene Werkzeugköpfe genutzt werden. Die für den Toolchanger entwickelten Funktionalisierungsköpfe können auch Roboter-geführt in flexibler Fertigung zum Einsatz kommen.

Leistungsfähige Soft-Robotik für menschennahe Aufgaben

Mit Hilfe neuartiger, schaltbarer Steifigkeiten in der Robotik wird außerdem die benötigte Kraft mit der nötigen Sicherheit kombiniert – so schließen die Forschenden am Fraunhofer-IWU (www.iwu.fraunhofer.de) die Lücke zwischen leistungsstarker Industrierobotik und sicherer, aber leistungsschwacher Soft-Robotik. Die Kombination aus vermeintlich gegensätzlichen Eigenschaften gestattet es, Roboter mit bisher nicht erreichter Einsatz- und Bewegungsflexibilität herzustellen.

Auf der „automatica“ 2022 stellen die Forschenden ein erstes Konzept für einen Roboterarm vor, der Menschen künftig in ihrem unmittelbaren Umfeld unterstützen kann – etwa bei menschennahen Aufgaben in Haushalt oder Pflege, aber auch in schwer zugänglichen Bereichen. Ein solcher Roboter könnte künftig beispielsweise auch Montage- oder Reparaturarbeiten beim privaten Endanwender übernehmen.

Das könnte Sie auch interessieren:

Wie ein Paderborner Robotik-Start-up den deutschen Mittelstand transformieren will

Erfolgreich mit dem Kollegen Roboter agieren

Was das EU-Verbrenner-Aus für die Automobilproduktion bedeutet