Mehr Prozess- und Arbeitssicherheit in der Verpackungsproduktion

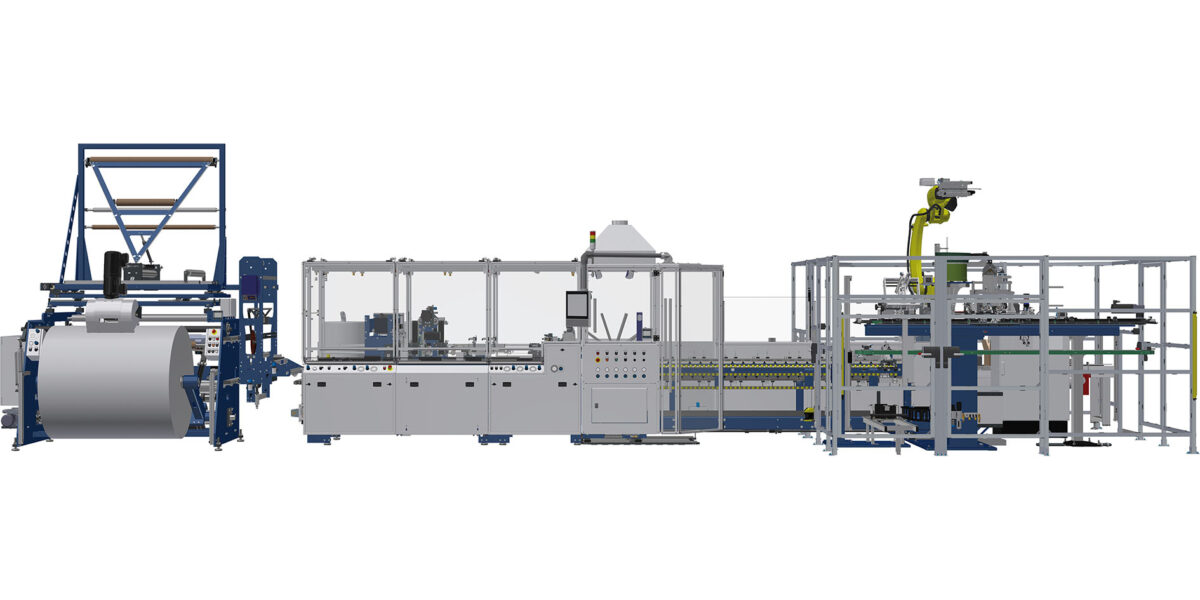

Für viele Industriezweige ist die automatische Beutelproduktion sowie auch das automatisierte Verpacken der Waren von großer Bedeutung. Mit dem „Wicketer“ steht für die Kunststoffbranche jetzt eine Produktionsanlage zur Herstellung von Klappenbeuteln und die eigenständige Verpackung in Kartons bereit.

Von der Beutelproduktion bis zur Beutelverpackung: Der „Wicketer" funktioniert vollautomatisch. Grafik: joke mechanix

Der Experte für Folienschweißgeräte joke mechanix aus Bergisch-Gladbach vertreibt eine zuverlässige Hochleistungs-Produktionsanlage mit Stiftstapler zur Herstellung von Seiten-Trennaht-Beuteln. Die anwendungsfreundliche Anlage sorgt für genaue, reproduzierbare Ergebnisse und kann durch ein Robotik-System ergänzt werden. Dadurch ermöglicht sie neben der automatischen Produktion der Verpackungsmittel auch das automatische Verpacken der Beutel.

Anwendungsfreundlicher Produktionsprozess schont die Mitarbeitenden

Von Toastbrot über Hygieneartikel bis hin zu Obst und Gemüse – der joke Wicketer ist für die Herstellung von Klappenbeuteln für unterschiedliche Produkte geeignet und kann an individuelle Kundenanforderungen angepasst werden. Er ist mit einer Servo-Antriebstechnik, SPS-Steuerung in modernster Ausführung ausgestattet und stellt dadurch einen reibungslosen, zuverlässigen und kontrollierten Produktionsablauf sicher. Die Anlage wird zu 100 Prozent in Deutschland hergestellt. Sie ist über ein benutzungsfreundliches Human-Machine-Interface (HMI) bedienbar und verfügt über eine sogenannte „Shaftless“-Folienabwicklung.

Durch ein übersichtliches Human-Machine-Interface ist die Anlage besonders benutzungsfreundlich.

Foto: joke mechanix

Hans-Bernd Mundorf, Technischer Vertrieb bei joke mechanix, erklärt die Vorteile: „Diese Art der Folienabwicklung sichert den reibungslosen und anwenderfreundlichen Produktionsprozess. So muss der Anwender die Wickelwelle der Folienrolle nicht mehr manuell herausziehen, wodurch seine Unterarme und sein Rücken weniger belastet werden.“ Damit sorgt der Wicketer für die Entlastung seiner Bediener. Arbeitsbedingte Haltungsschäden oder Gelenkbeschwerden treten deutlich seltener auf.

Vollautomatisch und verlässlich: von der Flachfolie zur fertigen Beutelverpackung

Der Weg von der Flachfolienrolle bis zum fertigen Beutel findet vollautomatisch in der Wicketer-Anlage statt. Zunächst wird die Flachfolie über das Faltdreieck abgerollt und läuft über die Bodeneinlegevorrichtung, die dazu dient, die Bodenfalte des Beutels zu formen und zu definieren. „Danach läuft die Folie kontinuierlich über einen Konti-Abzug und anschließend durch ein Vorzugswalzenpaar mit pneumatisch angedrückten Walzen“, erklärt Hans-Bernd Mundorf. Es folgt das Hinzufügen der Aufhängelöcher der Klappenbeutel über die pneumatische Zweilochstanze und die Trennung der Folie in einzelne Beutel. Mundorf führt aus: „Die Trennung findet durch die Trennaht-Schweißeinrichtung statt. Dabei achten wir darauf, dass die Schweißbalken immer eine konstante Temperatur halten. So verschmutzen sie nicht so leicht, die Qualität der Schweißnaht ist gewährleistet und die Produkte sind später in ihrer Verpackung sicher.“

Nach der Trennung der Folie in Beutel werden diese chargenweise auf dem Stiftstapler gestapelt und zu Beutelpacken abgelegt. Es folgt üblicherweise der Übergang vom vollautomatischen zum händischen Arbeitsprozess: Der Anwender hängt die Beutelpacken auf Drahtbügel, befestigt sie dort mit Gummistopfen und verpackt sie in Kartons. „Das ist sehr anstrengend und belastet die Handgelenke“, weiß Hans-Bernd Mundorf. Erkrankungen wie Sehnenscheidenentzündungen können die Folge sein und Arbeitsausfälle bedingen. Doch auch hierfür steht eine passende Lösung bereit: Um die starken Belastungen der Arbeitskräfte zu vermeiden und den Arbeitsprozess weiter zu optimieren, kann der Wicketer auch mit einem Robotersystem kombiniert werden.

Zeiteffizient und arbeitssicher: Wicketer mit Robotersystem

Die Ausstattungsvariante mit Robotersystem ergänzt die vollautomatische Produktion der Beutel um deren vollautomatische Verpackung. „Bei der Anlagenvariante mit Robotersystem macht die Anlage alles selbst – von der Folienrolle bis zum Packen der Beutel in den Karton“, erklärt Alexander Klein, Leiter der Elektrotechnik. „Die einzigen Arbeitsschritte, die noch von Menschen übernommen werden müssen, sind das Bereitstellen der Folienrolle, die Bedienung des HMIs, das Auffalten der Kartons und deren Platzierung auf dem Förderband.“

Effizient und arbeitssicher: Für die Bedienung des Wicketers mit Robotersystem ist nur eine Person und keine körperliche Anstrengung notwendig.

Foto: joke mechanix

Statt des Anwenders nimmt nun das Robotersystem die fertigen Beutelpacken von der Anlage. Daraufhin hängt es ihnen Bügel um und packt sie, inklusive Kartondeckblatt, in die Kartons. So können Mitarbeiter beispielsweise in anderen Bereichen eingesetzt werden. Udo Fielenbach, Geschäftsführer von joke mechanix, betont: „Durch die Einsparung der Personalkosten amortisiert sich die Investition in das Robotics-System – bei einem Zwei-Schichtbetrieb und fünf Arbeitstagen pro Woche – in weniger als drei Jahren.“

Über den Sondermaschinenbauer

Die joke mechanix GmbH bietet der Kunststoffbranche seit über 80 Jahren Produkte und Lösungen zur Folienschweißtechnik. Die Palette des 1940 unter dem Namen Joisten & Kettenbaum gegründeten Unternehmens umfasst Folienschweißanlagen, -geräte, Impulsgeber, Schienen und Folien. Durch die Übernahme von Reno-Tec im April 2014 wurde das Angebot noch weiter ergänzt. Die Troisdorfer Firma hat sich hat einen exzellenten Ruf bei komplexen Anlagen (z.B. für die Produktion von Folienprodukten, mit Heißsiegel- und Kontaktsiegel-Werkzeugen oder speziell gestanzten Formen und Zuschnitten) erarbeitet.

Als Systemhaus für Folienschweißtechnik sind die Bergisch Gladbacher sowohl Fertigungs-als auch Dienstleistungsunternehmen „unter einem Dach“. Neben dem Bau von Sondermaschinen und variablen Standard-Geräten verfügt das Unternehmen über umfangreiche Serviceleistungen wie Reparaturen, fachkompetente Beratung und einen Mietgerätepool.

Das könnte Sie auch interessieren:

Kann ein Roboter eigenständig Batteriesysteme demontieren?

Mehr Sicherheit: Lastenheft für industrielle Bildverarbeitungssysteme