Robotik der Zukunft: Mehr als die Summe der Teile

Die Dynamik und Komplexität des Marktes transformieren die Fertigung nachhaltig. Flexible Automatisierungslösungen werden dabei zum Garanten langfristiger Wettbewerbsfähigkeit – und Robotern kommt die maßgebliche Rolle zu.

Der sechsachsige "GoFa" stemmt Traglasten bis zu fünf Kilogramm bei einer Reichweite von 950 Millimetern und einer Geschwindigkeit von 2,2 Metern in der Sekunde. Für die sichere Mensch-Roboter-Kollaboration sorgen integrierte Drehmomentsensoren in den Gelenken des Roboters.

Foto: ABB Robotics

Auf dem Weg in die agile Fertigung weicht die klassische Fertigungsstraße einer modularen, dezentralisierten Produktion. In den modernen Produktionskonzepten werden traditionelle Industrieroboter von kollaborativen Robotern (Cobots) sowie autonomen mobilen Robotern (AMR) flankiert.

Im Trend: kürzere Lebenszyklen, höhere Individualisierung

Der Lebenszyklus von Automatisierungslösungen währt um ein Vielfaches länger als der moderner Produkte. Die immer kürzeren Produktlebenszyklen steigern das Tempo in der Fertigung. Gleichzeitig erfordert der Trend zur Individualisierung in allen Branchen eine immer differenziertere Konfiguration von Produkten bei schrumpfenden Losgrößen. Doch auch bei kurzfristigen Anpassungen darf der Prozessfluss nicht ins Stocken kommen, um die Wertschöpfung nicht zu gefährden.

Auf dieses Spannungsfeld müssen Unternehmen agil und zugleich wirtschaftlich reagieren – durch eine rasche Anpassung der Prozesse in der Produktion. In welche Automatisierungslösungen investieren sie am besten, um auch innerhalb eines volatilen Marktes die eigene Wettbewerbsfähigkeit nachhaltig zu sichern? Fest steht: Im Jahr 2023 bedeutet automatisierte Fertigung so viel mehr als eine klassische Fertigungsstraße mit Industrierobotern.

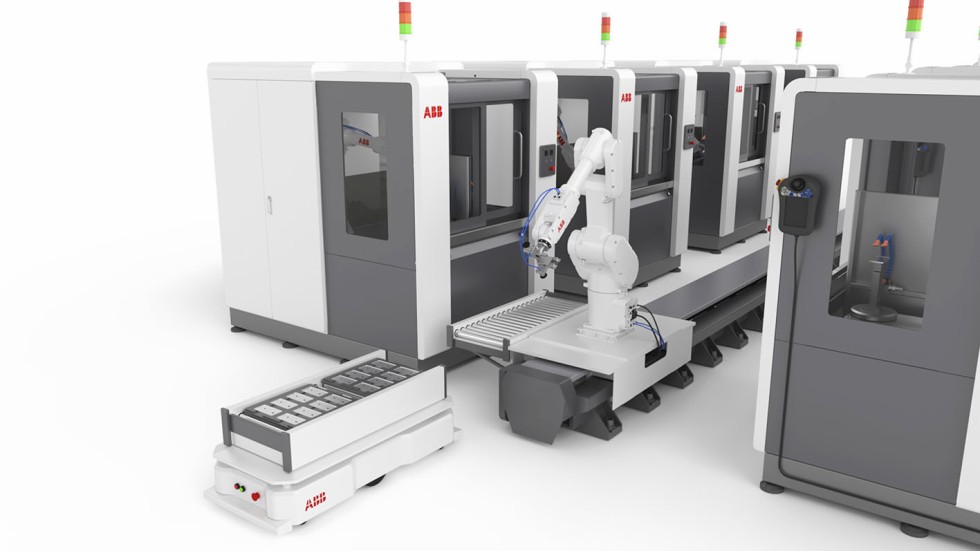

Die gute Nachricht: Mit Industrierobotern, kollaborativen Robotern (Cobots) sowie autonomen mobilen Robotern (AMR) steht Fertigungsunternehmen heute eine breite Palette an Lösungen zur Verfügung, die sich gemäß den spezifischen Anforderungen der Produktion konfigurieren und kombinieren lassen. Gefragt ist ein ganzheitliches Automatisierungskonzept, das die Stärken unterschiedlicher Robotik-Lösungen geschickt miteinander kombiniert. „Holistische Automatisierung“ hat sich der Robotik-Spezialist ABB Robotics „auf die Fahnen geschrieben“ und möchte mit einem umfangreichen, standardisierten Portfolio den Fertigungsunternehmen quer durch die Branchen ein hohes Maß an Flexibilität bieten. Dazu gehören stationäre Industrieroboter, mobile Roboter, Cobots, standardisierte Fertigungszellen sowie passende Programmier- und Simulationssoftware aus einer Hand – inklusive der Expertise, diese Lösungen in ein intelligentes Fertigungskonzept zu integrieren. Schließlich spielt bei der Gestaltung der Fertigung der Zukunft neben den technischen Spezifikationen die Prozesskompetenz des Automatisierungspartners eine zentrale Rolle.

„Kollege Cobot“ – bitte übernehmen Sie

Im Rahmen der Mensch-Roboter-Kollaboration (MRK) nutzen Fertigungsunternehmen sowohl die Vorzüge der Roboter – etwa hohe Geschwindigkeit, Belastbarkeit und Wiederholgenauigkeit – als auch Erfahrung, Kreativität und Entscheidungsfähigkeit ihrer menschlichen Mitarbeitenden. Dank der Entlastung bei monotonen und körperlich anstrengenden Tätigkeiten gestalten Cobots in Zeiten des Fachkräftemangels Arbeitsplätze ergonomischer und attraktiver. Je enger Cobots räumlich und zeitlich mit Menschen zusammenarbeiten, desto striktere Anforderungen gelten an Sicherheitsfunktionen und desto stärker ist die Geschwindigkeit der Roboter reguliert.

Dank integrierten Sicherheits-Laserscannern sowie einer Sicherheitssoftware arbeiten diese industriellen Cobots auch ohne Schutzbarrieren sicher mit Menschen zusammen.

Foto: ABB Robotics

Die Cobot-Familie „Swifti“ bietet eine Wiederholgenauigkeit bis zu 0,01 Millimetern bei einer Geschwindigkeit von bis zu 6,2 Metern in der Sekunde und einer Traglast von 11 Kilogramm. Mithilfe der integrierten Sicherheits-Laserscanner sowie der Sicherheitssoftware „SafeMove“ arbeiten diese industriellen Cobots ohne Schutzbarrieren sicher mit Menschen zusammen. Somit eignen sie sich für alle Aufgaben, bei denen die Leistung und Genauigkeit eines klassischen Industrieroboters in einer MRK-Anwendung benötigt wird.

Beim sechsachsigen „GoFa“ (Traglast: 5 Kilogramm) sorgen integrierte Drehmomentsensoren in den Gelenken des Roboters für die sichere Mensch-Roboter-Kollaboration. Die intuitive „Lead-Through“-Programmierung im Zusammenspiel mit der Ease-of-Use-Lösung „Wizard Easy Programming“ senkt in Zeiten des Fachkräftemangels die Einstiegshürde zur Automatisierung. Und bei kleinteiligen, präzisen Aufgaben wie der Schraubenmontage spielt der siebenachsige „YuMi“ mit einer Traglast bis zu 0,5 Kilogramm seine Stärken aus. Seine kompakte Bauweise macht den wendigen Cobot zu einem Allrounder in der Fertigung.

Dank der sicherheitszertifizierten Software SafeMove lassen sich sowohl Cobots als auch klassische Industrieroboter nahtlos in kollaborative Anwendungen integrieren. So können Mitarbeitende ohne Barrieren mit Industrierobotern kollaborieren. Modernste Sensortechnik überwacht die Arbeitsplätze von Menschen und Robotern verlässlich. Kommt eine Person in die Nähe des Roboters, verlangsamt der Roboter sicher seine Geschwindigkeit bis zum kompletten Stillstand. Auf diese Weise kann der Mitarbeitende den Roboter gefahrlos bedienen und mit neuen Bauteilen oder Material bestücken. Der eingesparte Platz für abgegrenzte Roboterzellen und Schutzzäune steht in der Fertigung für andere Aufgaben zur Verfügung.

AMR übernehmen anspruchsvolle Aufgaben in der Intralogistik

Autonome mobile Roboter (AMR) bringen eine neue Dynamik in die Smart Factory.

Die mobilen Roboter der Flexley-Mover-Familie transportieren problemlos Ladungsträger unterschiedlicher Formate.

Foto: ABB Robotics

Die intelligenten Fahrzeuge können Werkstücke, Teile und Materialien schnell und zielsicher zwischen Arbeitsstationen transportieren. Durch ihre hohe Geschwindigkeit, Belastbarkeit und Präzision beschleunigen AMR den Materialfluss in der gesamten Prozesskette, verkürzen Zykluszeiten und erhöhen damit die Effizienz. So können Unternehmen eine größere Produktvielfalt bei kleineren Losgrößen wirtschaftlich abbilden.

Durch die Akquisition des AMR-Experten ASTI Mobile Robots im Jahr 2021 decken die Friedberger Spezialisten mit der Flexley-Familie nun auch AMR ab. Die mobilen Roboter der Flexley-Mover-Familie orientieren sich bei ihren Transportaufgaben mithilfe von 2D-SLAM-Navigation auf Basis von LiDAR-Laserscannern im Raum. Sie spielen ihre Stärken in der Kommissionierung und Einlagerung aus, aber auch bei der Materialbereitstellung oder der Beschickung von Roboterzellen.

Standardisierung als Schlüssel zur Flexibilität

Die standardisierten, vorkonfigurierten Fertigungszellen vereinen Roboter, Steuerung, Software und Greifarme zu einer stimmigen Gesamtlösung. Dabei überzeugen sie durch eine hohe Flexibilität und einfache Installation. Die Aufgaben der robotergestützten OmniVance-Fertigungszellen reichen von der Teilezuführung bis hin zur Produktentnahme. Die durchgängig vernetzten Lösungen sind in der Lage, Produktionsdaten flexibel auszutauschen, sodass diese sich aggregieren, analysieren und visualisieren lassen.

Die robotergestützten OmniVance-Fertigungszellen automatisieren den gesamten Fertigungsprozess – von der Teilezuführung bis zur Produktentnahme. Grafik: ABB Robotics

Mit seinem breiten Portfolio sowie der Prozess-Expertise hilft der Robotik-Spezialist Unternehmen, ihre Investitionskosten langfristig zu senken. Dies gelingt durch effiziente Prozesse und eine sinnvolle Ausschöpfung der vorhandenen Fläche. Dank des ganzheitlichen Automatisierungsansatzes entsteht aus den einzelnen Lösungen ein Ganzes, das mehr ist als die Summe seiner Teile. Zudem werden die Anwender durch die gesamte Dienstleistung inklusive bedienerfreundlicher Roboterprogrammierung, aufschlussreicher Dokumentation und kontinuierlichem Support unterstützt – für einen umfassenden Kompetenzaufbau in Unternehmen aller Größen.

In der flexiblen Produktion der Zukunft können Arbeitsschritte, Maschinen und Werkzeuge ohne große Umbauten oder Unterbrechungen frei kombiniert werden. Intelligente Transportlösungen verbinden die einzelnen Arbeitsstationen und Bearbeitungsschritte effizient miteinander. Mit diesem Fertigungskonzept wird es möglich, individuelle Kundenanforderungen auf wirtschaftliche Weise auch in kleinen Chargen zu erfüllen – bis hin zur Losgröße 1. „Modular, mobil, kollaborativ“ lautet die Devise für die Zukunft.

Das könnte Sie auch interessieren:

Schnell und einfach: Produktionsprozesse mit Industrierobotern

Die Vision einer autonomen Produktion im Fokus

Roboter-Automatisierung zeit- und kosteneffizient bewältigen

Jörg Rommelfanger ist Leiter der Robotics-Division von ABB in Deutschland.

Foto: ABB